碳化硅的优势和难处

模拟技术

描述

一、碳化硅概述

碳化硅(SiC)是由碳元素和硅元素组成的一种化合物半导体材料,被广泛认为是制作高温、高频、大功率、高压器件的理想材料之一。

碳化硅原材料核心优势体现在:

1. 耐高压特性:

碳化硅(SiC)具有更低的阻抗和更宽的禁带宽度,使其能够承受更大的电流和电压,同时实现更小尺寸的产品设计和更高的效率。

2. 耐高频特性:

SiC器件在关断过程中不存在电流拖尾现象,有效提高了元件的开关速度,适用于更高频率和更快的开关速度。

3. 耐高温特性:

相比硅,SiC具有更高的热导率,能够在更高温度下工作。

相比传统的硅材料(Si),碳化硅(SiC)在禁带宽度、导热率、击穿电压以及电子饱和漂移速率方面具有显著优势。具体来说,SiC的禁带宽度是Si的3倍,导热率是Si的4-5倍,击穿电压是Si的8-10倍,电子饱和漂移速率是Si的2-3倍。这些优势使得SiC成为一种极具前景的新型半导体材料,具有广泛的应用前景。

碳化硅器件,其原材料为碳化硅,根据电阻性能的不同,分为导电型碳化硅功率器件和半绝缘型碳化硅基射频器件。导电型碳化硅功率器件,主要是在导电型衬底上生长碳化硅外延层,得到碳化硅外延片后进一步加工制成。品种包括肖特基二极管、 MOSFET、IGBT等,主要应用于电动汽车、光伏发电、轨道交通、数据中心、充电等基础设施领域。而半绝缘型碳化硅基射频器件,则是在半绝缘型碳化硅衬底上生长氮化镓外延层,制得碳化硅基氮化镓外延片后进一步制成,包括HEMT等氮化镓射频器件。主要应用于5G通信、车载通信、国防应用、数据传输、航空航天等领域。

二、碳化硅器件的生产流程

在制造碳化硅半导体功率器件的过程中,会经历一系列严谨的工艺流程,包括单晶生长、晶锭切片、外延生长、晶圆设计、制造、封装等环节。在合成碳化硅粉后,首先需要制作碳化硅晶锭,然后经过切片、打磨、抛光等步骤得到碳化硅衬底,再经过外延生长得到外延片。在外延片上,需要进行光刻、刻蚀、离子注入、金属钝化等工艺操作,进而得到碳化硅晶圆。接着将晶圆切割成独立的芯片,即die,然后经过封装得到器件。最后,将多个器件组合在一起并放入特殊外壳中组装成模组。整个制造过程严格遵循了科学、理性的原则,并展现出官方的严谨和稳重。

晶体生长为碳化硅衬底制造最核心工艺环节,决定了碳化硅衬底的电学性质。

SiC 晶体生长方法主要有物理气相传输法(PVT 法)、高温化学气相沉积法(CVD 法)、顶部籽晶溶液生长法(TSSG 法)等。其中,目前大规模产业化中主要采用 PVT 法。

在碳化硅长晶环节中,主要存在以下三个难点:

1. 对温度和压力的控制要求极高。生长温度需要在2300℃以上,同时还需要精确控制压力,以确保晶体能够稳定生长。

2. 长晶速度较慢。大约需要7天的时间才能生长出2cm的碳化硅晶棒,这使得生产效率相对较低。

3. 对晶型的要求高,良率较低。碳化硅具有200多种晶型,但只有少数几种晶体结构适合作为半导体材料。这给制造过程带来了很大的挑战,因为需要仔细选择合适的晶型以确保产品的质量和性能。

SiC 衬底可分为半绝缘型和导电型两类。半绝缘型衬底主要通过去除晶体中的各种杂质(尤其是浅能级杂质),来实现晶体本征高电阻率,而导电型衬底则是通过在晶体生长过程中引入氮元素,来实现低晶体电阻率。

单晶衬底加工是通过对 SiC 晶体整形加工、切片加工、晶片研磨、抛光、检测、清洗等一系列机加工工序,制得透明或半透明、无损伤层、低粗糙度的 SiC 衬底的过程。晶体加工环节,切片和薄化为主要技术难点。

切片是碳化硅单晶加工过程的第一道工序,切片的性能决定了后续薄化、抛光的加工水平。目前报道的碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片,其中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶的方法。但碳化硅硬度高,需要大量的金刚石线锯和长达数小时的加工时间,且切片过程中多达40%的晶锭以碳化硅粉尘的形式成为废料,单个晶锭生产出的晶圆数量少,造成碳化硅功率器件成本高昂。

碳化硅的薄化主要通过磨削与研磨实现,但碳化硅断裂韧性较低,在薄化过程中易开裂,导致碳化硅晶片的减薄非常困难。目前多使用自旋转磨削,晶片自旋转的同时主轴机构带动砂轮旋转,同时砂轮向下进给,实现减薄。自旋转磨削虽可有效提高加工效率,但砂轮经长时间使用易钝化,存在使用寿命短且晶片易产生表面与亚表面损伤的问题。为了解决这些问题,目前主要的技术包括超声振动辅助磨削和在线电解修整辅助磨削。

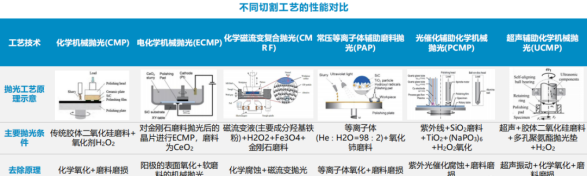

碳化硅晶片的抛光工艺可分为粗抛和精抛,粗抛为机械抛光,目的在于提高抛光的加工效率。碳化硅单晶衬底机械抛光的关键研究方向在于优化工艺参数,改善晶片表面粗糙度,提高材料去除率。精抛为单面抛光,化学机械抛光是应用最为广泛的抛光技术,通过化学腐蚀和机械磨损协同作用,实现材料表面去除及平坦化。

化学机械抛光技术涉及多学科知识,如化学、物理、摩擦、力学和材料学等,因此影响其抛光效果的因素很多,主要为抛光液(磨粒、氧化剂、pH值、添加剂等),抛光垫(硬度、弹性、表面形貌等)和抛光参数(抛光压力、抛光头/抛光盘转速、抛光液流量等)。

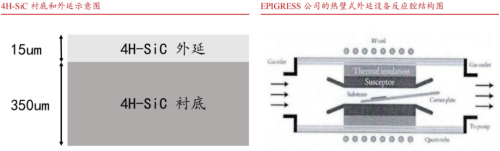

SiC外延环节是在SiC衬底上,通过化学气相淀积(CVD)、分子束外延(MBE)、液相外延法(LPE)、脉冲激光淀积和升华法(PLD)等方法,生长一层具有特定要求且晶体取向与衬底相同的单晶薄膜的过程。目前大规模生产中主要采用化学气相沉积法。

碳化硅功率器件与传统硅功率器件制作工艺不同,不能直接制作在碳化硅单晶材料上,须在经过切、磨、抛等仔细加工的单晶衬底上生长一层微米级新单晶,新单晶和衬底可以是相同材料,也可以是不同材料,称为同质外延或异质外延。外延层可以消除晶体生长和加工时引入的表面或亚表面缺陷,使晶格排列整齐,表面形貌更优,外延的质量对最终器件的性能起关键影响作用。不同外延层厚度对应不同耐压等级的器件规格,从而对应不同系列的产品。通常,1µm对应100V左右的耐压。因此,耐压在600V左右时,需要6µm左右厚度的外延层。

中游器件制造环节,不少功率器件制造厂商在硅基制造流程基础上进行产线升级便可满足碳化硅器件的制造需求。当然碳化硅材料的特殊性质决定其器件制造中某些工艺需要依靠特定设备进行特殊开发,以促使碳化硅器件耐高压、大电流功能的实现。

碳化硅材料制成的器件分为导电型碳化硅功率器件和半绝缘型碳化硅射频器件,两种类型碳化硅器件的终端应用领域不同。导电型碳化硅功率器件是通过在低电阻率的导电型衬底上生长碳化硅外延层后进一步加工制成,包括肖特基二极管、MOSFET、IGBT 等,主要用于电动汽车、光伏发电、轨道交通、智能电网、数据中心、高压充电等。半绝缘型碳化硅基射频器件是通过在高电阻率的半绝缘型碳化硅衬底上生长氮化镓外延层后进一步加工制成,包括 HEMT 等氮化镓射频器件,主要用于 5G 通信、车载通信、国防应用、数据传输、航空航天。

审核编辑:黄飞

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 0

-

新型电子封装热管理材料铝碳化硅2016-10-19 0

-

碳化硅的历史与应用介绍2019-07-02 0

-

碳化硅深层的特性2019-07-04 0

-

CISSOID碳化硅驱动芯片2020-03-05 0

-

碳化硅半导体器件有哪些?2020-06-28 0

-

碳化硅基板——三代半导体的领军者2021-01-12 0

-

碳化硅器件是如何组成逆变器的?2021-03-16 0

-

碳化硅器件的特点是什么2021-03-16 0

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 0

-

碳化硅的应用2021-08-19 0

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 0

-

请教碳化硅刻蚀工艺2022-08-31 0

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 0

-

在开关电源转换器中充分利用碳化硅器件的性能优势2023-03-14 0

全部0条评论

快来发表一下你的评论吧 !