波峰焊接通孔填充不良问题研究

描述

欢迎了解

高强(中车青岛四方车辆研究所有限公司)

摘要:

通孔填充不良一直是 PCB 焊接的难题,在波峰焊、回流焊、选择性波峰焊工艺中都存在,通孔填充不良会降低焊点机械强度,影响导电性能,填充不良是由多种影响因素综合作用形成的,该文以电子行业广泛应用的波峰焊接工艺为例,对通孔填充不良问题进行系统分析,找出影响波峰焊通孔填充性的关键因素,对分析过程中的发现的问题提出改善措施。

0 前言

波峰焊接工艺中焊料的通孔填充性问题一直是双面板和多层板的面临一个难题,尤其是无铅焊接工艺。在遇到大厚度或者大吸热元件时填充不良现象尤为严重。由于填充不良会降低焊点的机械强度,还会减弱焊点的抗热疲劳性能,甚至严重影响产品的电气性能,因此在生产中必须设法控制并改进工艺使焊点达到良好的通孔填充性。波峰焊接工艺过程影响通孔填充性好坏的因素很多,对波峰焊接通孔填充不良进行分析,有利于优化工艺,提高焊接质量。

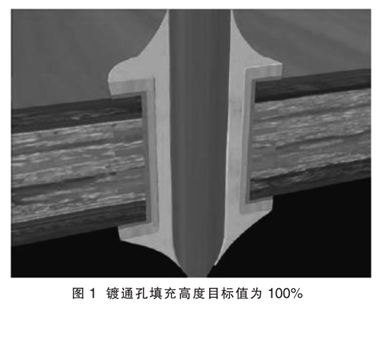

1 通孔波峰焊焊点填充不良缺陷及接受标准依据标准 IPC-A-610H,镀通孔波峰焊后垂直透锡高度目标为 100% ,这也是高可靠产品的基本要求,如图 1 所示。

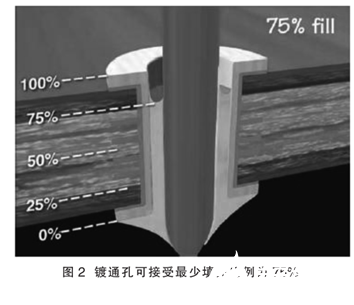

1、2、3 级产品可接受最少的填充比例为 75%(允许包括主面和辅面一起最多 25%的下陷) ,如图 2 所示。

如 PTH 焊点不满足上述填充条件,则称之为 PTH焊接填充不良。波峰焊焊接通孔填充不良使 PTH 焊点的机械强度大幅下降,甚至由于导通电阻增大而影响了导电性能,严重降低了焊点可靠性。

2 波峰焊通孔填锡的物理过程

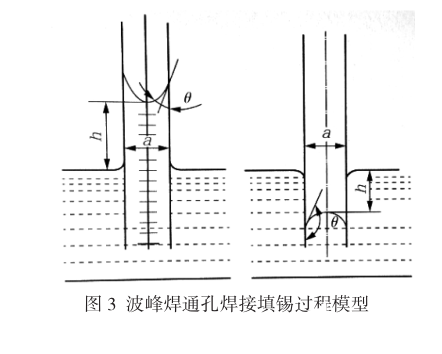

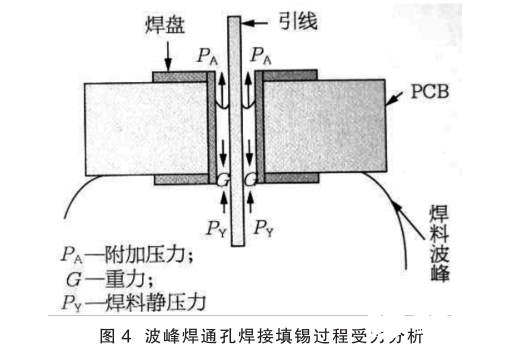

在波峰焊接工艺中,通孔的透锡过程是指 PCBA 经过涂布助焊剂去除氧化膜后,接触焊料波峰并依靠焊料对基体金属的润湿作用及毛细现象沿金属化孔爬升,实现焊接的过程。在通孔的透锡过程中,通孔与引线间隙的填充可简化为两平行线板插入液态焊料的状况,如图3 所示,焊料可以润湿金属板,否则将会出现右图的现象。在填充过程中由于液态焊料对母件的润湿,产生焊料弯曲液面,导致附加压力 P A 的产生。

如图 4 所示,此时焊料在金属化孔内受到 3 个力作用,表面张力形成的附加压力 P A ,由于 PCB 浸入熔融焊料一定深度形成的静压力 P Y 和重力 G。焊料所受静压力或由液态波峰产生的对焊料的向上压力 P Y 不是焊料爬升的主要力,而由表面张力形成的附加压力 P A 才是焊料爬升的主要力,既毛细作用力。

研究表明填锡高度和通孔与引脚间隙成反比,既间隙越小,毛细作用越强,爬升高度越高;另外,增加固气界面张力,或减小固液界面张力也可以增大最大填充高度。清洁的通孔内壁可以使固气界面张力维持,如果孔壁有残留的氧化物,则表面张力值很低,从而产生填充不良。

实际生产过程中,焊接时间 3-5 s,所以在固定的焊接时间内,焊料的爬升速度越快,填充的高度也会接近于最高高度。而焊料黏度和爬升速度成反比,焊料的黏度随温度的升高是降低的,所以增加温度可以提高爬升速度。随着爬升高度的增加,爬升的速度减小。

3 影响波峰焊接通孔填充不良的因素分析

通过对透锡物理过程的分析,可以得出下列关键因素影响波峰焊工艺的通孔填充性:

3.1 组件的可焊性

组件(包括元器件引脚和 PCB 通孔焊盘)的可焊性决定了界面的润湿性,直接影响通孔的填充高度。影响元器件引脚和 PCB 润湿的因素主要是表面有污染或氧化,可焊镀层的质量不好等。

3.2 助焊剂的选型和涂覆

助焊剂的选型决定了可焊端氧化膜的除膜工艺能力,从而影响了可焊端表面对焊料的润湿性能。涂覆均匀到位,使空壁内部全部均匀涂覆,焊锡才能爬升到位。助焊剂对焊点质量的影响,主要集中在它的残留物的高腐蚀性、低的表面绝缘电阻以及低助焊能力等方面。

3.3 焊料质量问题导致焊点不良

焊料的合金组成与设计不符,以及杂质含量过高,或不正确的使用均会导致焊料合金的严重氧化。合金的比例超差主要影响焊料的表面张力以及熔点,如果张力变大或熔点增高,必然会造成焊料的润湿性变差,形成缺陷的焊点就会增加,杂质含量也会明显影响焊料的性能。

3.4 波峰焊设备的维护保养

如果波峰焊设备工作在不正常的条件下,也会影响产品的通孔填充性。特别是设备的预热性能,必须确保板预热的均匀性和板背面的温度达到目标值,否则严重影响焊锡爬升。

3.5 波峰焊参数的设定

导轨倾角、链速、阻焊剂喷涂量、助焊剂喷涂均匀度、预热温度与时间、焊接温度与时间、波峰高度等工艺参数的设定值直接影响产品的通孔填充性。

3.6 PCB 孔径与元件引脚直径的匹配

从焊料爬升高度看,以小间隙为佳,但是过小的间隙又会对插件等工序带来困难。因此,波峰焊接时为使焊料能填满空隙,必须在安装设计时保证合适的孔径比。

4 波峰焊通孔填充不良案例分析

结合通孔填充不良案例,运用金相切片分析的手段,研究焊接工艺过程和问题原因。

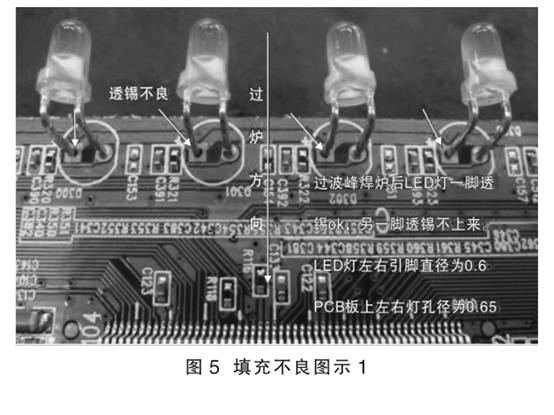

案例 1:波峰焊 LED 灯一脚透锡,一脚不透锡。如图5 所示。

原因分析:主要原因为 PCB 设计欠佳,TOP 面焊盘电路引线多且粗,散热快,导致附近引脚焊接温度低,引起通孔透锡不良。

建议措施:

(1)提高预热温度,开上、下两个预热。

(2)增加助焊剂喷涂量。

(3)减低链条速度。

要从根本上杜绝此类现象,必须在优化工艺的基础上优化 PCB 设计。

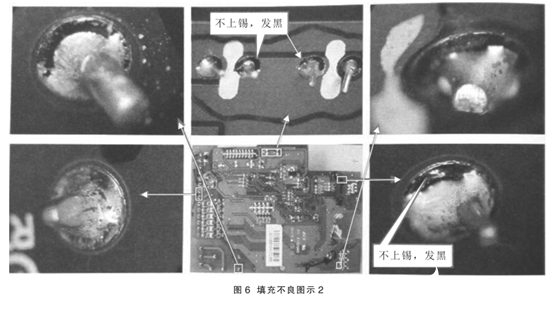

案例 2:波峰焊 PTH 上锡不良,焊点发黑。如图 6所示。

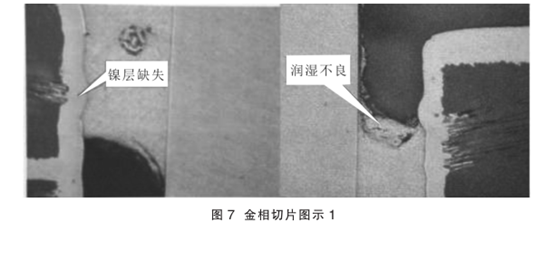

原因分析:如图 7 所示,通过对不良焊点的金相切片发现,孔壁及孔边缘焊盘存在镍层缺失现象,镍层缺失处的焊料和孔壁之间形成了含镍的合金化合物,焊盘发黑处主要为镍层氧化造成,造成该不良的最大可能性是和 PCB 化学镍金工艺制程有关。金相分析还发现不良焊点的孔壁和镀镍层和焊料之间存在明显的润湿不良现象,而焊料和引脚之间润湿良好,可判定不良原因为 PCB 镀层质量不佳造成。

建议措施:加强 PCB 加工制程控制,特别是表面处理工序,使用方增加有效的检验手段,杜绝批次不良PCB。

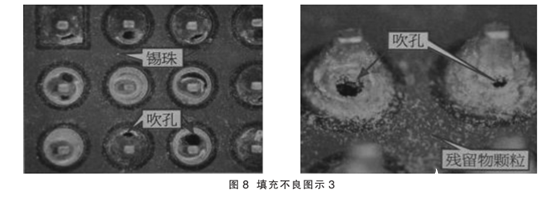

案例 3:焊点吹孔,透锡不良。如图 8 所示。

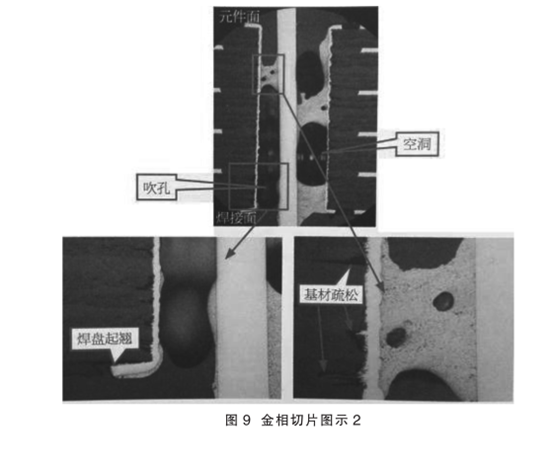

原因分析:通过金相切片发现插件孔焊料填充不足,孔壁粗糙,孔旁多处基材疏松,芯吸现象明显;焊点中除存在吹孔现象外,焊料中也存在较大空洞,个别焊点焊盘发生起翘,如图 9 所示。

吹孔孔口处存在明显的助焊剂残留物,元件面的器件本体上喷溅了大量的锡珠,焊接面焊点周围的残留物颗粒主要是焊料渣和助焊剂的残留物。就此推断:在波峰焊接过程中,焊点和通孔内部产生的气体向外逃逸。当焊点顶层的焊料凝固后对放出的或捕获的气体不再提供一条逃逸通道时,焊点内部气体的一部分继续膨胀而从底部喷逸形成吹孔,未逸出的气体则被包裹在凝固的焊料内部形成空洞。

焊接过程中,焊点内部产生的气体主要是由于助焊剂的挥发以及潮气的释放导致的。助焊剂过量或焊前溶剂挥发不充分,或者基板受潮等因素,都将导致焊接过程中产生大量的气体而容易形成吹孔或焊料内空洞。而分析中发现插孔孔壁粗糙,孔旁基材疏松,这些因素都易使 PCB 内部残存过量潮气而导致焊接过程中产生较多的气体。

建议措施:焊接前烘烤 PCB 基板,增加预热时间或提高预热温度,选择合适的焊料波峰形状等措施。从长远考虑,应通过控制 PCB 制造工艺消除孔壁粗糙和基材疏松现象,杜绝 PCB 内部潮气残存渠道,严格控制并优化波峰焊工艺,从根本上消除吹孔和空洞现象。

案例 4:预热不足导致的填充不良。

现象描述:电源板上有 6 个功率管,且安装有共用的铝制散热器,功率管通过导热胶和散热器连接,过波峰时散热器已经与功率管粘接好,过波峰后功率管引脚透锡不良。

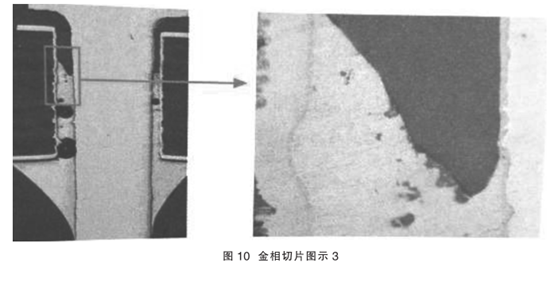

原因分析:对不良焊点的进行切片分析,如图 10所示。

从切片图示可以看出,焊锡爬升不足,但是焊料对元器件引脚和通孔内部的润湿角没有问题,显示 PCB和元器件的可焊性均没有问题。同时发现通孔内壁还有比较多的气孔,显示助焊剂气体或孔壁水分没有预热或焊接的热量被快速挥发了。另外,根据焊锡对 PCB 孔壁的爬升高度要高于元器件引脚端的特点,可以判定通孔爬升不良的根本原因是预热不足,特别是当功率管和大的散热器相连时,热量通过散热器迅速散失,预热不足更为突出。

建议措施:更换或改进预热装置,适当提高预热温度和时间,同时降低板的传送速度,但要保证板的各个区域的温度相差不大,最终还要考虑优化设计,更改功率管的散热器结构和安装方式。

5 结论

波峰焊接通孔填充不良是由多种影响因素综合作用形成的,在解决问题的时候,应从主要因素着手改善。为了避免填充不良缺陷的发生,首先要确保组件各部分的可焊性和合适的助焊剂,然后对波峰焊工艺参数进行优化,特别是预热工艺和炉温曲线的关键参数的优化,另外还要保证组件的工艺设计合理性。

欢迎扫码添加小编微信

审核编辑 黄宇

-

PCBA加工中波峰焊出现透锡不良怎么解决2024-04-02 2913

-

什么是波峰焊,如何使PCBA组装自动焊接2024-03-05 6552

-

什么是波峰焊?波峰焊接缺陷原因分析及对策2024-01-15 2290

-

波峰焊的推荐焊接条件2023-05-11 455

-

分享一下波峰焊与通孔回流焊的区别2023-04-21 1772

-

PCB板在组装过程中过波峰焊时孔爬锡不良的原因都有哪些?2023-04-11 1901

-

提高SMT波峰焊接质量的方法和措施2022-11-17 1676

-

影响波峰焊接性能的四大因素2022-06-20 1724

-

影响PCBA波峰焊接质量的因素都有哪些2021-03-06 1131

-

因线路板通孔问题会对波峰焊接造成哪些不良现象2020-04-08 5204

-

一文知道波峰焊焊接工艺调试技巧2019-10-01 5401

-

THR焊点和波峰焊点2018-09-05 2114

-

波峰焊接后产品虚焊的解决2017-06-29 5206

-

[推荐]波峰焊接技术 波峰焊接故障分析 波峰焊接工艺参数2009-11-17 4095

全部0条评论

快来发表一下你的评论吧 !