机器视觉在『检测汽车零件螺纹有无』的应用

描述

随着现代工业的发展,螺纹作为非常广泛的机械零件,连接可靠,凭借装配拆卸的便捷性,在机械联接和传动中有着重要地位。

在现代汽车制造领域中,零部件的螺纹是汽车装配过程中最基础、应用最广泛、标准化程度最高的连接技术,螺纹连接结构的可靠性关系到汽车的总体性能好坏,特别底盘等部位的高强度螺纹连接结构,更是关系到汽车的行驶安全性。

本期小明就来分享明治传感的机器视觉方案在汽车机箱盖上的螺纹检测~

项目需求

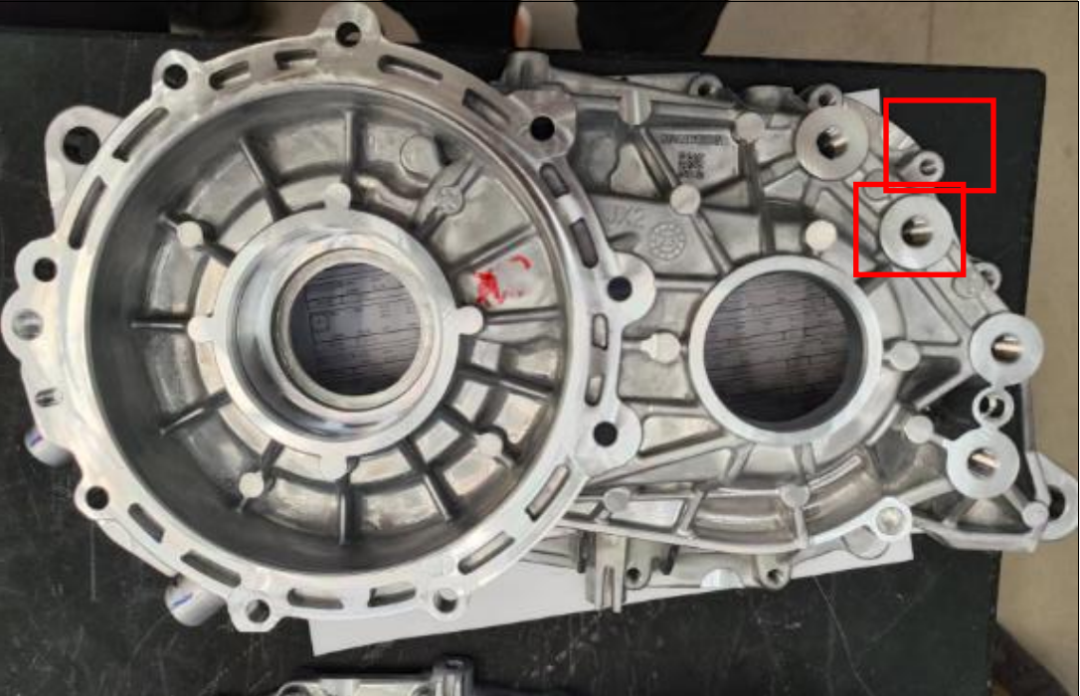

本项目中想要测量产品部件上螺丝孔内螺纹的有无以及孔端面是否完成切削打磨。

要求能够精确得检测到产品部件螺丝孔内有无螺纹;准确识别螺孔中是否有螺纹。如有螺纹,执行OK信号同时产品进入下一工序检测;如果螺孔中没有螺纹或没有开孔,输出报警信号给机械执行机构以剔除不良品。

要点剖析

1、正面高低段差孔检测/切削检查

该处工位检测为一个相机同时检测两个孔,且两孔之间存在5cm左右的高低差及孔的尺寸相差较大,在成像时需考虑景深。

2、侧面单个凸起孔检测

单个孔检测,尺寸较大

侧面角度偏差较大的两个孔

两孔分别向两个方向凸起,孔的尺寸相差不大。

检测方案介绍

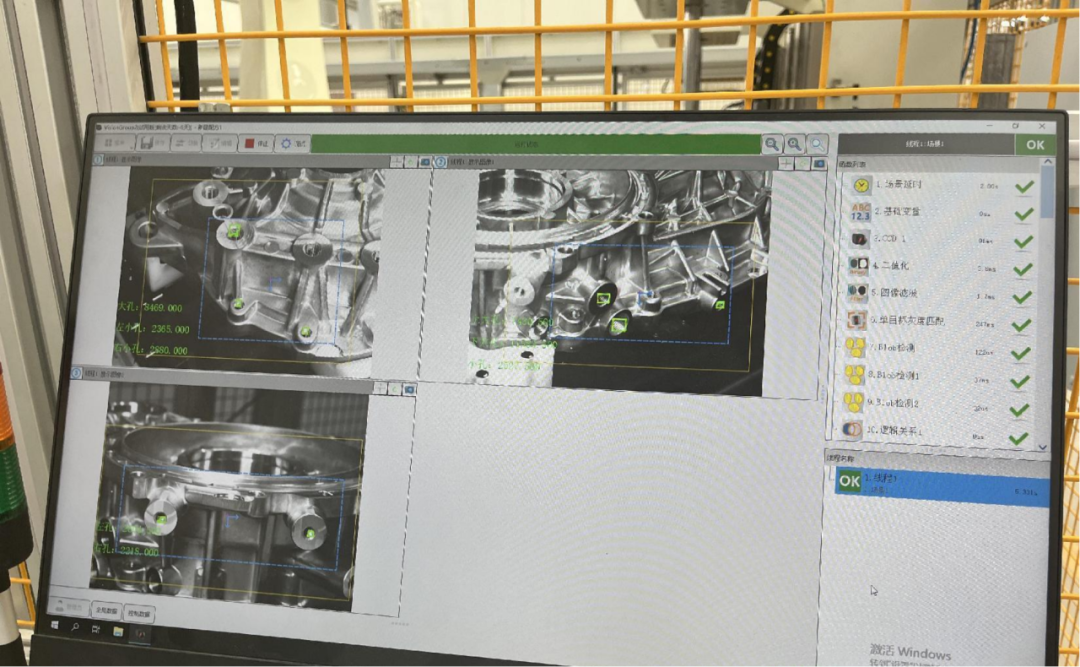

采用明治VG-BR050-DA12视觉传感器解决方案,试验运行检测2万个产品,0异常;目前已正式大批量投入使用。

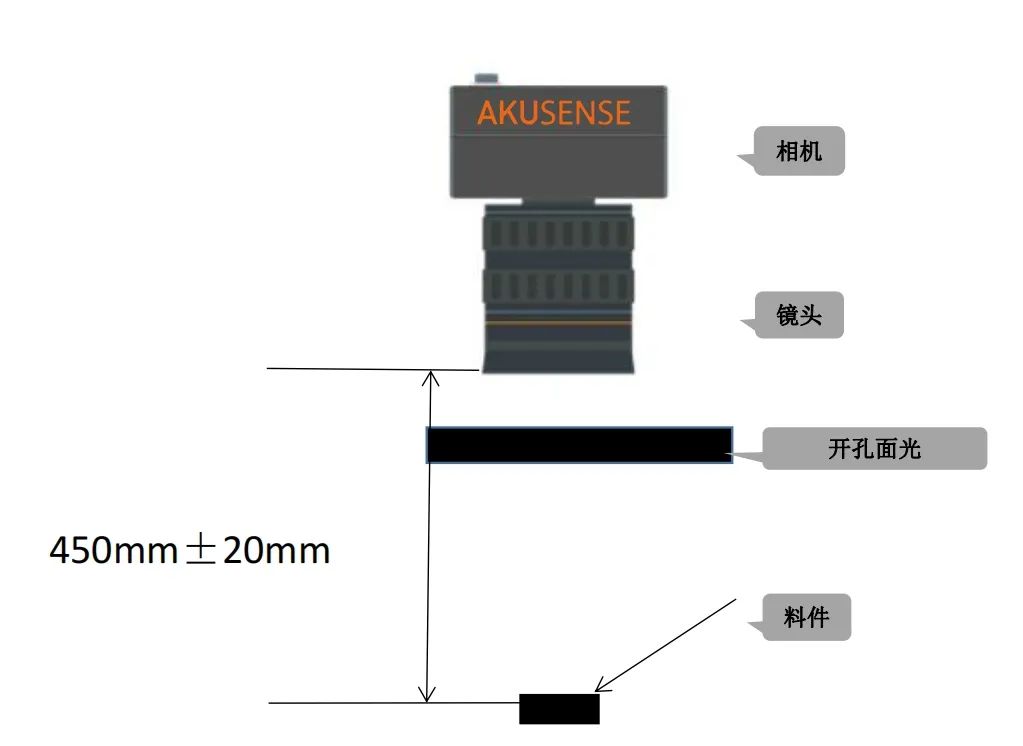

1、正面孔的切削检测工位

光源应正对工件,且相机光源和工件应尽量保持垂直。

安装结构简图

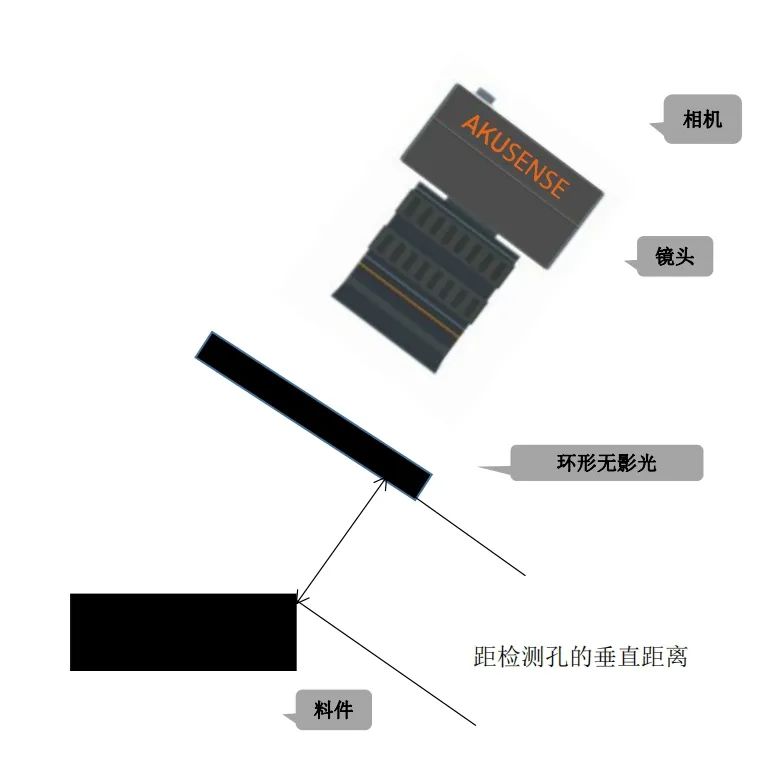

2、单孔检测和两孔方向不同的检测工位

安装距离在200±20mm,需要根据实际安装位置确定相机和工件之间的安装角度(高角度)。存在段差的孔检测,安装距离在270±20mm,需要根据实际安装位置确定相机和工件之间的安装角度

安装结构简图

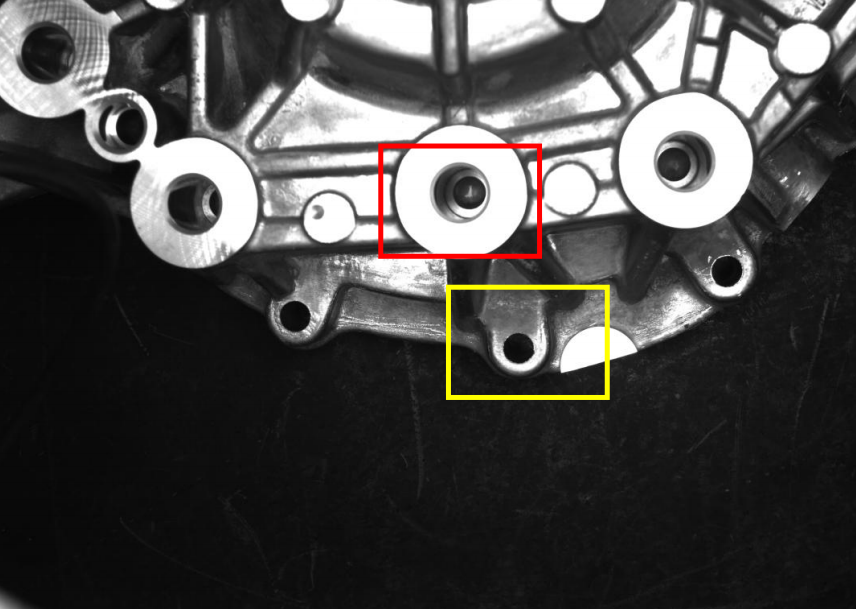

成像效果

OK

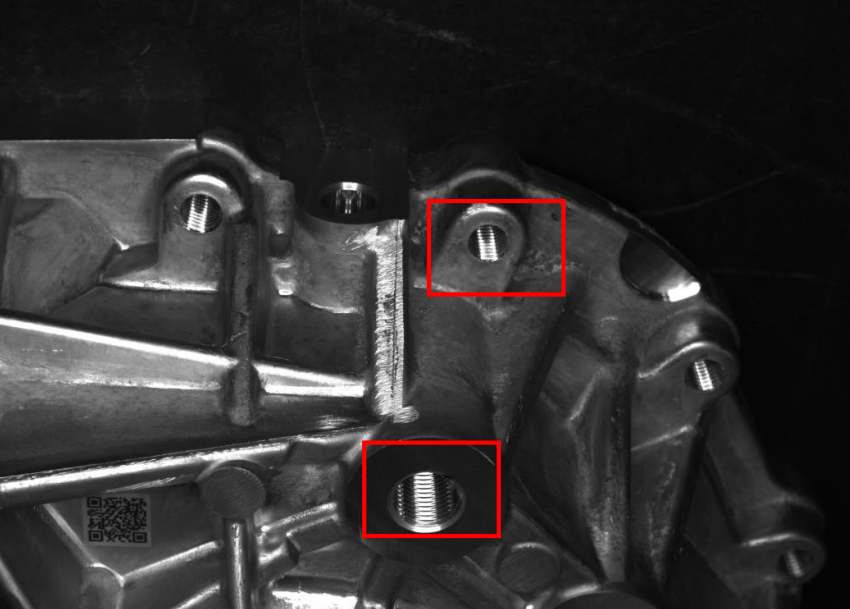

高低段差孔(有螺纹)

NG

高低段差孔(无螺纹)

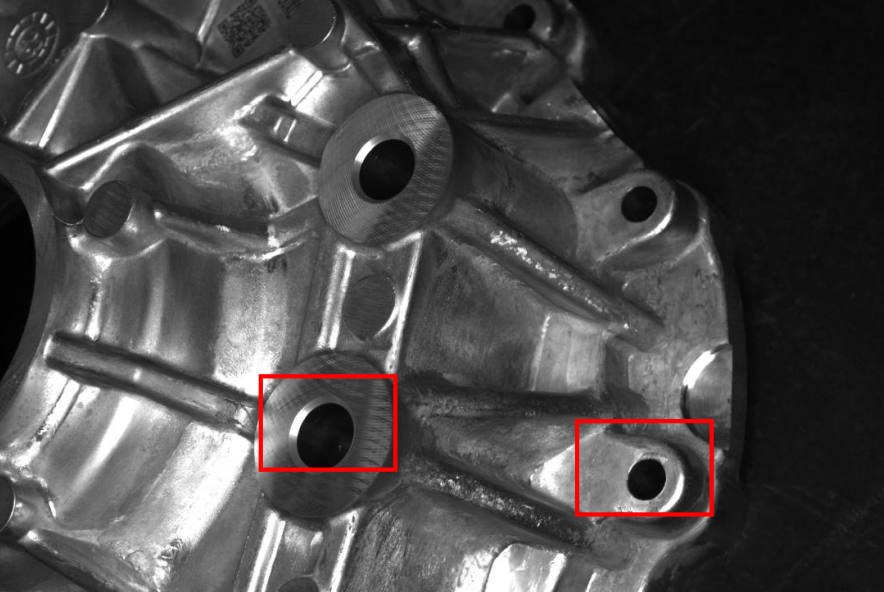

OK

角度相差较大的两个孔(有螺纹)

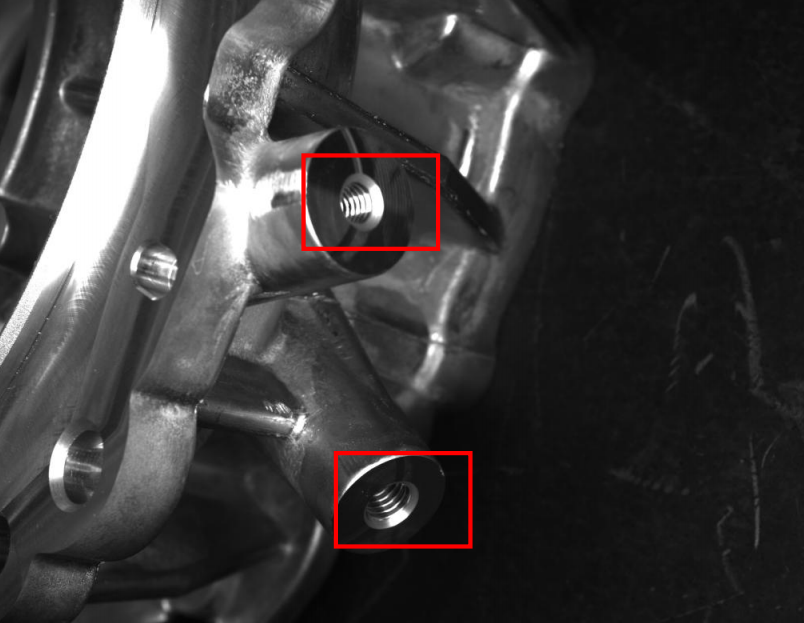

OK

侧面单个凸起孔(有螺纹)

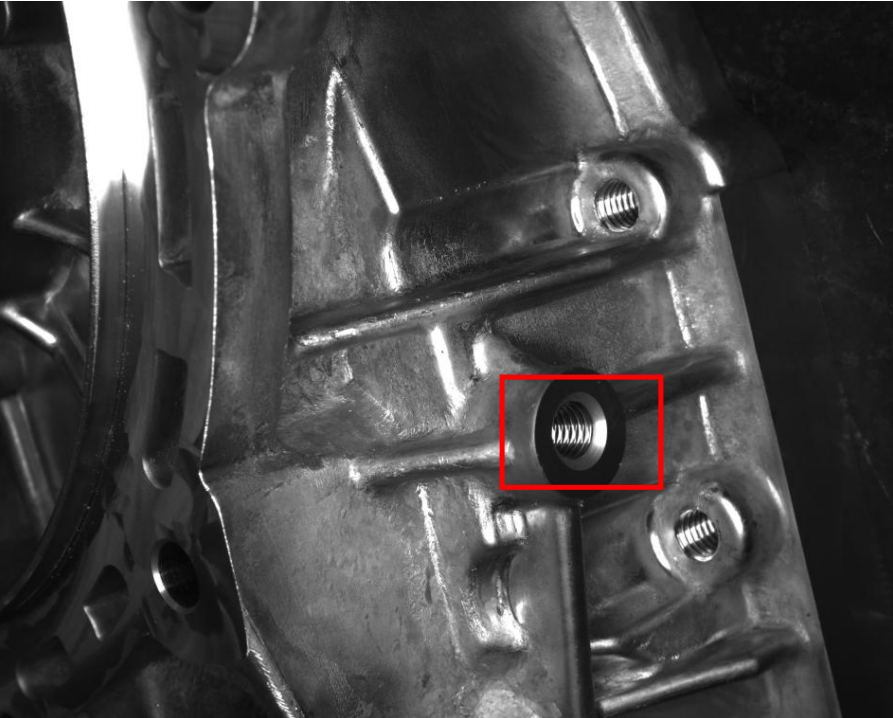

OK红色框为已切削

NG黄色框为无切削

-

零件文字标签机器视觉检测有无2024-06-10 931

-

Modbus转Profinet网关在汽车零件生产中的应用2023-11-17 866

-

基于实时计算的汽车零件订单履行状况监控系统的设计与实现2023-07-20 1923

-

高精直线旋转电机守护汽车安全,从一颗螺丝的螺纹检测说起......2022-12-21 835

-

四元数数控:深圳CCD视觉检测有什么行业应用?2022-01-06 581

-

内螺纹有无检测方案的相关说明2021-07-12 1019

-

江西机器视觉检测在各个行业的应用和必要性2021-05-13 894

-

机器视觉在轴类零件检测中有什么样的应用2020-08-05 1114

-

机器视觉Sherlock软件在检测零件定位中的应用研究分析2020-05-25 4053

-

汽车零件设计技术的振动性能研究2020-04-06 1207

-

三维检测汽车零件 帮助汽车性能达标2017-08-21 2614

-

2012埃及汽车维修工具展/2012汽车零件展 埃及汽配展2012-05-03 1809

-

2012埃及汽车维修工具展/2012汽车零件展2012-04-28 1639

-

现代汽车全力发展尖端汽车电子零件2012-03-28 969

全部0条评论

快来发表一下你的评论吧 !