碳化硅晶片制备技术与国际产业布局

模拟技术

描述

01

晶体生长技术

碳化硅晶体生长方法主要有物理气相传输法(physical vapor transport method,PVT法)、高温化学气相沉积(CVD)和液相法(LPE法)等。目前我国碳化硅晶体生长大规模产业化的方式主要是物理气相传输法,其以中频感应线圈为加热电源,在涡流作用下高密度石墨发热体将被加热。将碳化硅粉体填满石墨坩埚的底部,碳化硅籽晶粘结在距原料面有一定距离的石墨坩埚盖内部,然后将石墨坩埚整体置于石墨发热体中,通过调节外部石墨毡的温度,使碳化硅的原料置于高温区,而碳化硅籽晶相应的处于低温区。在超过2000℃高温下,碳化硅原料分解成升华的硅原子、SiC2分子以及Si2C分子等气相物质,气象物质在温度梯度的驱动下向低温区输送,在碳化硅籽晶的C面上形核成晶,进而生长成碳化硅晶体。为了提高碳化硅原料的利用率,使处于石墨坩埚最底部的原料能够顺利输送上去,在生长过程中原料将缓慢上移。

02

晶片加工技术

碳化硅单晶切片技术,传统的锯切工具如内圆锯片、金刚石带锯,转弯半径受限,切缝较宽,出片率较低,不适用于碳化硅晶体切割。目前我国的碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片,不同技术对应的性能指标,其中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶的方法。

碳化硅晶片薄化技术,碳化硅断裂韧性较低,在薄化过程中易开裂,导致碳化硅晶片的减薄非常困难。碳化硅切片的薄化主要通过磨削与研磨实现。晶片磨削最具代表性的形式是自旋转磨削,晶片自旋转的同时,主轴机构带动砂轮旋转,同时砂轮向下进给,进而实现减薄过程。自旋转磨削虽然可以有效提高加工效率,但砂轮易随加工时间增加而钝化,使用寿命短且晶片易产生表面与亚表面损伤。加工缺陷的存在严重制约加工精度和效率,为了解决这些问题,研究人员开发出了不同的辅助技术,如砂轮在线修整,或研制新型软磨料砂轮,目前主要的技术包括超声振动辅助磨削和在线电解修整辅助磨削。

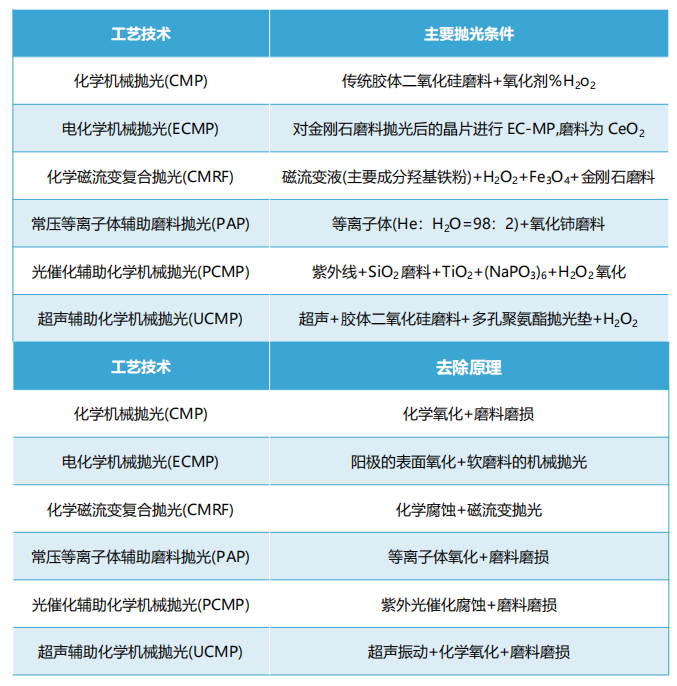

碳化硅晶片抛光技术,碳化硅晶片的抛光工艺可分为粗抛和精抛,粗抛为机械抛光,目的在于提高抛光的加工效率。碳化硅单晶衬底机械抛光的关键在于优化工艺参数,改善晶片表面粗糙度,提高材料去除率。目前,关于碳化硅晶片双面抛光的成品较少,相关工艺参数有待进一步优化。精抛为单面抛光,化学机械抛光是应用最为广泛的抛光技术,通过化学腐蚀和机械磨损协同作用,实现材料表面去除及平坦化。晶片在抛光液的作用下发生氧化反应,生成的软化层在磨粒机械作用下相对容易被除去。作为单晶衬底加工的最后一道工艺,化学机械抛光是实现碳化硅衬底全局平坦化的常用方法,也是保证被加工表面实现超光滑、无缺陷损伤的关键工艺。

(碳化硅晶片精抛工艺对比)

PART2

产业布局

01

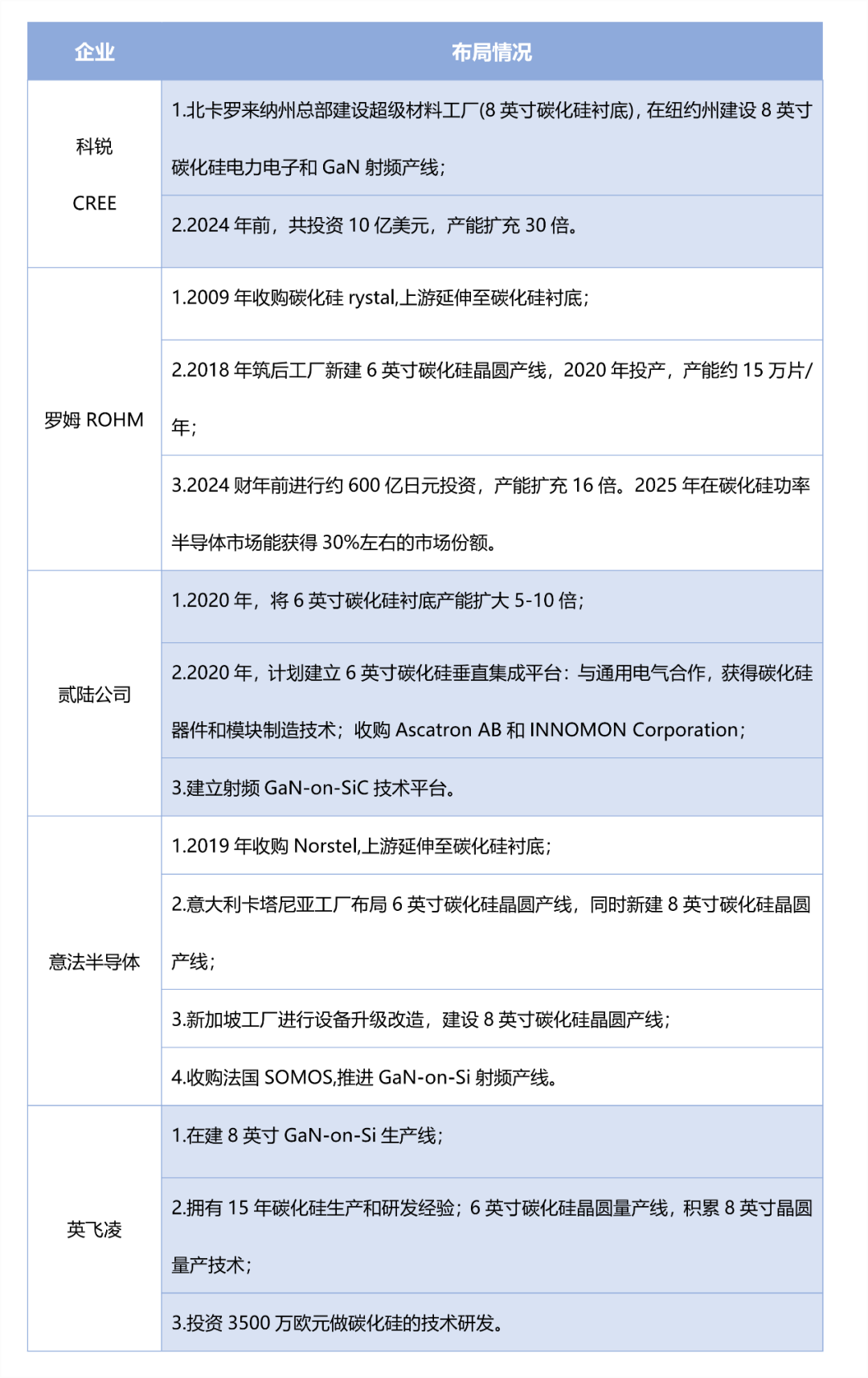

国际碳化硅晶片产业布局

国际龙头正完善产业链布局,强化竞争优势。国际企业上下游延伸及全产业链布局趋势日益明显,科锐北卡罗来纳州总部建设超级材料工厂(8英寸碳化硅衬底),在纽约州建设8英寸碳化硅电力电子和GaN射频产线;罗姆2018年筑后工厂新建6英寸碳化硅晶圆产线,2020年投产,产能约15万片/年;贰陆收购AscatronAB和INNOVION建立碳化硅垂直集成平台,同时计划建立射频GaN-on-SiC技术平台:意法半导体收购Norstel,上游延伸至碳化硅衬底。

除了在供给端不断整合,各厂商也积极与下游厂商合作,绑定需求以抢占市场份额。终端应用企业与中游器件企业合作趋势明显,以汽车集团牵头的车用半导体推进迅猛,第三代半导体正式进入汽车供应链。科锐分别与英飞凌、意法半导体、安森美等中游企业签订长期供货协议,保证碳化硅衬底供给;特斯拉在model3电机控制器的逆变器中采用了意法半导体的碳化硅功率器件;德国大陆集团子公司Vitesco Technologies将为现代汽车提供800V碳化硅逆变器;科锐和英飞凌分别与大众汽车合作,成为其FAST项目碳化硅合作伙伴。

02

国内碳化硅晶片产业布局

2012-2019年我国布局26个碳化硅晶片项目,投资金额超120亿;2020年布局32个碳化硅晶片项目,投资金额超560亿元;2021年一季度新增12个碳化硅晶片项目投资金额超630亿元。在第三代半导体产业中,中国企业与海外龙头的差距已经明显缩小,发达国家可以用来制裁和控制中国第三代半导体发展的手段和技术也十分有限,中国企业正迎来追赶和发展的良机。

天科合达在北京建立生产基地,作为国内成立时间最早、规模最大的碳化硅晶片生产企业,天科合达依托于中国科学院物理所多年在碳化硅晶片领域的研究成果,集技术、管理、市场和资金优势,在国内首次建立了完整的碳化硅晶片生产线,打破了国外长期的技术封锁和垄断,推动了我国宽禁带半导体产业的发展。2020年8 月17日,北京天科合达第三代半导体碳化硅衬底产业化基地建设开工仪式在黄村镇大兴新城东南工业园区隆重举行。

三安光电已宣布总投资160亿元,将打造国内首条、全球第三条SiC垂直整合产业链,覆盖衬底、外延和器件三大环节。这种模式目前仅科锐和罗姆两大公司采用,其他国际巨头们也正在通过投资并购等方式实现全产业链布局。

露笑科技计划总投资100亿布局SiC产业项目,目前已经开启6英寸导电性SiC衬底小批量试生产;光伏晶体设备生产商晶盛机电也宣布31.34亿元投资SiC晶片生产基地项目,设计产能年产40万片6英寸及以上尺寸的导电型和半绝缘型SiC衬底晶片。

国内其他公司例如华润微、比亚迪等均在布局碳化硅晶片产业链。

PART3

应用场景

01

5G通信领域

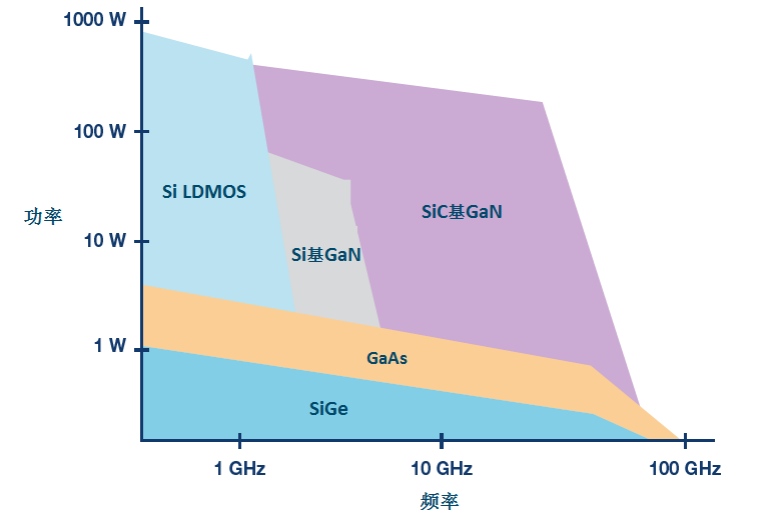

微波射频器件是实现信号发送和接收的基础部件,是无线通讯的核心,主要包括射频开关、LNA、功率放大器、滤波器等器件,其中,功率放大器是放大射频信号的器件,直接决定移动终端和基站的无线通信距离、信号质量等关键参数。5G通讯高频、高速、高功率的特点对功率放大器的高频、高速以及功率性能有更高要求。以碳化硅为衬底的氮化镓射频器件同时具备了碳化硅晶片的高导热性能和氮化镓在高频段下大功率射频输出的优势,突破了砷化镓和硅基LDMOS器件的固有缺陷,能够满足5G通讯对高频性能和高功率处理能力的要求,碳化硅基氮化镓射频器件已逐步成为5G功率放大器尤其宏基站功率放大器的主流技术路线。

(不同材料微波射频器件的应用范围对比)

02

新能源汽车领域

新能源汽车行业是市场空间巨大的新兴市场,全球范围内新能源车的普及趋势逐步清晰化。根据现有技术方案,每辆新能源汽车使用的功率器件价值约700美元到1000美元。随着新能源汽车的发展,对功率器件需求量日益增加,成为功率半导体器件新的增长点。新能源汽车系统架构中涉及到功率半导体应用的组件包括:电机驱动系统、车载充电系统(OBC)、电源转换系统(车载DC/DC)和非车载充电桩。碳化硅功率器件应用于电机驱动系统中的主逆变器,能够显著降低电力电子系统的体积、重量和成本,提高功率密度。美国特斯拉公司的Model3车型采用以24个碳化硅MOSFET为功率模块的逆变器,是第一家在主逆变器中集成全碳化硅功率器件的汽车厂商;碳化硅器件应用于车载充电系统和电源转换系统,能够有效降低开关损耗、提高极限工作温度、提升系统效率,目前全球已有超过20家汽车厂商在车载充电系统中使用碳化硅功率器件;碳化硅器件应用于新能源汽车充电桩,可以减小充电桩体积,提高充电速度。

03

光伏发电领域

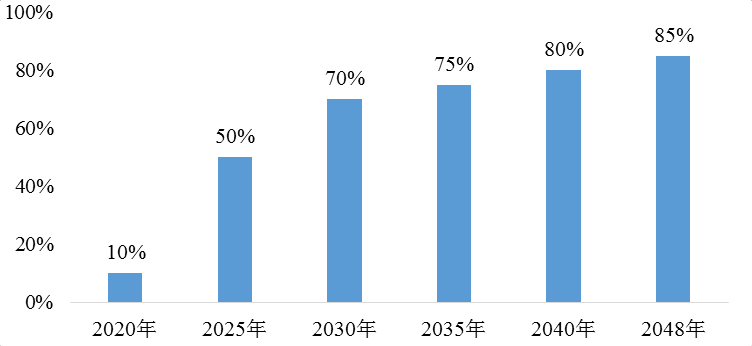

在光伏发电应用中,基于硅基器件的传统逆变器成本约占系统10%左右,却是系统能量损耗的主要来源之一。使用碳化硅MOSFET或碳化硅MOSFET与碳化硅SBD结合的功率模块的光伏逆变器,转换效率可从96%提升至99%以上,能量损耗降低50%以上,设备循环寿命提升50倍,从而能够缩小系统体积、增加功率密度、延长器件使用寿命、降低生产成本。高效、高功率密度、高可靠和低成本是光伏逆变器的未来发展趋势。在组串式和集中式光伏逆变器中,碳化硅晶片产品预计会逐渐替代硅基器件。

(光伏逆变器中碳化硅功率器件占比预测)

审核编辑:黄飞

-

碳化硅的激光切割技术介绍2024-01-23 7584

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8253

-

碳化硅的历史与应用介绍2019-07-02 4889

-

碳化硅深层的特性2019-07-04 5879

-

碳化硅基板——三代半导体的领军者2021-01-12 4265

-

碳化硅器件的特点是什么2021-03-16 4231

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9228

-

碳化硅的应用2021-08-19 3833

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

请教碳化硅刻蚀工艺2022-08-31 41860

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2794

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2739

-

中国电科山西碳化硅材料产业基地实现4英寸晶片量产2020-06-09 2880

-

碳化硅衬底市场群雄逐鹿 碳化硅衬底制备环节流程2023-03-23 2480

-

碳化硅外延晶片硅面贴膜后的清洗方法2025-02-07 317

全部0条评论

快来发表一下你的评论吧 !