双向耦合电驱动系统设计与性能分析

电子说

描述

1 电动拖拉机双向耦合装置方案设计

1.1 设计需求

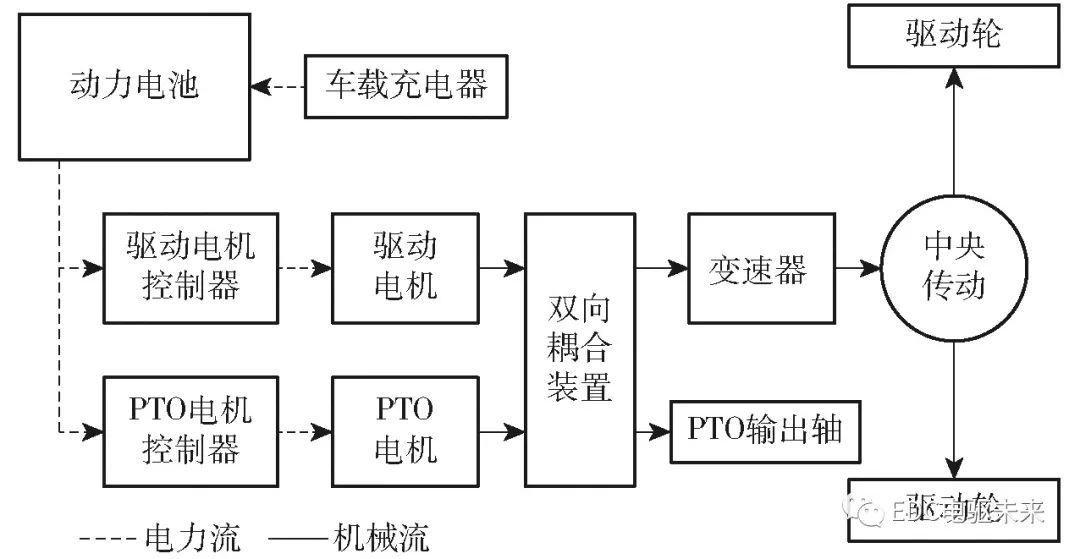

根据拖拉机多工况作业需求,匹配了双电机电动拖拉机驱动系统,如图1所示。动力电池分别通过2个电机控制器向2个电机供电,驱动电机、动力输出(Power take off,PTO)电机与双向耦合装置相连,双向耦合装置一端连接变速器、进而与中央传动相连,另一端连接PTO输出轴。

图1 拖拉机电力驱动系统方案

Fig.1 Electric drive system scheme of tractor

在低功率工作状态下,驱动电机、PTO电机可独立工作,将其提供的动力分别输送至变速器和PTO输出轴,在高功率犁耕状态下,双电机提供动力需经过双向耦合装置输送至变速器,在高功率旋耕状态下,双电机提供动力需经过双向耦合装置输送至PTO输出轴。

1.2 传动方案设计

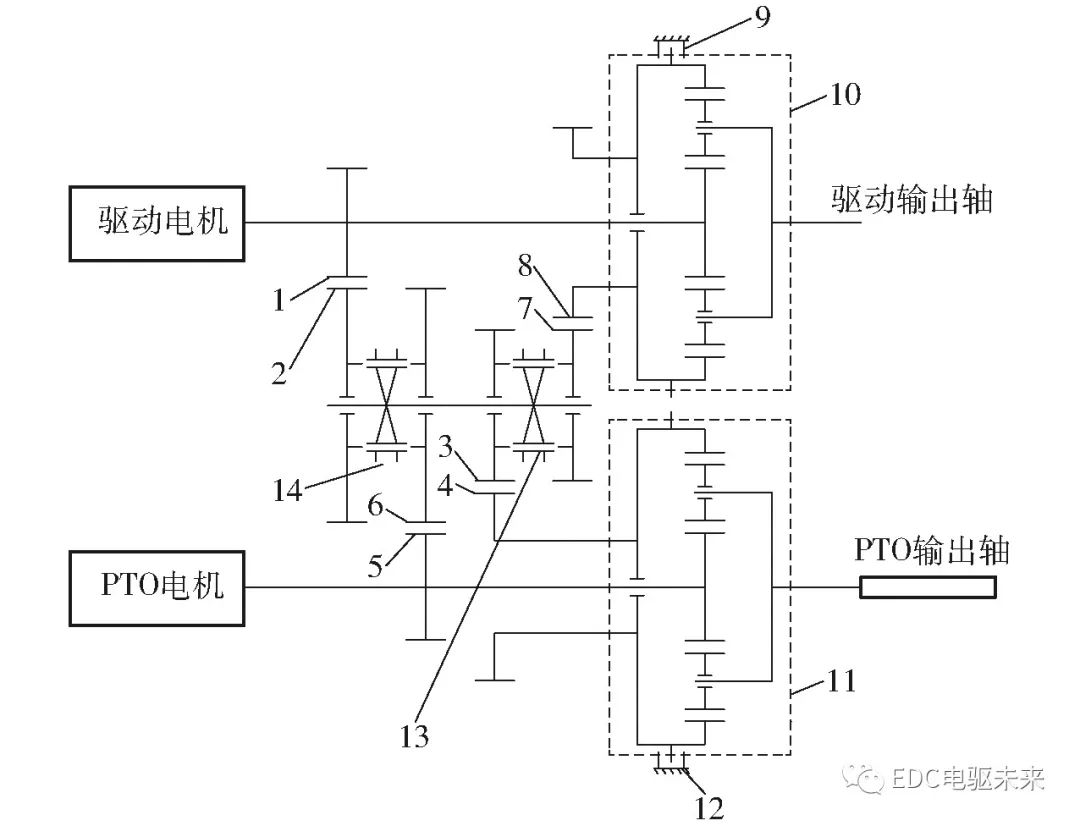

根据上述动力传递需求,设计的电动拖拉机双向耦合装置结构方案,是由两组同步器换挡机构和两组行星齿轮机构组成,如图2所示。驱动电机、PTO电机分别与驱动输入轴、PTO输入轴相连,驱动输出轴与变速器相连,PTO输出轴与旋耕机构相连。通过驱动电机、PTO电机、同步器以及制动器的协调控制,可实现3种工作模式:双电机独立工作模式、耦合驱动模式、耦合旋耕模式。

图2 双向耦合装置结构示意图

Fig.2 Structure drawing of bidirectional coupling device

1~8.传动齿轮副齿轮 9、12.制动器 10、11.行星齿轮机构

13、14.同步器

同步器13、14未接合,且制动器9、12锁死时,为双电机独立工作模式,此时2个电机处于解耦状态,2个电机提供的动力分别通过对应的行星齿轮机构10、11输出;同步器13、14同时向右接合时,为耦合驱动模式,此时PTO电机提供的动力通过传动齿轮副5/6和7/8与驱动电机提供的动力在行星齿轮机构10耦合并输出;同步器13、14同时向左接合时,为耦合旋耕模式,此时驱动电机提供的动力通过传动齿轮副1/2和3/4与PTO电机提供的动力在行星齿轮机构11耦合并输出。

2 方案拓扑设计与传动特性分析

2.1 方案拓扑设计

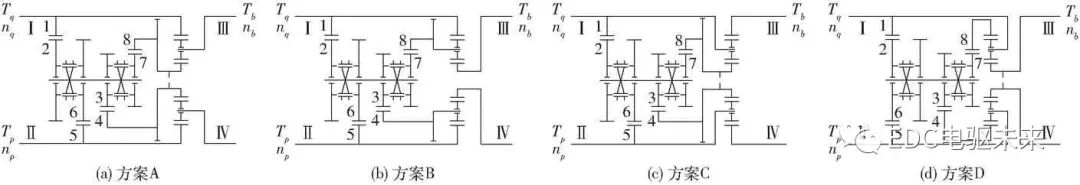

为得到性能优异的双向耦合装置结构方案,对其进行拓扑设计及选型分析。行星齿轮机构由太阳轮S、齿圈R和行星架C及行星轮组成,与驱动电机、PTO电机和变速器进行任意联接,可组合出6种联接方式。考虑到双电机需同向布置导致的机构干涉因素,最终可将双向耦合装置结构方案拓扑至4种方案,如图3所示。

图3 双向耦合装置结构方案简图

Fig.3 Schematics of structure of bidirectional coupling device

2.2 传动特性分析

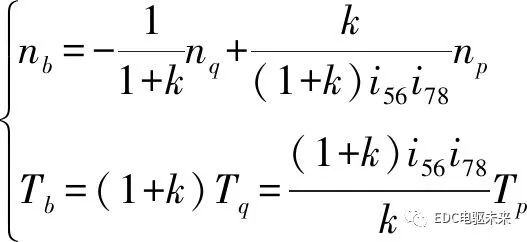

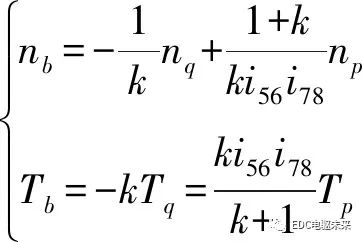

根据各方案结构和动力传递路线,并结合行星齿轮机构的传动理论,可推导出双向耦合装置在耦合驱动模式下的转速与转矩关系分别为:

方案A

(1)

方案B

(2)

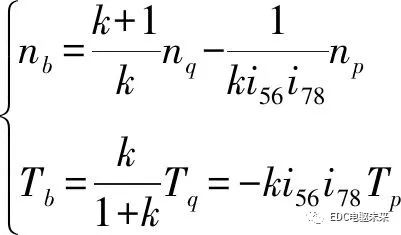

方案C

(3)

方案D

(4)

其中

i56=z6/z5 i78=z8/z7

式中 nb——驱动输出轴的转速,r/min

nq——驱动电机输出转速,r/min

np——PTO电机输出转速,r/min

Tb——驱动输出轴的转矩,N·m

Tq——驱动电机输出转矩,N·m

Tp——PTO电机输出转矩,N·m

k——行星齿轮机构10特性参数

i56——齿轮副5/6的传动比

i78——齿轮副7/8的传动比

z5~z8——齿轮5~8齿数

双向耦合装置工作时,由上述公式可知:i56、i78和k对其传动性能有一定的影响,且都为常量。根据较为成熟的行星齿轮理论研究,特性参数k取值范围为1.5~4.0[20]。

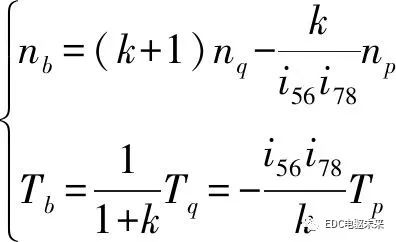

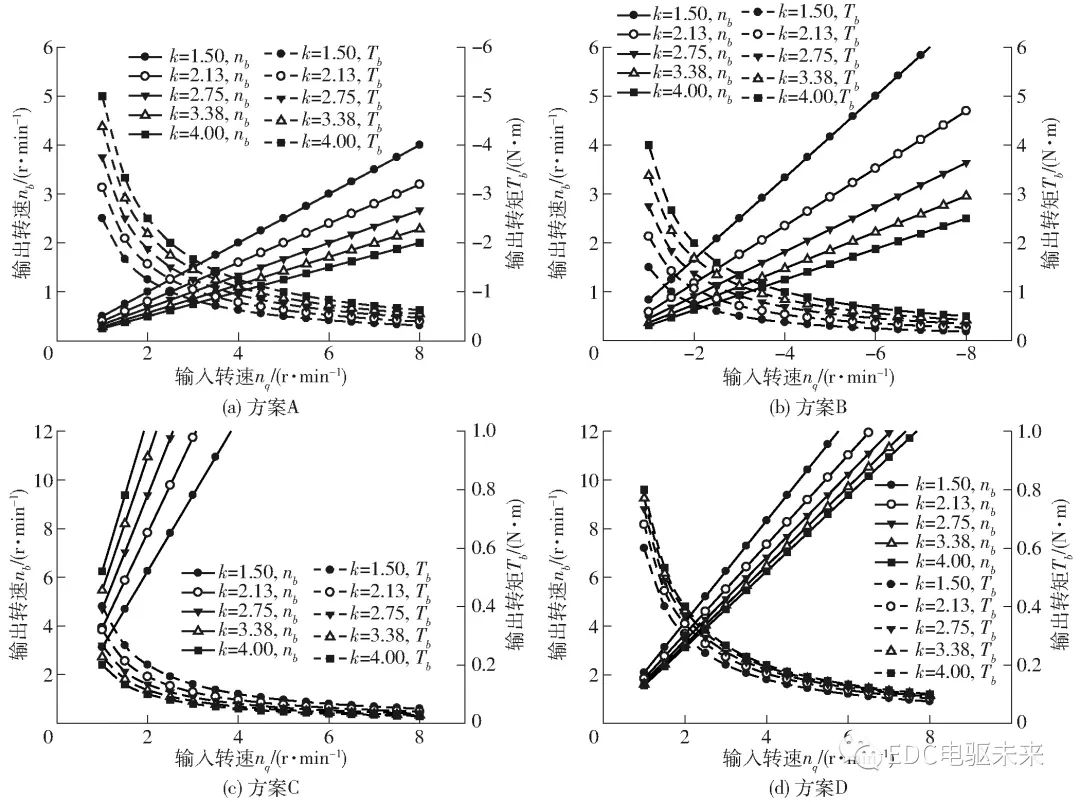

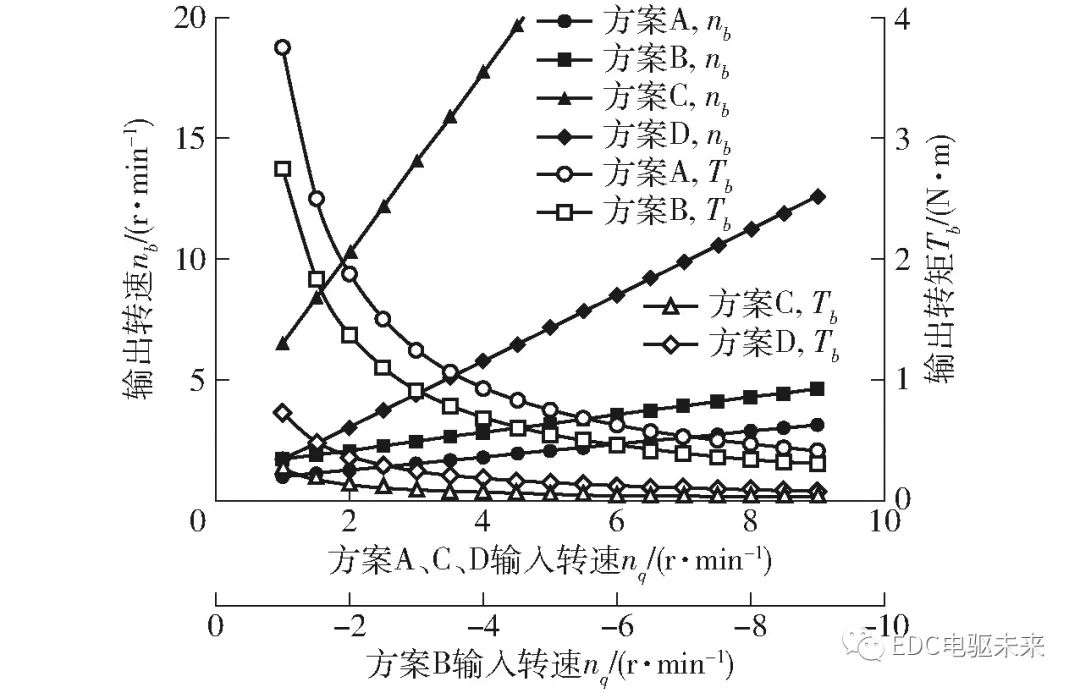

拖拉机在作业时,PTO有2种工作模式,即同步式转动和标准转速模式。当PTO处于同步式转动模式时,可将双电机设定为恒功率且定混合比输入。转速耦合形式下,输入转矩与转速成比例,从而根据转矩关系式,可得到nq与np的比例关系,再将其代入转速关系式,即可得到nb随nq的变化关系。同样在恒功率状态下,通过转矩关系式,可得到Tb随nq的变化关系。以此得到各方案在不同特性参数k下的传动特性曲线,如图4所示。

图4 双向耦合装置传动特性曲线

Fig.4 Transmission characteristic curves of bidirectional coupling device

由图4可得,行星齿轮特性参数k对传动特性曲线有一定的影响,以方案A为例,k越小,输出转速对输入转速的变化越敏感,输出转矩则相反。对比4种方案的传动特性曲线可知,在相同的特性参数k下,方案A输出的转速与方案B相比较小,但输出的转矩较大,而方案C和方案D输出转速高,但输出转矩却过低,不适于传动采用。

当PTO定速转动时,驱动电机依然设定为恒功率输出,而PTO电机设定为恒转速输出。取特性参数k为2.75,便可绘制出4种方案耦合输出转速nb、输出转矩Tb随输入转速nq的变化关系曲线,如图5所示。

图5 双向耦合装置传动特性对比曲线

Fig.5 Comparison curves of transmission characteristics of bidirectional coupling device

PTO定速转动时,驱动电机输入相同的转矩转速,PTO电机的转速保持恒定,而输出转矩受行星齿轮机构的转速耦合特性影响,其输出转矩与驱动电机输出转矩成比例相等。由图5可知,方案C和方案D输出的转速过高,转矩偏低,未起到减速增扭的作用,方案A的减速增扭效果稍优于方案B。考虑到电动拖拉机在牵引作业时低转速高转矩的需求,并综合对比PTO在随动和定速两种模式下的各种方案传动特性,选用方案A作为双向耦合装置结构方案。

3 实例设计

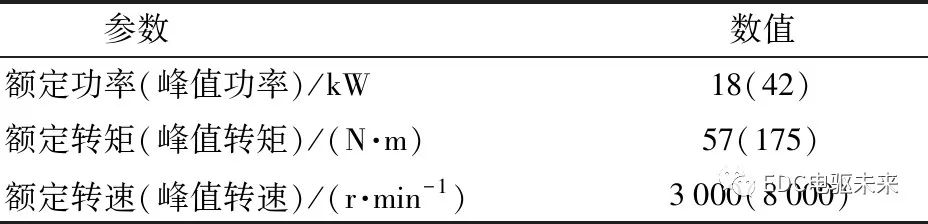

为满足原机型东方红SK504型拖拉机36.8 kW的功率需求,根据现有企业推出的电动机产品,同时考虑到双向耦合装置可实现双电机功率的高效利用以及样机的开发成本,将驱动电机和PTO电机均采用同一型号产品,其主要参数如表1所示。

表1 双电机主要参数

Tab.1 Main parameters of double motors

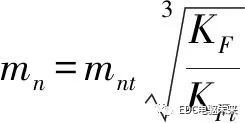

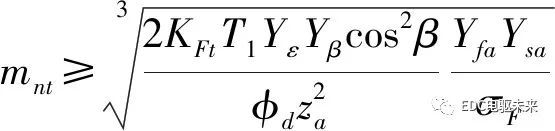

根据双向耦合装置的动力传递需求,对其进行实例设计。为同时满足弯曲疲劳强度和接触疲劳强度,齿轮模数mn按齿根弯曲疲劳强度设计,计算式为

(5)

其中

(6)

式中 mnt——试算齿轮模数,mm

KF——弯曲疲劳强度载荷系数

KFt——试选弯曲疲劳强度载荷系数

T1——主动齿轮传递转矩,N·m

Yε——弯曲疲劳重合度系数

Yβ——弯曲疲劳螺旋角系数

β——初选螺旋角,(°)

φd——齿宽系数 Yfa——齿形系数

za——主动齿轮齿数

Ysa——应力修正系数

σF——弯曲疲劳许用应力,MPa

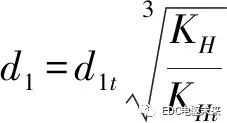

分度圆直径d1按齿面接触疲劳强度设计,计算式为

(7)

其中

(8)

式中 d1t——试算分度圆直径,mm

KH——接触疲劳强度载荷系数

KHt——试选接触疲劳强度载荷系数

u——传动比 ZH——区域系数

ZE——弹性影响系数

Zε——接触疲劳重合度系数

Zβ——接触疲劳螺旋角系数

σH——接触疲劳许用应力,MPa

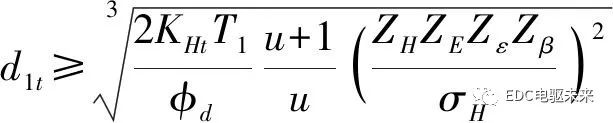

传动轴直径d按扭转强度条件设计,计算式为

(9)

式中 A0——设计系数

P——传动轴传递的功率,kW

n——传动轴转速,r/min

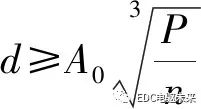

利用式(5)~(9)得到双向耦合装置主要设计参数,如表2所示。

表2 双向耦合装置主要参数

Tab.2 Main parameters of bidirectional coupling device

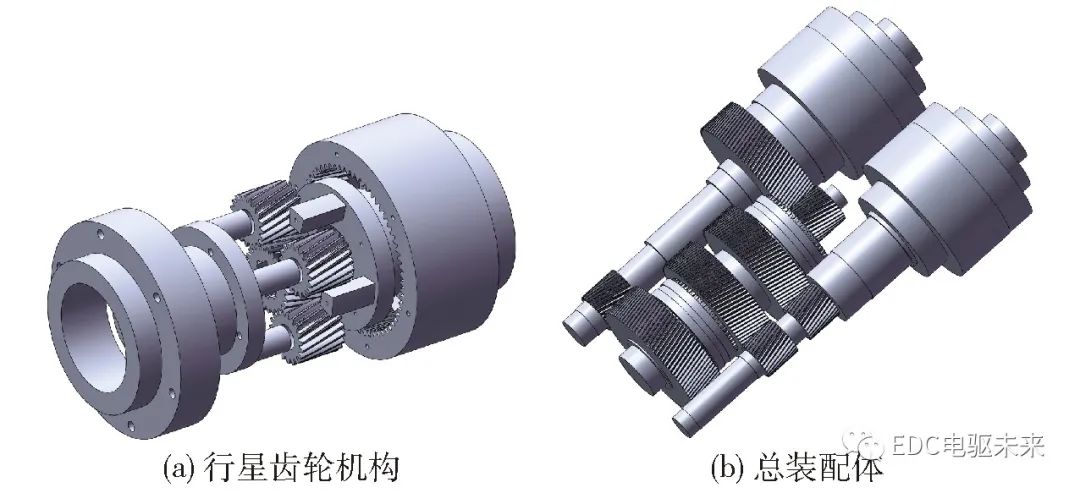

根据各齿轮的基本参数,利用SolidWorks三维设计软件及迈迪三维设计工具集对斜齿圆柱齿轮、行星齿轮机构、传动轴和同步器等进行参数化建模,考虑到齿轮与轴的尺寸,以及耦合装置的结构关系,将齿轮1、齿轮5设计为齿轮轴,将齿轮4和齿轮8设计为空心齿轮轴。在SolidWorks中按照实际装配关系对双向耦合装置进行装配,得到其三维模型,如图6所示。

图6 双向耦合装置三维模型

Fig.6 Three-dimensional models of bidirectional coupling device

4 运动学分析与试验验证

4.1 运动学分析

传动机构的运动学分析主要是研究其转动过程、角速度、角加速度等复杂的运动特征。本文对双向耦合装置进行运动学仿真,分析在外部激励状态下输出信号随时间的变化关系,来验证其多模式的可实现性,以及评价其快速性和平顺性。

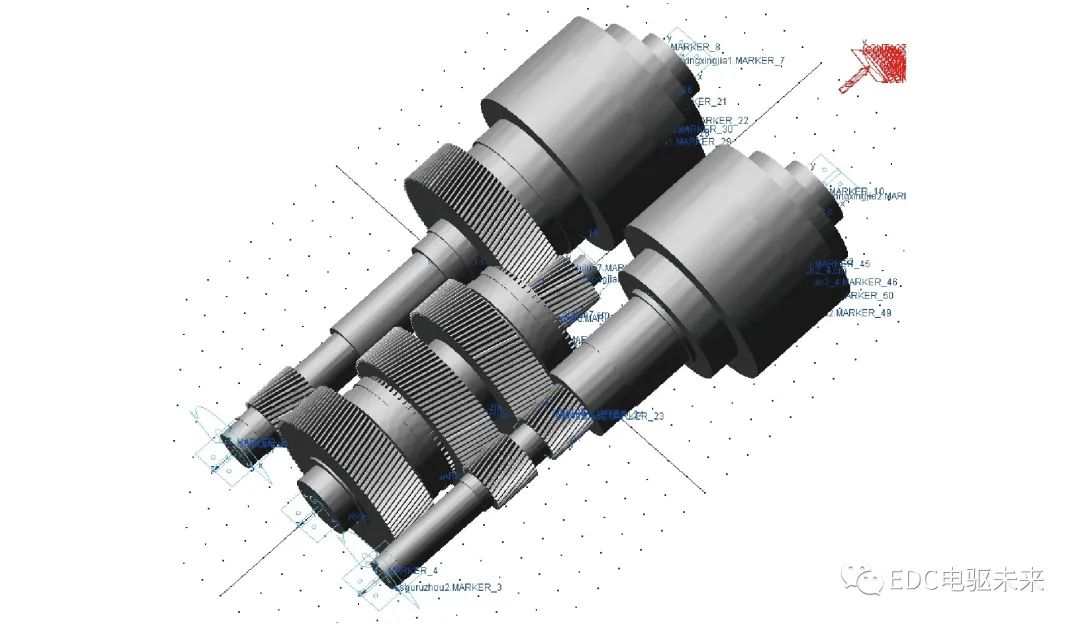

基于多体动力学仿真软件ADAMS建立虚拟样机模型,如图7所示。将三维模型导入ADAMS中,调整全局坐标、定义材料属性。在传动轴与地面、传动齿轮与传动轴、行星轮与行星架添加转动副;在传动齿轮轴8与齿圈10、传动齿轮轴4与齿圈11之间添加固定副;在啮合齿轮之间添加实体对实体的接触力,代替精度较差的齿轮副;同步器接合套与齿毂之间同样添加接触力。

图7 双向耦合装置虚拟样机

Fig.7 Virtual prototype of bidirectional coupling device

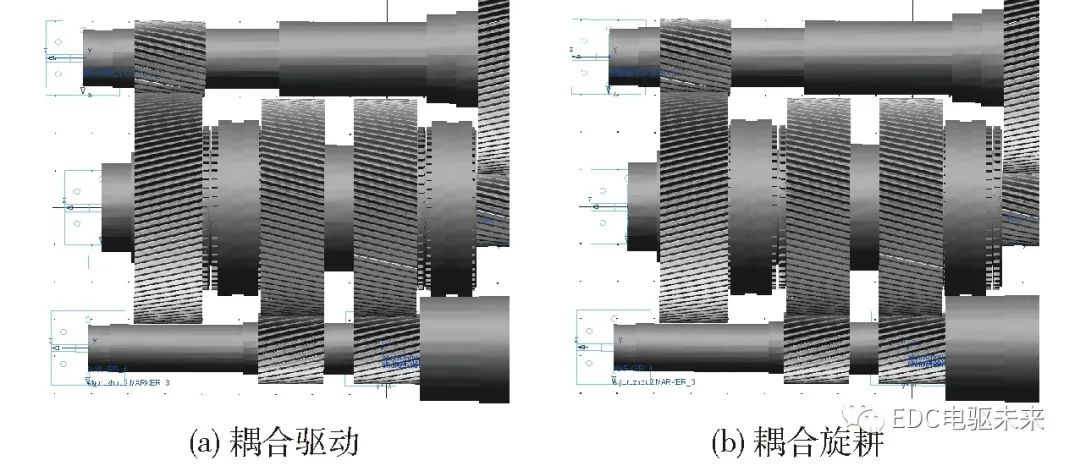

对于虚拟样机的模式切换,如要实现双电机独立驱动模式,需将同步器接合套置于分离状态,齿圈10和齿圈11分别与地面之间建立固定副,代替制动器制动,如图7所示;切换至耦合驱动模式,需将同步器13、14的接合套同时向右移动,与齿轮7、6接合,并分别在接合套与齿轮之间添加实体对实体的接触力,如图8a所示;切换至耦合旋耕模式,需将同步器13、14左滑与齿轮3、2接合,并在同步器与齿轮之间添加接触力,如图8b所示。

图8 双向耦合装置同步器接合方式

Fig.8 Modes of synchronizer engagement of bidirectional coupling device

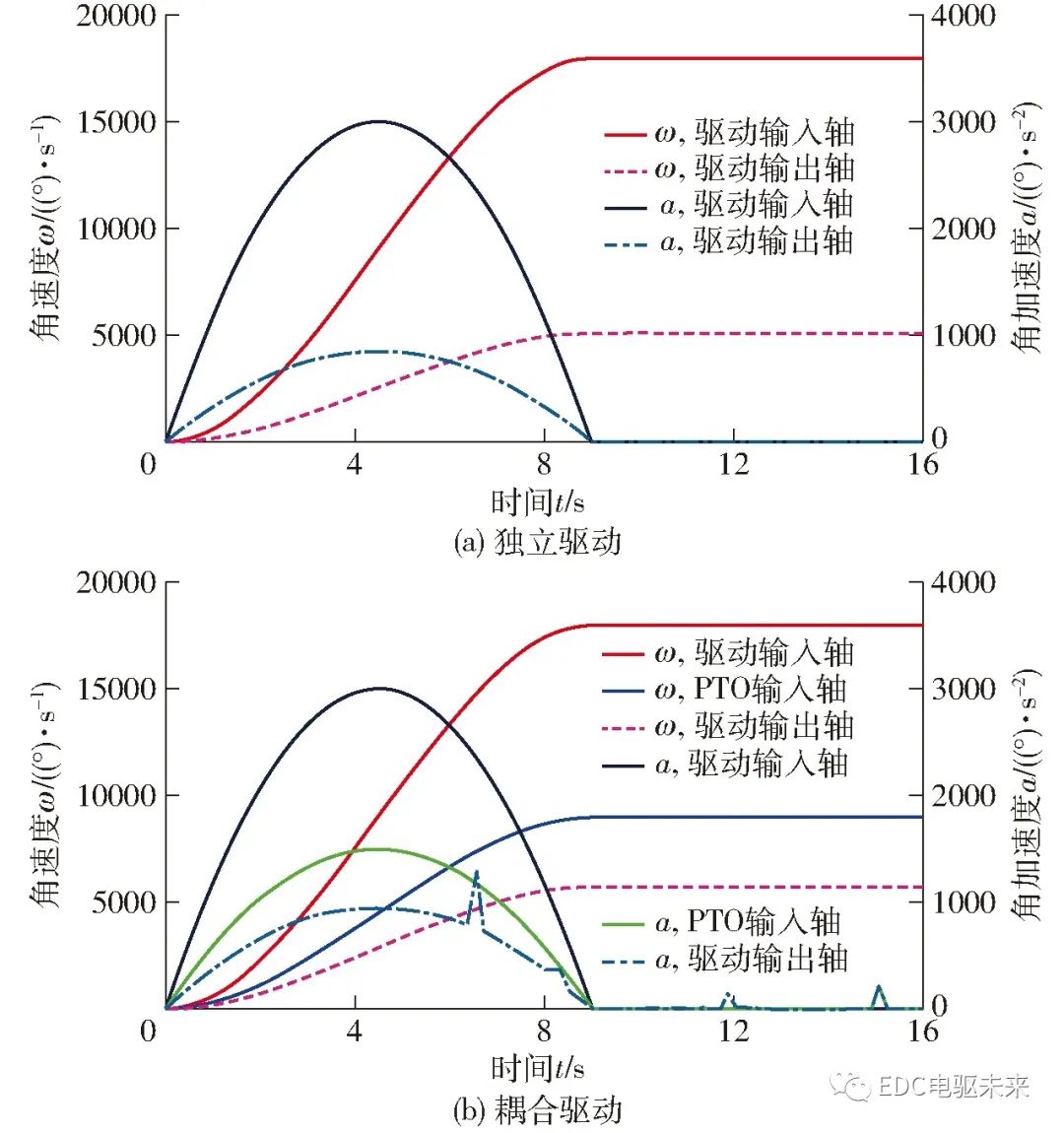

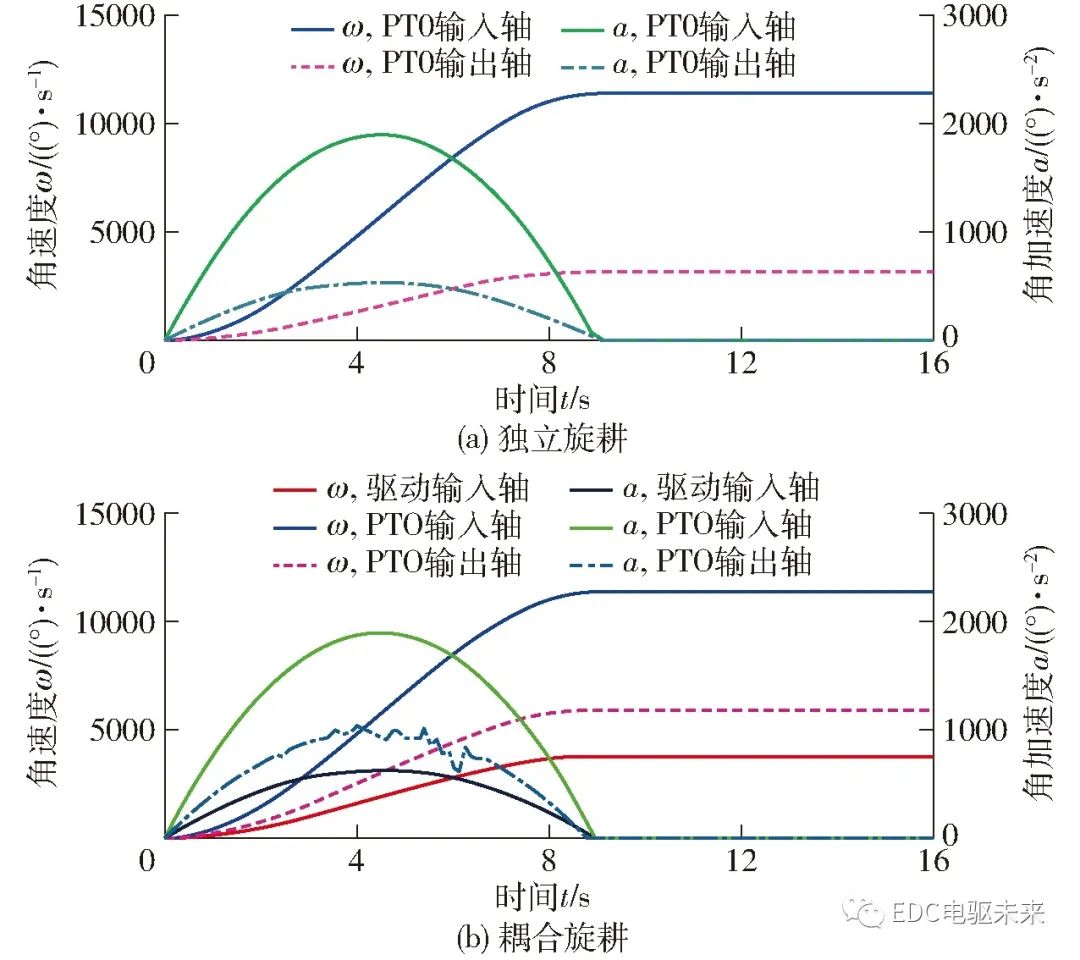

首先分析驱动电机独立驱动行驶、双电机耦合驱动模式的运动学特性。分析驱动电机独立驱动行驶,以旋转驱动代替电机,为模拟电动拖拉机瞬时起步,同时保证驱动电机维持额定功率,其转速定义为Step(time,0,0,9,18 000 d),表示9 s内输入角速度从0(°)/s到18 000(°)/s,即3 000 r/min。设定仿真时长及步数,仿真结果如图9a所示;分析双电机耦合驱动行驶,驱动电机设定转速不变,PTO电机作为补偿电机,同时本文根据双向耦合装置的特点,即双电机设定为固定功率分配比,可实现PTO的同步式转动,故转速定义Step (time,0,0,9,9 000 d),仿真时间及步数不变,仿真结果如图9b所示。

图9 双向耦合装置驱动特性曲线

Fig.9 Driving characteristic curves of bidirectional coupling device

由图9a可知,驱动输入轴转速按加载阶跃函数变化,且驱动输出轴转速与输入轴转速变化趋势一致,在9 s时达到其最大输出角速度5 111(°)/s。输入输出角加速度均在4.5 s时达到最大,在9 s时恢复至0(°)/s2,从角加速度变化曲线可以看出,在独立驱动模式下,双向耦合装置运行平稳,仅在0.8 s左右有轻微的冲击;由图9b可知,驱动输出轴在9 s时达到其最大输出角速度5 741(°)/s,高于驱动电机独立工作输出的角速度。从角加速度变化曲线可以看出,在耦合驱动模式下,双向耦合装置运行平稳,仅在6.5、8.5 s的加速过程中及稳态运行时伴有轻微冲击。

分析PTO电机独立旋耕和双电机耦合旋耕模式的运动学特性。分析PTO电机独立旋耕,为模拟PTO标准转速作业,需将PTO电机转速设定为Step (time,0,0,9,11 400 d)。仿真时长及步数不变,仿真结果如图10a所示;分析双电机耦合旋耕,PTO电机输入转速不变,驱动电机作为补偿电机,转速设定为Step (time,0,0,9,3 800 d),仿真结果如图10b所示。

图10 双向耦合装置旋耕特性曲线

Fig.10 Characteristic curves of rotary tillage of bidirectional coupling device

由图10a可知,PTO输出轴输出角速度可达到3 237(°)/s,即539.5 r/min,可满足拖拉机动力输出轴转速为540 r/min的要求。从角加速度变化曲线可以看出,耦合装置动力传递过程平稳,无较大冲击。由图10b可知,双电机耦合后,PTO输出轴可达5 968(°)/s,即994.7 r/min。因双电机功率储备充足,可满足拖拉机动力输出轴转速为1 000 r/min的要求。耦合动力传递过程基本平稳,仅在3.6~7 s的加速过程中伴随轻微冲击。综上可知,本文设计的双向耦合装置可实现多功率的双向耦合流动,验证了理论分析结果,且耦合装置响应速度快、平顺性好,符合设计要求。

4.2 试验验证

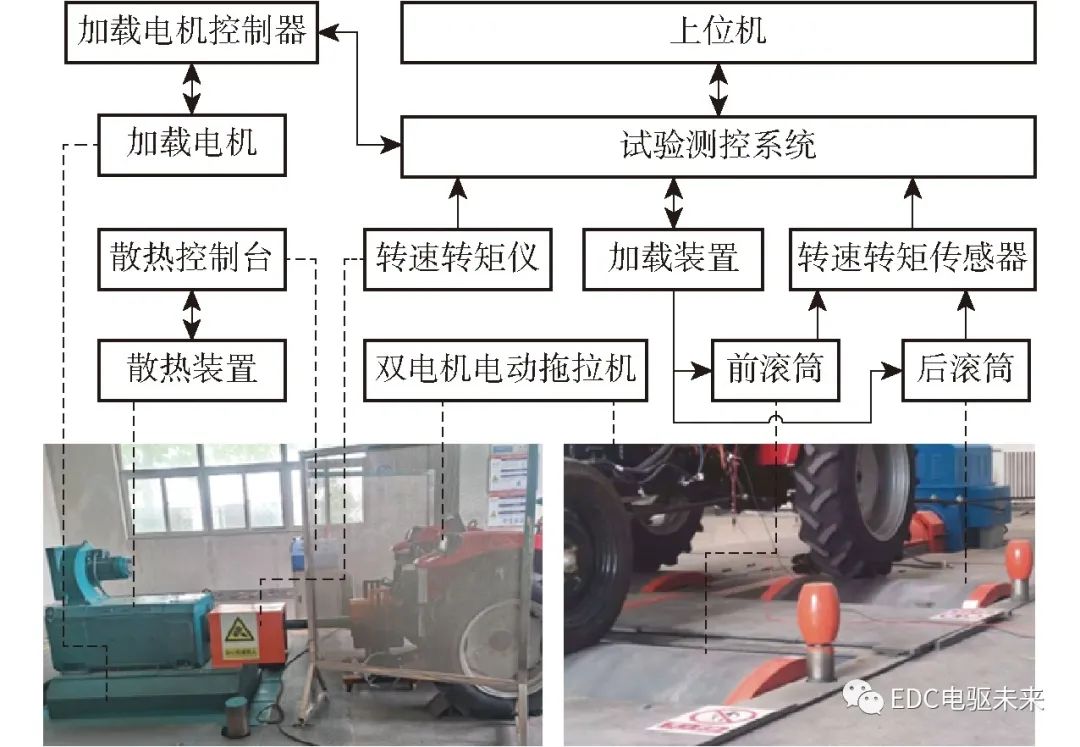

为进一步验证所设计的双向耦合装置的合理性,试制了双向耦合装置样机并进行了装机,在中国一拖集团有限公司中试基地,对双向耦合装置的耦合驱动模式和耦合旋耕模式进行了试验,如图11所示。

图11 双向耦合装置试验方案

Fig.11 Test scheme of bidirectional coupling device

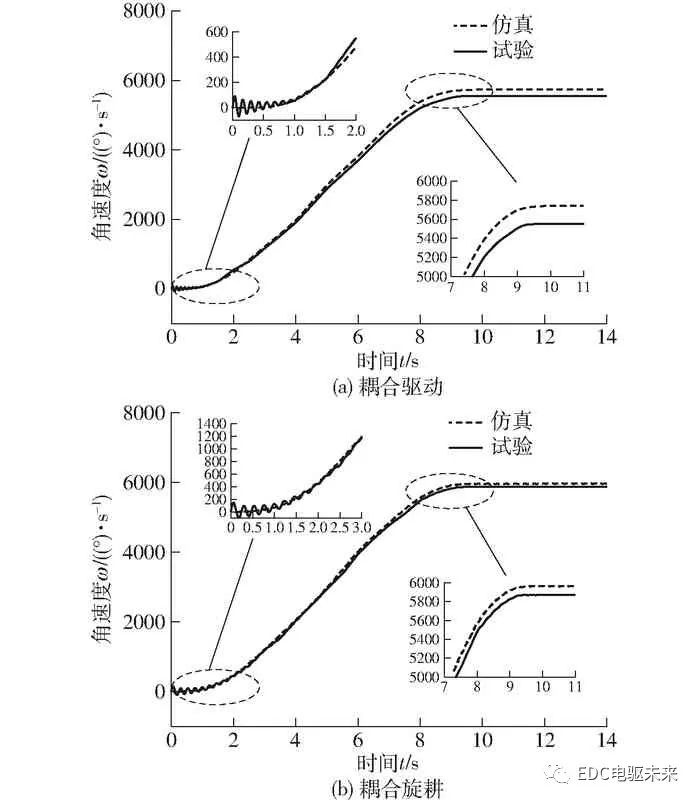

利用拖拉机一体化测试平台的转鼓试验台部分对耦合驱动系进行试验,利用PTO测试装置对耦合旋耕系进行试验。为保证动力源输入参数的稳定,利用上位机和USBCAN-2E-U对双电机发送控制命令。根据装机对象传动系速比和车轮滚动半径,将得出的试验结果换算至双向耦合装置动力输出端,其结果如图12所示。

图12 双向耦合装置试验与仿真对比曲线

Fig.12 Comparison curves of bidirectional coupling device test and simulation

由图12a可知,双向耦合装置在耦合驱动模式下运行平稳,仅在0~1 s内有轻微波动。输出角速度与仿真结果基本一致,在9.7 s左右达到最大角速度5 549(°)/s,即924.8 r/min。与仿真结果相比,存在3.34%的相对速度误差和0.7 s的响应时间延迟,这种现象主要由驱动系统的机械损失和设计误差导致。由图12b可知,双向耦合装置在耦合旋耕模式下同样运行平稳,仅在0~2 s内有轻微波动。输出转速与仿真结果相一致,在9.6 s左右达到最大角速度5 871(°)/s,即978.5 r/min。与仿真结果相比,存在1.6%的相对速度误差和0.6 s的响应时间延迟。通过上述分析可知,由于受诸多因素影响,试验结果与仿真存在一定的误差,但误差均保持在合理范围内。试验验证了本文提出的双向耦合装置的可行性,以及所搭建模型的准确性。

5 模态分析

模态分析是动力学研究的基础,即对模型的固有特性(频率、振型)的求解,模态分析主要分为有限元法和试验分析法[21]。本文通过有限元分析法对电动拖拉机双向耦合装置进行模态分析,求其固有频率,避免与电机产生的激振频率重合,发生共振。

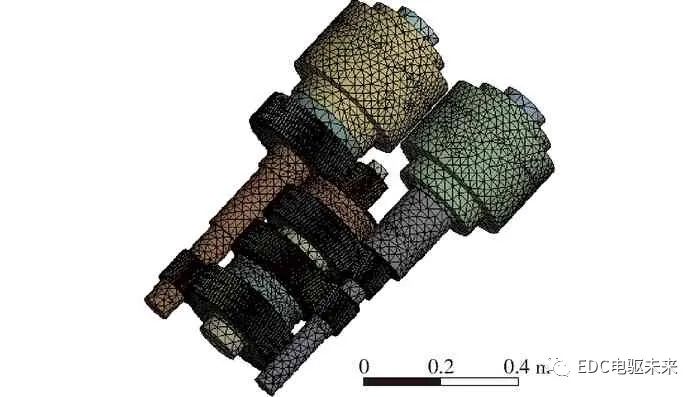

将双向耦合装置三维模型导入ANSYS Workbench的model模块,材料均选为42GrMo,在Engineering Data中定义材料属性,密度7 850 kg/m3、弹性模量2.12×1011 Pa,泊松比0.28。设置接触,齿轮与齿轮、齿轮与轴采用Bonded接触,轴与地面采用Bearing连接。采用三角型网格划分,Relevance取100,Element size定义为30 mm,生成网格节点数925 834、单元396 758个,如图13所示。

图13 双向耦合装置有限元模型

Fig.13 Finite element model of bidirectional coupling device

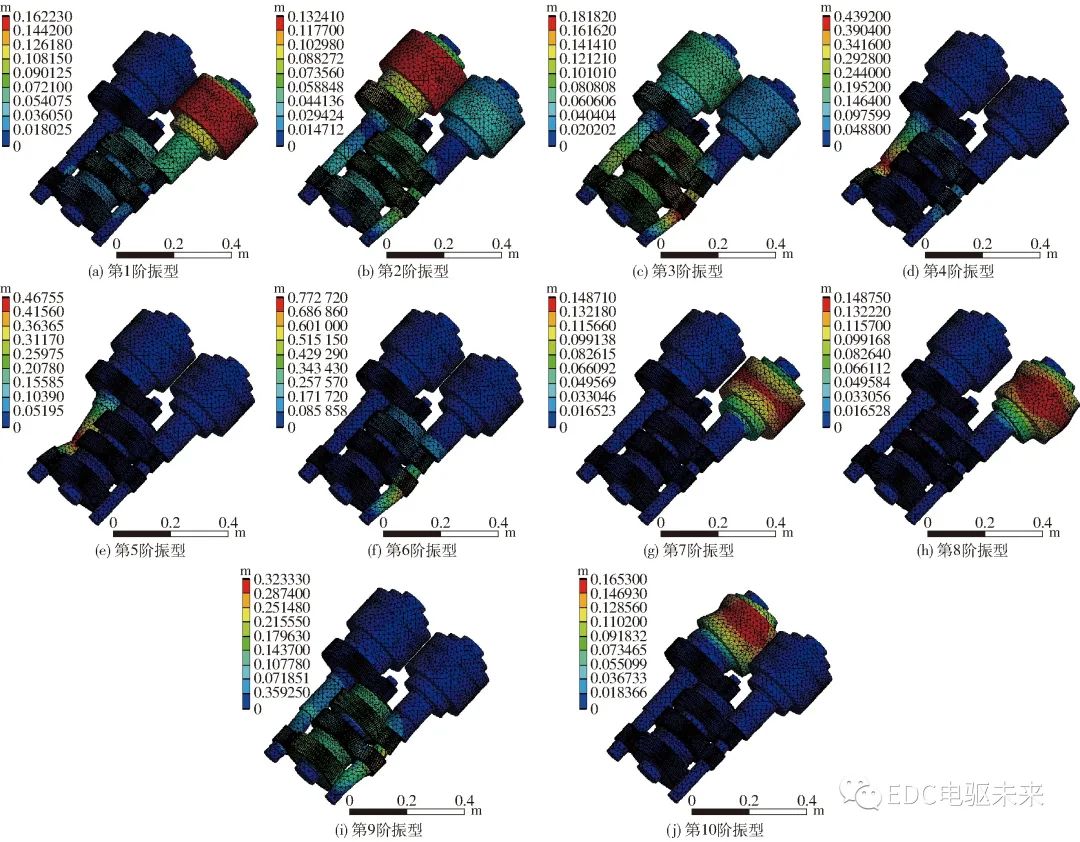

根据双向耦合装置实际运行状态及装配关系,对有限元模型施加约束。本文通过对模型添加轴承和施加圆柱约束命令,来代替实际装配中轴承、轴套及轴肩对传动轴和齿轮自由度的限制。在结构振动中,高阶模态能量占比太低,所以只需考虑低阶模态是否共振。对双向耦合装置的前10阶模态进行分析,得出的前10阶振型如图14所示。

图14 双向耦合装置前10阶振型图

Fig.14 The first ten order mode diagrams of bidirectional coupling device

从图14可看出,在设置环境下,电动拖拉机双向耦合装置主要发生了扭转振动和弯曲振动。在第1阶振型中,主要为行星齿轮机构11、同步器换挡机构及接合齿轮的扭转振动;第2阶和第3阶振型为耦合装置的整体扭转振动及两输入轴局部的弯曲振动;在第4阶振型中,两输入轴均发生了弯曲振动,主要为驱动输入轴的弯曲振动;第5阶振型为驱动输入轴的弯曲振动;在第6阶振型中,PTO输入轴和齿轮4发生了弯曲振动,齿轮3发生了扭转振动;第7阶和第8阶振型均为行星齿轮11的弯曲振动;在第9阶振型中,同步器换挡机构及相应接合齿轮发生了扭转振动,两输入轴发生弯曲振动;第10阶振型主要为行星齿轮10的弯曲振动。电动拖拉机双向耦合装置各阶次振型对应的固有频率如表3所示。

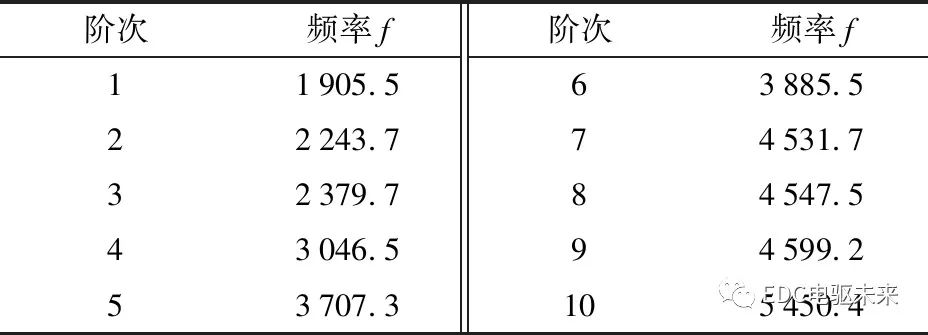

表3 双向耦合装置前10阶固有频率

Tab.3 The first ten order natural frequencies of bidirectional coupling device Hz

电动机所产生的激振频率主要为转矩波动频率[22],根据现有的电机转矩波动研究可知[23],转矩波动频率fm与电动机转速nm成正比,且最大转矩波动频率fmax=2nm/5。本文驱动电机额定转速为3 000 r/min,在理想工况范围内,可产生的最大转矩波动频率fmax约为1 200 Hz。在模态研究中,通常取15%~20%激振频率作为频率带的范围,故本文最大转矩波动共振频率范围取1 020~1 380 Hz。从表3可以得出,双向耦合装置的最低阶固有频率为1 905.5 Hz,远高于电机最大转矩波动共振频率带。因此本文设计的电动拖拉机双向耦合装置可避免电机发生共振,符合设计要求。

6 结论

(1)提出了一种满足电动拖拉机多工况作业需求的双向耦合装置结构方案,通过拓扑设计,得到多种传动方案,推导出各个方案的转矩转速关系,通过传动特性分析,优选出最终传动方案。

(2)提出了双向耦合装置的参数设计方法,通过匹配计算,得出双电机和双向耦合装置的具体参数。采用SolidWorks对耦合装置的零部件进行参数化建模,根据实际约束关系对其进行装配,得到电动拖拉机双向耦合装置的三维模型。

(3)基于ADAMS建立了电动拖拉机双向耦合装置的虚拟样机模型,仿真分析了双向耦合装置在独立驱动和耦合驱动、独立旋耕和耦合旋耕模式下的运动学特性,并试制双向耦合装置试验样机,进行装机试验。结果表明,设计的双向耦合装置可实现多功率的双向耦合流动,双向耦合模式的响应仅存在0.7 s和0.6 s的延迟,响应速度快,动力传递平稳,且满足PTO的标准转速需求。

(4)采用ANSYS Workbench建立电动拖拉机双向耦合装置有限元模型,通过模态分析,获得双向耦合装置的前10阶固有频率以及相对应的振型。分析结果表明,双向耦合装置的1阶固有频率为1 905.5 Hz,高于电动机激振频率带1 020~1 380 Hz,可避免在运行过程中发生共振,符合设计要求。

审核编辑:汤梓红

-

电驱动系统性能集成化分析2024-01-16 1434

-

电耦合和磁耦合怎么判断?2023-09-22 6274

-

电驱动总成分析AVL解决方案解析2023-08-23 1122

-

高性能电驱动系统NVH实验室工艺设计2022-12-28 2107

-

电驱动系统耦合建模及动力学特性分析2022-12-16 2442

-

采用具有高重合度的细高齿设计提升电驱动桥NVH性能2022-11-21 3875

-

BEV车型采用的电驱动系统梳理分析2022-07-05 2872

-

504020010双向耦合器2020-06-10 626

-

屏蔽对称电缆影响耦合损耗性能的因素2019-07-09 4462

-

504020020双向耦合器2019-03-13 1263

-

信道估计误差与同道干扰下的双向中继系统性能分析2017-01-07 790

-

支持数字信号系统间隔离通信的双向光耦合器2011-05-19 1440

-

光耦合双向可控硅驱动器电路2008-06-07 15794

全部0条评论

快来发表一下你的评论吧 !