光伏跟踪支架产品现状、特点及发展趋势详解

电子说

描述

光伏支架位于光伏产业链中游,主要包括固定支架和跟踪支架两大类。固定支架进入门槛低、毛利率低且产品同质化严重。在光伏平价上网的背景下,以往更关注设备投资、固定支架占主导(即“每瓦成本”)的时代,必将向更关注投资回报、跟踪支架占主导(即“每度成本”)的时代转变。对于跟踪支架而言,由于其包括控制器、驱动及传动机构、钢结构等,属于一个自成体系的机电控制系统。主要有单轴和双轴两种跟踪支架,其中单轴又分为平单轴和斜单轴,当前市场上主要以平单轴为主。

由于支架所处工作环境恶劣,对各部分机构的可靠性要求很高。相对于固定支架而言,跟踪支架有不同程度的发电量增益:以平单轴为例,大约提升10%~20%(不同纬度地区有差异)。放眼全球,跟踪支架已经在国外大量的光伏电站中得到应用:2019年,全球光伏新增装机容量为114.9GW,跟踪支架出货量35GW,占比30.5%。而国内市场没有发育成熟,跟踪支架的占比较低:2016年以前,跟踪支架占比不足2%;2019年,我国光伏新增并网容量30.1GW,跟踪支架占比16%。随着光伏发电的日趋成熟以及平价时代的到来,可以预测跟踪支架在国内外的占比均会继续上升,后续仍有较大的增长空间。

跟踪支架产品现状

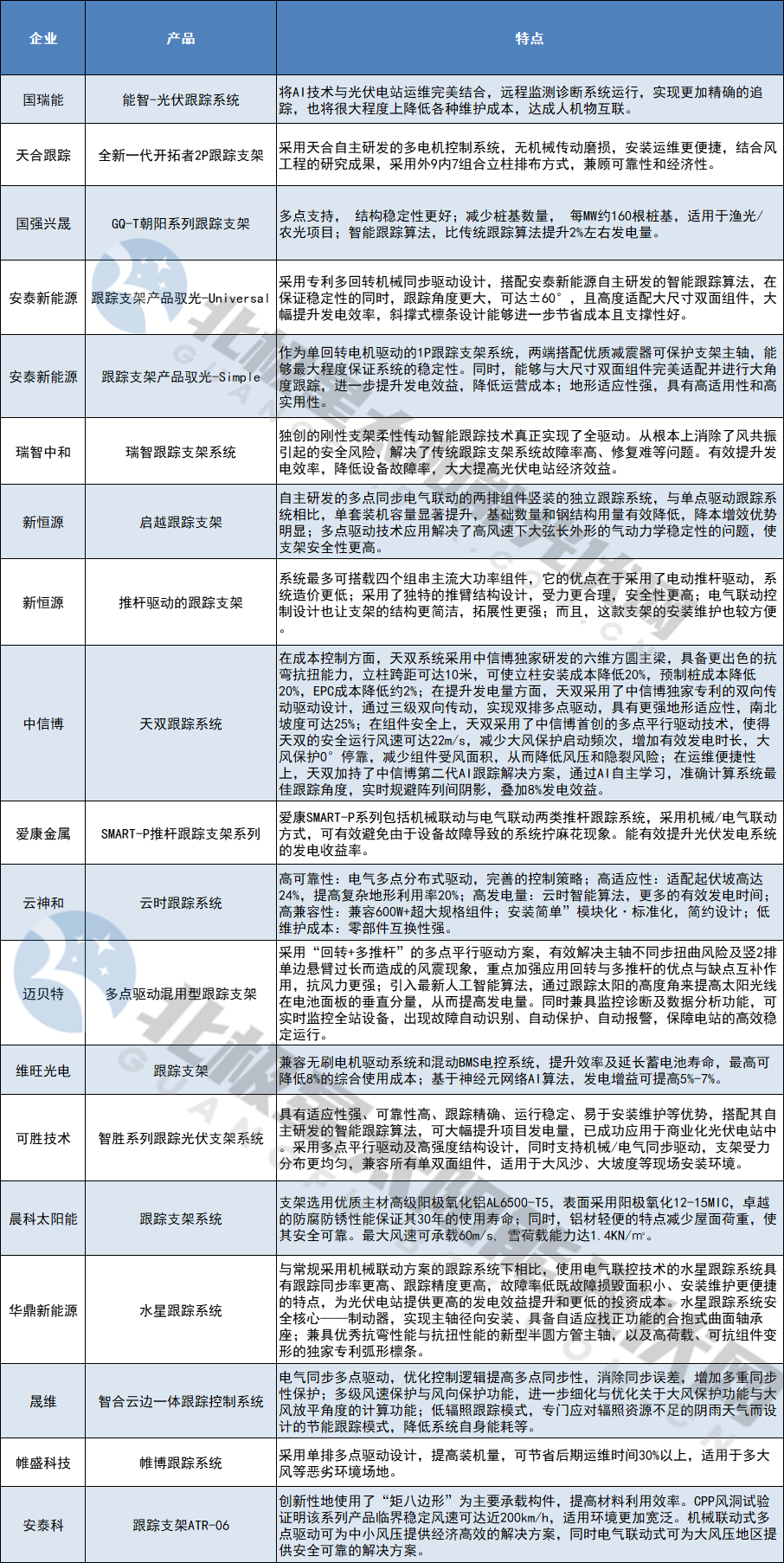

相较于传统支架,跟踪支架可以将电站发电量提升15%-25%。近年来,为应对产业链、土地价格上涨等因素导致电站成本不断上升的困局,经济性更优的跟踪支架接受度不断提升。据不完全统计,至少17家企业同步展出跟踪支架系统产品。其中包括中信博、天合跟踪、国强兴晟、迈贝特、国瑞能等,跟踪产品已然成为企业的重磅拳头产品。

就跟踪支架而言,依托于智能跟踪算法模型,可准确计算出系统最佳倾角,实时规避阵列间阴影,减少因遮挡带来的发电损失。实现更优发电效果的同时,还兼具监控诊断及数据分析功能,实时远程监控全站设备,出现故障自动识别、自动保护、自动报警,最大程度降低运营维护成本,达成人机互联。

跟踪支架产品特点

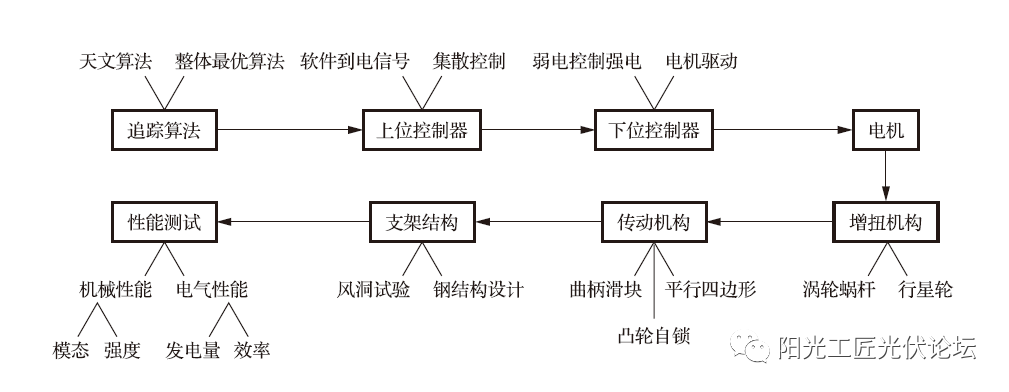

光伏跟踪支架由控制器(一般内部同时集成控制算法)、电机和传动机构、钢结构支架组成,其大致逻辑关系如图1所示。

图1 光伏跟踪支架逻辑功能示意图

其中:追踪算法完成地理坐标和气候信息到控制角度的转换;控制器实现角度信号到电机控制电流的转换,同时完成无线通讯、锂电池充电和接收传感器信号的功能;电机和传动机构是跟踪运动的执行部件;钢结构支架实现抗风和抗震的功能,同时承载光伏组件。

1、总体排布

目前主流支架企业中,支架总体排布主要有纵向扩展(多排联动)和横向扩展(单排独立控制)两大技术流派,如图2所示。

两种技术流派的优缺点如下:

1)纵向扩展的优势是动力源少、成本低,劣势是现场人员及清洗机器人的通过性差,抗沉降性稍弱。典型代表企业是美国的AR R AYTechnologies,国内企业如中信博的早期产品,也曾采用此技术路线。

2)横向扩展的优势是通过性及对地面适应性好,劣势是驱动源较多、成本稍高。目前全球跟踪支架出货量排名前列的企业,大多采用此技术路线,如国外的NEXTracker、Soltec、PVHardware、Ncalve、IDEEMATEC以及国内的中信博、金山太阳能等。

2、控制器

光伏跟踪支架的控制器由信号输入模块、电源管理模块、逻辑控制模块、驱动电路模块以及无线通信模块组成,需要实现时控跟踪角度调整、GPS校准、电机驱动、联机组网(RS485,Zigbee,LoRa)、风雪保护等功能。在跟踪算法方面,目前普遍采用的天文算法,主要基于地理位置和时间信息使得组件实时正对太阳。此外,考虑到早晚太阳入射角度较小,可能会造成阵列间的遮挡,主流的控制算法都辅助以逆跟踪算法功能。另外,算法中还会配备一些如风雪保护、雨天自洁和大风保护等功能。

3、主梁结构

对于跟踪支架,其主梁起到双向承上启下的作用,是支架结构的中枢:一方面传递扭矩、转动组件,使跟踪支架根据控制器的指令实现转动;另一方面将组件本身及其承受的风、雪等载荷,反向传递给立柱。其结构又可以分为单梁(闭口截面)结构和双梁结构两种。

两种主梁结构的优缺点如下:

1)单梁结构在传递力矩时,风荷载通过组件传递到檩条上,而檩条上荷载以剪力和扭矩形式作用在主横梁上,结构扭转固有频率较低,导致需要较大的大风保护角度。

2)双梁结构在传递力矩时,风荷载通过组件作用在双梁上,双梁通过斜梁和斜支撑结构将载荷传递给立柱,因为具备较大的机构刚度,大风保护角度可以放置在0°附近,设计风压较小。

4、传动装置

目前广泛采用的传动装置有推杆和回转器两种。

两种常见传动装置的优缺点如下:

1)回转器常采用涡轮蜗杆机构,可以直接扭转主梁,也可以与钢丝绳、滚子齿轮配合扭转主梁,提高负载力臂。性能可靠,使用寿命长,但价格高。

2)推杆一般由一级锥齿轮传动和丝杠螺母传动组成,成本较回转器低一些,可直接推动独立力臂或双梁结构。

5、风洞测试及结构计算

对于跟踪支架产品,除了上述列举的主要结构以外,风洞测试和结构计算是两个核心环节。开展风洞试验主要基于以下考虑:

第一,常用的平单轴跟踪支架为单自由度(单轴转动)系统,风荷载作用在转动轴上形成扭矩。而现有的很多荷载规范里,跟踪器表面上、下部分压力系数为同一个数值,无法形成一个扭矩。

第二,目前荷载规范里只使用单一的压力系数,而每排跟踪支架由于其在阵列中的位置不同,压力系数会有差异。使用同一个压力或者扭矩系数设计所有的跟踪支架,并不符合实际情况。在设计时,对外围跟踪支架,需要考虑更大的风压,而对于内围跟踪支架,需要考虑的风压可以减小,以降低成本。

第三,**风致振动会严重破坏跟踪支架。**仅通过固有频率评判系统抗风振性能已不足以满足需求。大风情况下,组件平放,即倾斜角度0°往往是十分危险的,是不稳定的气动外形。业内头部企业如NEXTracker、ARRAY Technologies、Soltec和中信博,都通过风洞试验来确定大风条件下的组件稳定倾斜角度。通过风洞测试,一方面可以获得跟踪支架的静态风荷载压力及扭矩系数;另一方面,分析跟踪支架的动态风荷载响应,对于结构可靠性和成本优化均有十分重要的意义。另外,进行风洞测试也是很多国外项目中业主的强制性要求。而且,在跟踪支架设计之初就进行相关风洞实验工作,也已成为行业内的共识。

对于跟踪支架,钢结构计算也是其研发的核心工作之一,它直接决定产品是否安全、是否符合国内外标准、是否能通过项目的第三方审核等。另外,钢结构计算也决定了系统的成本,且需结合风洞试验数据,尽可能优化系统的用钢量。

由于跟踪支架行业成本竞争十分激烈,每一个项目都需要进行用钢量优化。所以,钢结构计算往往并不是针对某一特定型号的跟踪器产品,而是针对不同的项目进行计算。

跟踪支架发展趋势

如今,光伏跟踪支架正朝着双排组件竖放(2P)方向发展,以尽可能降低成本。但是,现有市场上的主流产品仍以单排组件竖放(1P)为主,1P和2P何种会最终占据市场主导地位,目前尚不明朗,还有待市场检验。

结构方面,光伏跟踪支架逐渐采用多点平行驱动机构,以提高系统的固有频率,提升抗风性能,从而实现大风保护角度的减小,并降低用钢量。控制器方面,跟踪支架制造商应在算法方面投入力量,研究和开发全局最优算法,以产生更多的发电量。**运维方面,无线通讯方式应用越来越普遍,可实现大规模光伏跟踪支架的集中控制和数据收集,同时减少现场线缆铺设。**另外,现场快速安装、尽量减少后期运维工作量、简单可靠的支架连接件结构等,也是重要的发展方向。

审核编辑:刘清

-

工业电机行业现状及未来发展趋势分析2025-03-31 359

-

高效、智能、稳定,LoRa监测终端为光伏跟踪支架系统保驾护航2024-06-19 1265

-

光伏行业发展现状与发展趋势报告2023-12-26 1414

-

光伏支架的分类与组成部分 光伏支架行业发展现状2023-12-12 4476

-

恒兴隆机电:深圳电主轴行业市场现状及发展趋势是什么?2021-12-24 1627

-

伺服系统的发展趋势是怎样的?2021-09-30 3318

-

探讨智能视频分析技术的应用现状与发展趋势2021-06-03 3230

-

汽车用基础电子元器件发展现状与趋势是什么?2021-05-17 4046

-

CMOS图像传感器的现状和发展趋势2021-01-23 5748

-

光伏支架的常用类型及支架基础2020-10-26 6295

-

我国光伏发电设备发展现状与趋势分析的详细资料说明2019-04-24 1498

-

光伏并网逆变器的发展趋势2018-09-29 3921

-

光伏电池的原理及发展现状2016-10-18 8914

-

无线传感器网络的研究现状及发展趋势2012-08-15 4442

全部0条评论

快来发表一下你的评论吧 !