微波电路互联用金丝键合界面空间高低温特性演化研究

描述

欢迎了解

孔静 李岩 高鸿 刘媛萍 张磊 阎晓蕾 朱旭斌

文摘

金丝材料应用于航天器小型化微波模块等产品的电路封装中,金丝键合界面受高低温环境影响易产生性能变化从而影响服役可靠性。本文对金丝界面高低温特性的演化规律进行了研究,包括空间温度环境模拟试验后的界面与成分迁移、界面层厚度变化、键合金丝拉伸剪切力与失效模式演变,得出不同温度条件处理后的金铝键合界面微观组织变化规律。结果表明高低温循环试验后金丝界面仍保持较高的结合强度,一定程度的金属间化合物生长提高了键合界面强度。高温贮存试验中,随着贮存时间的增加,金丝界面层IMC(Intermetallic Compound)厚度和金属间化合物不断增长,失效破坏位置越来越多地出现在键合界面处,铝金属化层附近的金含量因扩散而增高,金铝键合界面处IMC界面层厚度的增加降低了界面结合强度。

0 引言

金丝应用于集成电路和半导半导体分立器件的引线键合封装,由于该工艺制造成本低且具有较高的通用性,成为电子产品封装互联的关键技术。新一代高密度互联用金丝材料越来越多地应用于小型化微电子产品中,如基于一体化MCM(多芯片组件)技术的射频链模块多芯片组件,其封装可靠性直接关系到微波信号传输质量。电子产品小型化、模块化以及高集成化的发展趋势,要求键合金丝具有更加优异的键合稳定性和可靠性。键合金丝的焊接工艺一般基于热超声键合,金丝与芯片之间的金属化层之间通过原子间的扩散形成键合界面,键合界面的牢固性对微波电路互联可靠性起着至关重要的作用,界面层金属间化合物的过度生长会使接触电阻和热阻增大,并且降低键合点机械性能。

微波电路在航天器中应用广泛,对键合金丝的耐高低温特性具有较高要求。金丝在微波电路中使用数量多,键合界面复杂,界面多为金—金金属化、铝—金金属化层。航天器在发射和在轨运行过程中服役温度范围达到-65~150 ℃,所产生的热载荷对微波电路互联用金丝界面组织性能产生较大的影响。在高温条件下,键合金丝和各类不同基板构成的多芯片组件产品在金-铝键合界面中会生成Kirkendial空洞,或产生脆性相金属间化合物,键合强度降低,

甚至脱焊。国内外研究表明高温贮存产生的热应力和金属间化合物脆性相容易造成键合焊点的脱落或断裂,但对金丝界面空间高低温特性演化的规律仍缺乏系统性研究,为提升金丝材料长期空间服役可靠性,本文通过键合金丝的高低温界面显微组织变化分析、成分和界面层迁移分析、界面结合性能表征,对金丝及其键合样件的机械特性以及键合界面高低温特性演变规律进行研究,获取金铝键合界面性能退化规律,拟为微波电路互联用键合金丝的封装可靠性评价提供技术支持。

1 实验

1. 1 材料

金丝材料采用纯度 99. 99% 以上的金,经过熔铸、拉拔和退火工艺形成用于键合的金丝。熔铸过程中适当添加微量元素以增加其力学性能与应用可靠性,微量元素总和<0. 01%的前提下,采用拉丝工艺和退火工艺以保证金丝的焊接强度、热稳定性,并提高丝材的耐热性和成球性。

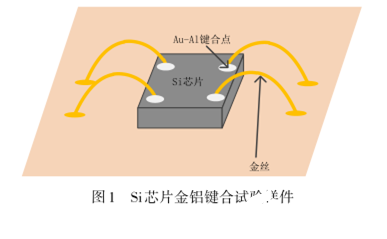

采用金丝球焊设备在硅芯片铝焊盘上键合高密度金丝形成金铝键合的试验样件,其键合位置如图1所示。

1. 2 试验过程

金丝键合界面微观组织结构分别采用金相显微镜和JSM-6360LV扫描电子显微镜(SEM)观察,采用扫描电子显微镜能谱仪(EDS)分析键合点金属间化合物成分与界面迁移、元素扩散情况,参照 GB/T34895—2017、GB/T 17359—2012、GB/T 16594—2008中的方法进行测试。采用CMT5105微机控制电子万能试验机测试键合前丝材拉力,采用 Series 4000-0拉力剪切力测试仪测试金丝键合后拉力。

高低温交变循环试验采用CY-0瑞莱冲击试验箱进行测试,采用低温(-65±5) ℃到高温(150±5) ℃之间的温度转换,高、低温之间转换时间间隔小于5s,达到最高最低温度后保温10 min,温度循环次数分别为100次、300次、500次。高温贮存试验箱采用电热鼓风干燥箱,加热温度为 150 ℃,样件分别贮存100、500、1 000 h后取出,样品取出后分别对金丝单丝在不同贮存时间点的拉伸性能、键合金丝样件的键合拉力和Si芯片金铝键合试验样件界面组织结构的变化进行测试。

2 结果与讨论

2. 1 球焊工艺成球质量

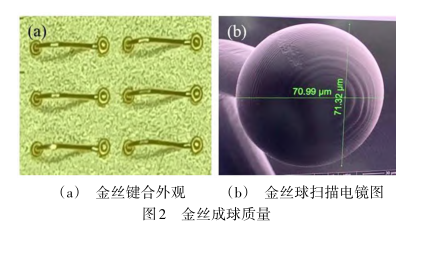

为评价球焊工艺成球质量,在薄膜陶瓷镀金基板上焊接金丝,采用45倍金相显微镜观察焊点外观,如图2(a)所示,金丝键合焊点均无起翘、脱落现象。抽样10个焊点在光学显微镜下进行焊点尺寸测量,球焊键合点直径在2~5倍金丝直径之间。将球焊过程中烧成的金丝球取下来,采用扫描电镜观察金丝球的外观质量,如图 2(b)所示,金丝球成规则的球形,表面光滑,无沾污、凹坑等缺陷,金丝球两个方向上的直径分别为71. 32和70. 99 μm,对10个烧成金丝球直径进行统计,其平均直径为71. 1 μm。

2. 2 高低温交变环境后的界面组织演变

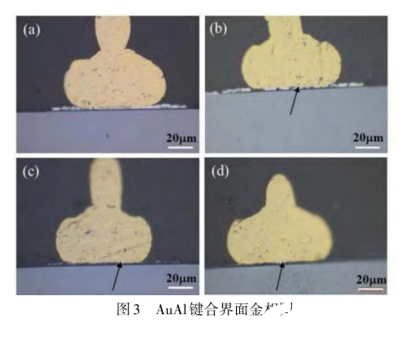

对金铝(AuAl)键合样件进行高低温交变循环试验并进行试验后的界面性能分析,得到的AuAl键合界面微观组织结构如图3所示。图3(a)为试验前键合界面金相图,从图中没有观察到明显的界面金属间化合物(IMC)层;图3(b)~(d)分别为高低温交变循环试验100次、300次、500次后的金丝键合界面金相图,可以看出AuAl界面层呈点状或条带状分布,厚度不均匀,且随循环次数的增多而逐渐变得明显。

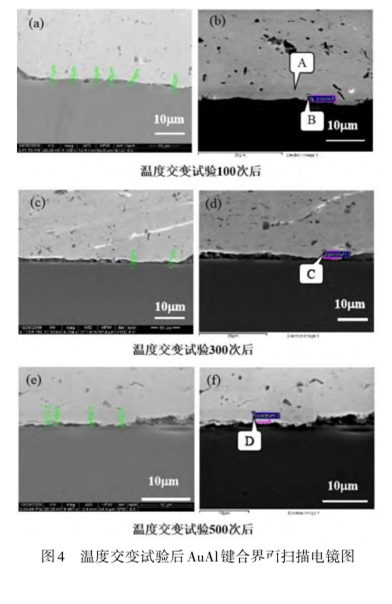

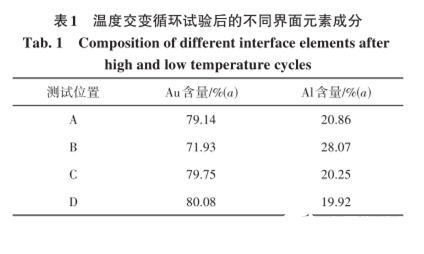

SEM对高低温交变循环试验后键合点界面层厚度、成分与界面迁移、元素扩散情况分析结果如图4所示。温度交变试验100次后,AuAl键合界面已经形成了金属间化合物层,从图4(b)可以看出,界面分为两层,分别进行EDX能谱分析得到,靠近金丝球的A点Au和Al原子比约为4∶1,靠近Al金属化层的B点Au和Al原子比约为5∶2,由原子体积分数百分比推出靠近金丝球的主要成分为 Au 4 Al,靠近 Al金属化层的主要成分为Au 5 Al 2 。温度交变循环试验300次后,界面层C部位的主要成分接近于Au 4 Al。温度交变循环试验500次后,界面层D部位的成分主要为Au 4 Al。具体情况见表1。

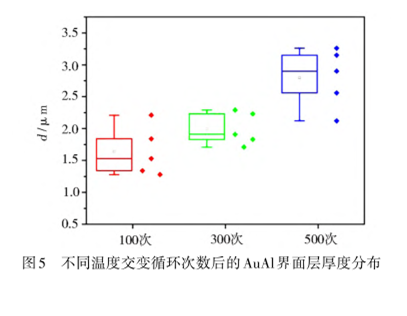

由于 AuAl键合不同温度交变循环次数后的界面层在电镜中观察并不呈连续排布,对厚度测量数值进行统计,其分布情况如图5所示。100次温度循环后的IMC层厚度分布在1. 3~2. 2 μm,且IMC层厚度多在低厚度值范围内分布;300 次温度循环后的IMC 层厚度约为 1. 7~2. 3 μm;500 次温度循环后的IMC 层厚度约为 2. 1~3. 3 μm。可见随循环次数增加,焊接界面微观组织结构中IMC界面层逐渐变厚。Au-Al界面层厚度和金属间化合物种类随着元素、晶界、空位等的扩散而变化,随着高低温循环次数的增加,键合点靠近Si芯片Al金属化层附近的金属间化合物由于Au元素的扩散由最初生成的Au 5 Al 2 逐渐转化成 Au含量较高的 Au 4 Al,同时靠近金丝球的界面逐渐出现了Kirkendial孔洞,因Au向Al中扩散速率比Al向Au中扩散速率大,从而使得靠近界面的金球附近逐渐出现空位聚集并出现孔洞。

2. 3 高温贮存后的界面组织演变

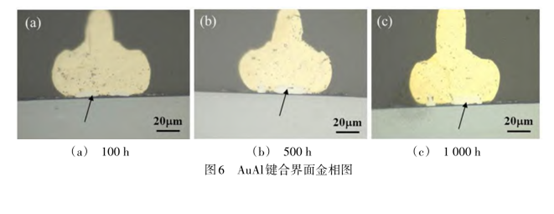

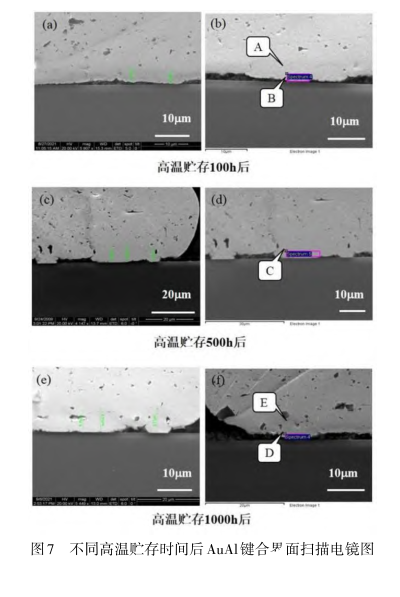

将金铝(AuAl)键合样件在 150 ℃(允许+5 ℃正偏差)环境温度下保持1 000 h,设置中间检查点100、500 h,试验后分别利用金相显微镜和扫描电镜进行AuAl键合界面形貌分析,并得到焊接界面微观组织结构和界面迁移、元素扩散演变情况。图6(a)~(c)分别为高温贮存100、500、1 000 h后的金丝键合界面金相图,高温贮存100 h后,AuAl键合界面已经形成,界面层厚度不均匀且随高温贮存时间的增加而逐渐变厚。利用扫描电子显微镜对高温贮存试验后键合点界面金属间化合物层的厚度、成分与界面迁移、元素扩散情况进行分析,如图7所示。

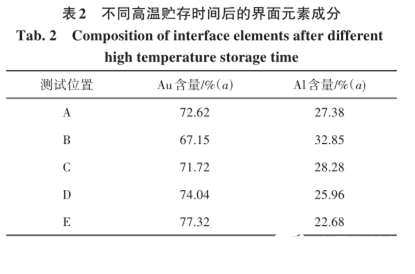

高温贮存100 h后,图7(b)中靠近金丝球的A点Au和Al原子比约为5∶2,靠近Al金属化层的B点Au和Al原子比约为2∶1,表明靠近金丝球的金属间化合物主要成分为Au 5 Al 2 ,靠近Al金属化层的金属间化合物主要成分为Au 2 Al。高温贮存500 h后,图7(d)界面层C点的成分接近于金属间化合物Au 5 Al 2 。高温贮存1 000 h后,图7(f)中靠近金丝球的E点Au和Al原子比约为77∶23,靠近Al金属化层D点的Au和Al原子比约为74∶25。与图7(d)相比,Au元素随高温贮存时间的延长,逐渐向靠近Si芯片的Al金属化层附近扩散。具体情况见表2。

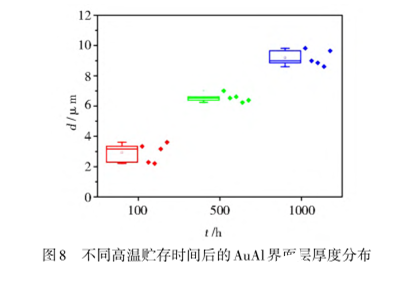

对不同高温贮存时间后的AuAl键合IMC界面层厚度值进行统计,其分布情况如图8所示。高温贮存100 h后 IMC层厚度为 2. 2~3. 6 μm;高温贮存 500 h后的IMC层厚度为6. 7~7. 2 μm;高温贮存1 000 h后的IMC层厚度为8. 3~9. 8 μm。随着高温贮存时间的增加,焊接界面微观组织结构中IMC界面层厚度增长较明显,说明在150 ℃温度条件下AuAl金属间化合物的生长较快。

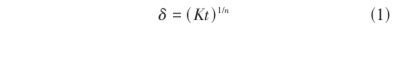

Au-Al金属间化学物生长厚度一般满足以下经验公式:

式中,δ为金属间化合物厚度,K为金属间化合物的生长常数,t为老化时间,n为时间指数。

根据普遍研究认为:当n=1时,金属间化合物的生长为界面反应控制,此阶段属于初步反应阶段;当n=2时,金属间化合物的生长为扩散控制,Au原子通过Al金属化层的孔隙和晶界扩散与Al结合形成金属间化合物;当n≥3时,金属间化学物的生长为选择扩散控制,一种金属原子无法通过金属间化合物介质层与另一种原子结合,只能从金属间化合物的晶界扩散到另一种金属中,随着反应时间的增加,n值逐渐增大,反应速率不断减小。

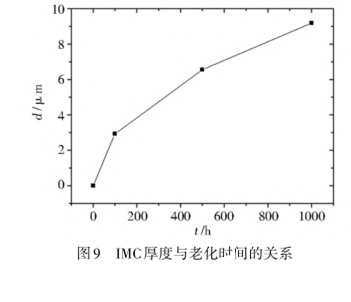

图9为150 ℃的条件下,Au-Al金属间化合物的IMC层平均厚度随高温贮存时间变化的曲线图,对IMC厚度与老化时间的关系进行非线性拟合,由拟合结果得出,当 n=2 时,拟合的匹配度为 R 2 =0. 990 5,Au-Al金属间化合物的生长符合抛物线的拟合。因此,高温贮存条件下,金属间化合物的生长为扩散控制,说明AuAl键合IMC界面层的反应机理为Au、Al金属的相互扩散并结合成金属间化合物为主,与图7中焊接界面微观组织结构中不同高温贮存时间后AuAl键合界面金属间化合物层的成分与界面迁移、元素扩散情况的分析结果相符。

2. 4 金丝键合拉力及失效模式演化

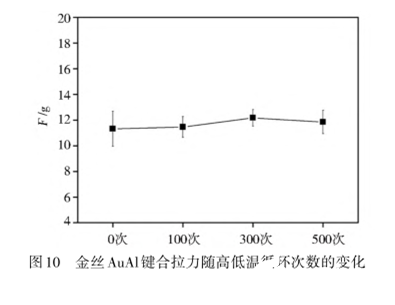

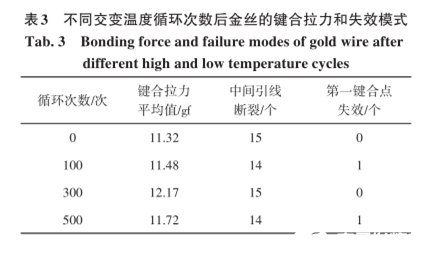

图10显示AuAl键合拉伸断裂载荷随不同交变温度循环次数变化不大,温度循环后键合拉力略有升高,其中300次温度循环后,键合拉力升高,一定程度的金属间化合物生长可以提高键合界面的硬度和强度,但随着金属间化合物的继续生长,键合点机械性能降低。如表3所示,金丝键合失效模式以键合点(AuAl键合界面处)失效和中间引线断裂为主,15个抽样测试点中,100次和500次温度循环后分别出现一次键合点失效。与温度循环试验前相比,温度循环后金丝键合拉力的离散性减小,说明温度循环对拉拔后金丝的力学性能均匀性起到促进作用,这可能与拉拔后金丝残余应力的降低有关。

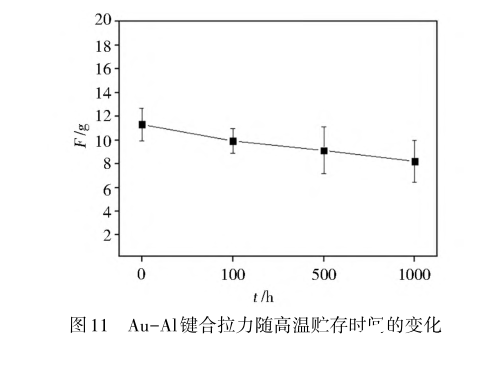

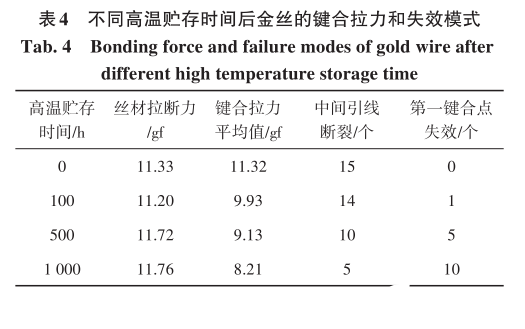

图11显示随高温贮存时间的延长,金丝AuAl键合拉力呈现逐渐下降的变化规律。高温稳定性试验中在贮存不同时间后,对金丝丝材的拉断力进行测试并与金丝键合后的拉力进行对比,说明随着高温贮存时间的增加,金丝键合拉力破坏位置越来越多地出现在键合焊点界面处,键合界面因产生越来越多的金属间化合物脆性相且界面IMC层厚度不断增大,引发键合界面强度的降低。但经过150 ℃条件下1 000 h贮存试验后,金丝键合拉力仍高于2 gf,符合航天器微波电路组件的设计使用要求。

金丝与Al焊盘反应形成的金属间化合物IMC在一定程度上能够使焊接接头更加牢固,起到键合作用,焊点界面处形成弥散分布的微小金属间化合物可以改善焊料的抗疲劳能力或连接强度,但是由于金属间化合物通常为脆硬相,延性较差,较多的金属间化合物会导致键合拉力的降低。如表4所示,高温贮存500 h后的IMC层厚度与100 h相比,增长了约2. 2倍,键合点失效个数明显增加,导致键合拉力的降低。高温贮存1 000 h后,失效主要发生在AuAl键合界面处,界面强度成为影响引线材料互联封装可靠性的主要因素,而较厚的IMC界面层在外力作用下容易在界面处产生应力集中,降低了界面结合强度。

3 结论

(1)通过金丝球焊工艺成球质量分析,发现金丝键合焊点均无起翘、脱落现象,球焊键合点直径在2~5倍金丝直径之间,焊合良好。球焊过程中烧成金丝球呈规则的球形,表面光滑,无沾污、凹坑等缺陷,金丝球的平均直径为71. 1 μm。

(2)随高低温交变试验循环次数的增加,AuAl键合界面层厚度逐渐增加,且随着Au、Al化学元素的迁移在界面处生成金属间化合物,随着高低温循环次数的增加,键合点靠近Si芯片Al金属化层附近的金属间化合物由于Au元素的扩散由最初生成的Au 5 Al 2 逐渐转化成Au含量较高的Au 4 Al。300次温度循环后,键合拉力略有升高且离散性减小,一定程度的金属间化合物生长提高了键合点的可靠性,此外,温度循环对拉拔后金丝的力学性能均匀性起到促进作用。

(3)高温贮存试验后的键合界面层厚度随贮存时间增长较快,由于Au元素的扩散Al金属化层附近的界面组成由Al含量较高的相逐渐向Au含量较高的相转变,键合界面因产生越来越多的金属间化合物使界面IMC层厚度不断增大。

(4)通过金丝键合拉力及失效模式演化分析,获取了金铝键合界面金属间化合物生长与键合拉力和键合点失效模式的变化关系,随着高温贮存时间的增加,因界面层IMC层厚度的增大,金丝键合拉力破坏位置越来越多地出现在键合焊点界面处,引发键合界面强度的降低。当金丝在高温环境中长期使用时,应注意界面特性变化对微波电路互联金铝界面结合强度的影响,在金丝材料的选用与产品设计过程中,应充分考虑温度对键合界面结合性能的影响,根据试验结果确立金丝高温应用边界条件。

通过对金丝界面空间高低温特性演化规律研究,可为微波电路及其他集成电路的设计研制、失效分析及材料应用验证等工作提供借鉴和参考。

审核编辑 黄宇

-

高低温试验箱的研究方案2014-04-29 3822

-

高低温测试是什么?2021-12-31 1445

-

高低温试验箱/高低温箱/快速温度变化试验箱2007-12-06 764

-

inTEST 高低温测试机-收发器transcieve 高低温测2016-03-14 902

-

金丝键合射频互连线特性的建模与分析2020-10-16 1475

-

毫米波芯片中金丝带键合互联性能比较综述2021-08-09 1278

-

无风高低温试验箱与传统高低温试验箱的测试对比2022-06-13 5413

-

极小焊盘的金丝键合方案2023-02-07 6559

-

金丝键合推拉力测试机应用2023-05-16 1486

-

微波组件细间距金丝键合工艺的可靠性分析2023-05-22 3265

-

高低温冲击试验介绍2023-06-14 3178

-

如何办理PCB板高低温测试?2023-07-03 1344

-

高低温冲击试验箱和高低温环境试验箱有何区别?2023-11-21 1381

-

金丝键合工艺温度研究:揭秘键合质量的奥秘!2024-08-16 4869

-

金丝键合的主要过程和关键参数2025-03-12 3605

全部0条评论

快来发表一下你的评论吧 !