PCBA电路板SMT贴片加工过程中产生虚焊的原因

电子说

描述

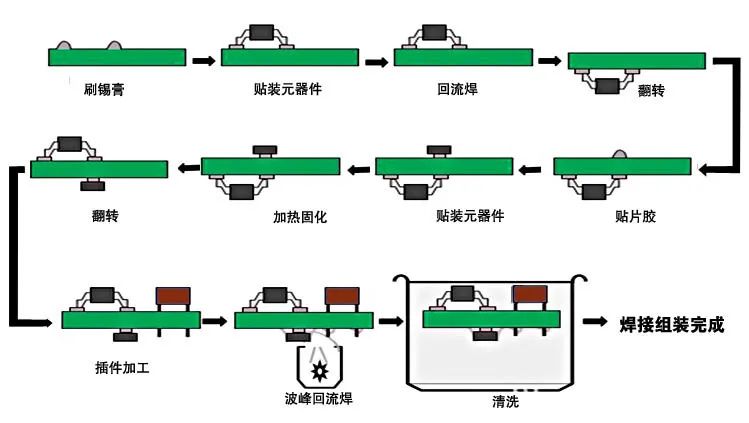

PCBA电路板焊接DIP通孔插件与SMT表面贴装技术是现代电子行业中常见的一种电子组件焊接装配技术。然而,在实际生产过程中,可能会出现PCB线路板与电子元器件焊点虚焊现象,影响产品质量和可靠性。

组装电子产品的工厂,主要包括两条生产线:SMT表面组装和DIP插件组装。SMT是把电子元件通过设备,贴到PCB线路板上面,然后通过炉子(一般是指回流焊炉)加热,把元件通过锡膏焊接固定到PCB板上;而DIP有一些大的连接器,设备是没有办法打到PCB板上的,这时就要通过人或者其它的自动化设备插到PCB板上。

在现今的SMT与DIP焊接工艺中,大多厂家面对着不同的SMT与DIP焊接工艺不良,比如锡珠、残留、假焊、冷焊、空焊、虚焊……特别是后面四种,许多朋友都无法分辨他们之间的区别,因为这四种不良看起来好像都一样,下面就为大家解释下这四种不良的定义:

1、假焊(poor Soldering)是指表面上好像焊住了,但实际上并没有焊上。有时用手一拔,引线就可以从焊点中拔出。

2、虚焊,是焊点处只有少量的锡焊住,造成接触不良,时通时断。虚焊与假焊都是指焊件表面没有充分镀上锡层,焊件之间没有被锡固住,是由于焊件表面没有清除干净或焊剂用得太少所引起的。

用针拨动和震动实验都会导致接触不良,通讯有时导通而有时断开。这种不良易通过产线的测试,而流入到客户端,留下不可预估的隐患。而且原因分析会花费大量的人力物力和时间。

3、空焊,是焊点应焊而未焊。锡膏太少、零件本身问题、置件位置、印锡后放置时间过长…等会造成空焊。

4、冷焊,是在零件的吃锡接口没有形成吃锡带,(即焊锡不良)。流焊温度太低、流焊时间太短、吃锡性问题…等会造成冷焊。

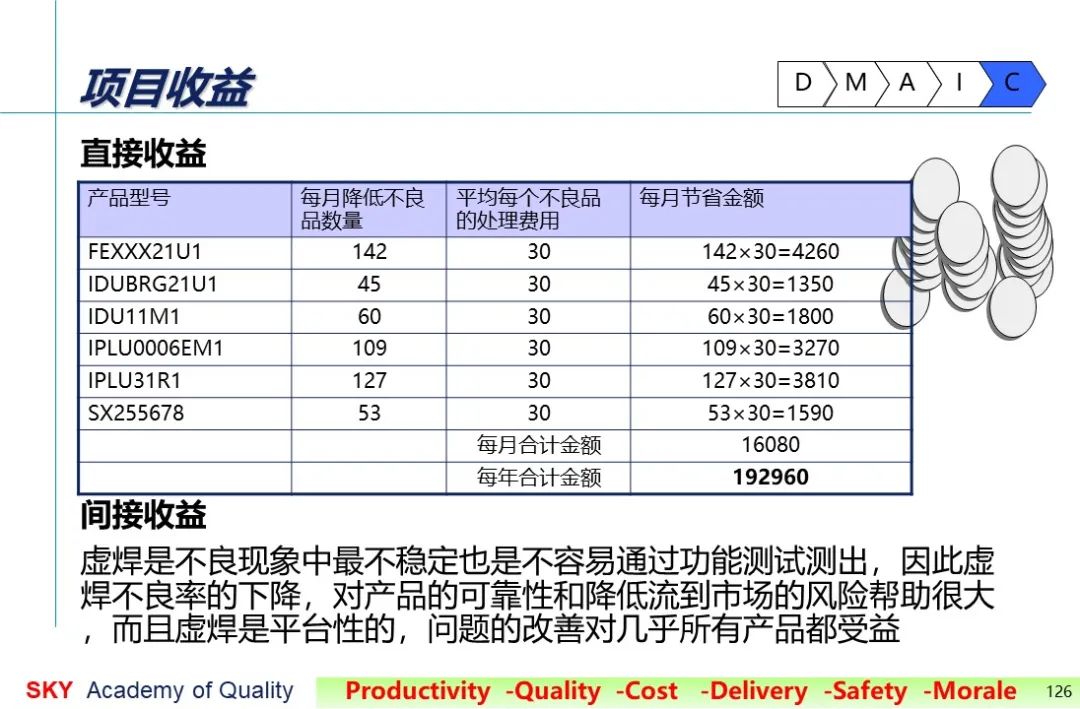

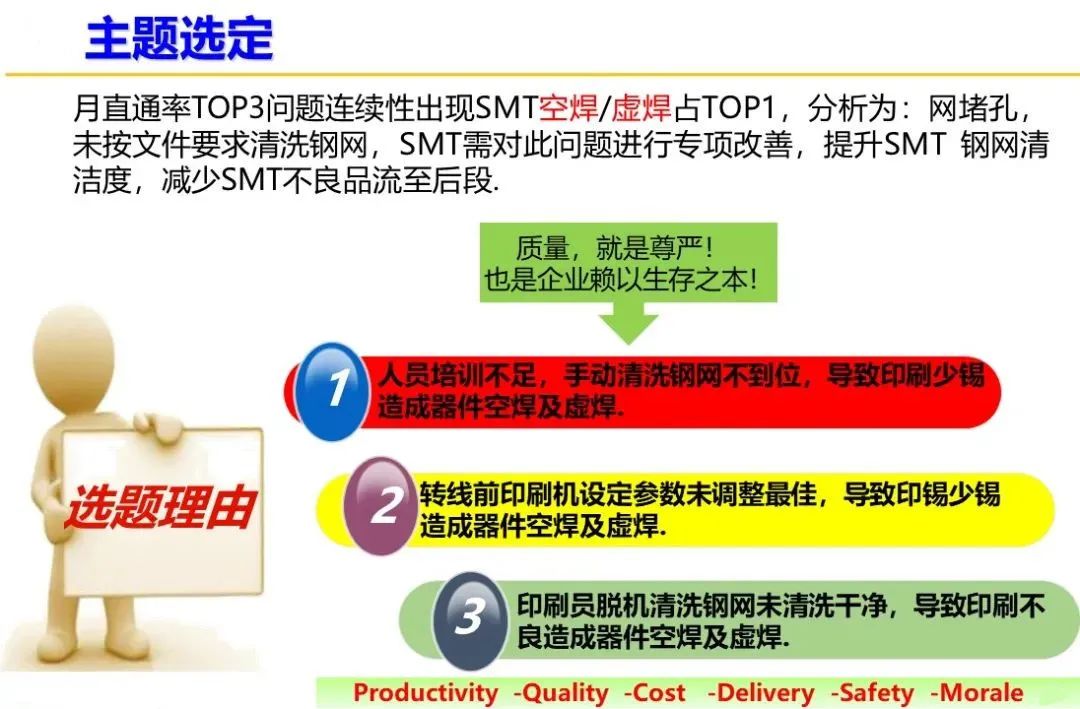

在SMT和DIP生产过程中,因各种因素会导致产品存在一些品质问题,比如虚焊,不仅会导致产品的性能不稳定,甚至不能被后续的ICT和FCT测试所发现,进而导致将有问题的产品流向市场,最终使公司品牌和信誉遭受巨大损失。本文将对PCBA电路板DIP插件与SMT贴片加工过程中产生虚焊的原因进行分析,以帮助提高生产效率和产品质量。

一、虚焊的定义

虚焊是指在SMT贴片加工过程中,电子元件与电路板焊盘之间未能形成良好的焊接,导致电子元件与电路板之间的连接不牢固或不导通。虚焊可能导致产品性能不稳定、故障率增加等问题。

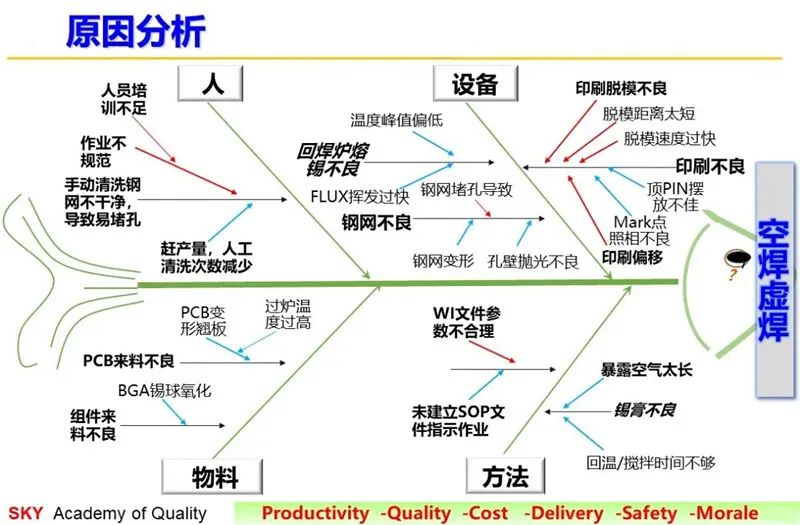

二、产生虚焊的原因

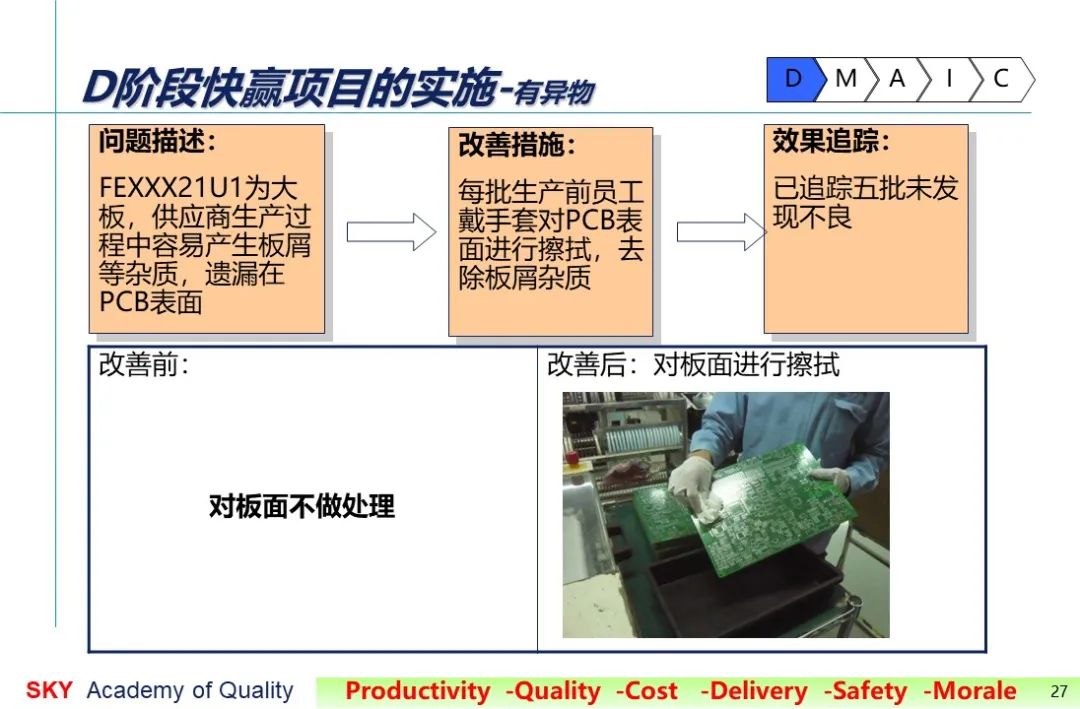

焊盘表面氧化污染

焊盘表面的污染会降低焊锡对焊盘的润湿性,使得电子元件与电路板之间无法形成良好的焊接。污染源可能来自生产过程中的手指油污、空气中的灰尘、化学处理剂残留等。

被氧化的焊盘上重新涂锡后,进行回流焊接时,会导致虚焊,所以当焊盘出现氧化时,需先烘干处理,如果氧化严重则需放弃使用。

焊料问题

焊料质量对于形成良好的焊接至关重要。低质量的焊料可能导致焊点不牢固、润湿性差等问题。此外,过期的焊料可能会导致锡膏活性降低,进而影响焊接质量。

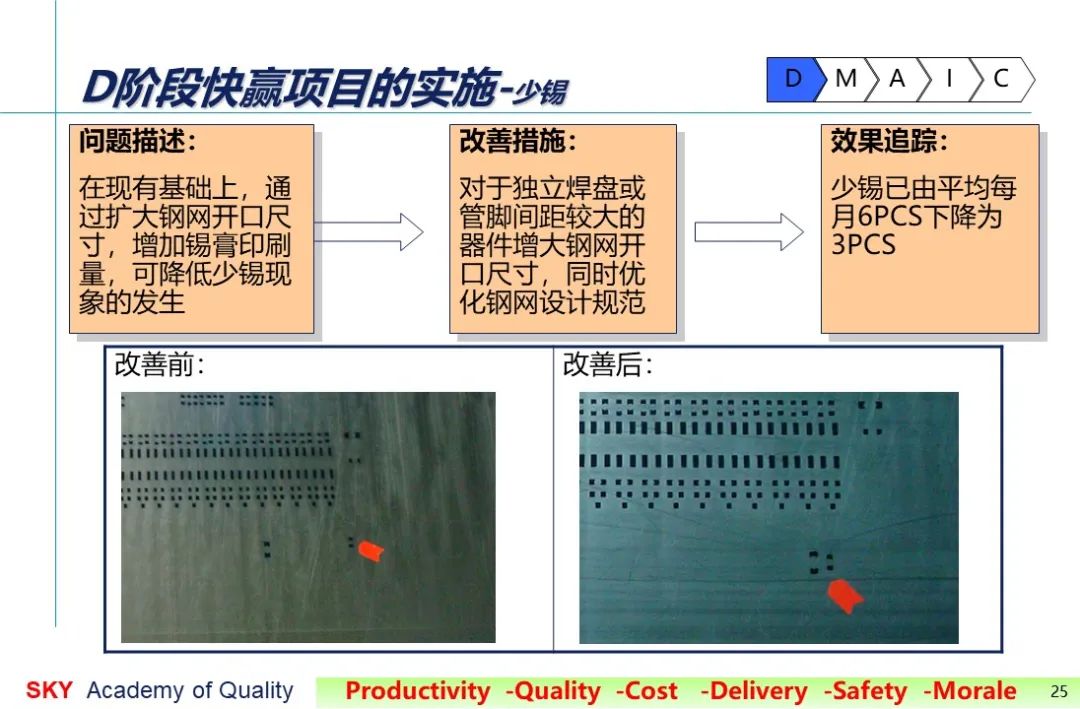

锡膏印刷过程问题

锡膏打印不准确、锡膏厚度不均匀等问题会导致焊接质量下降。例如,锡膏打印偏移可能导致焊盘上的锡膏量不足,进而导致虚焊现象。

贴片元件问题

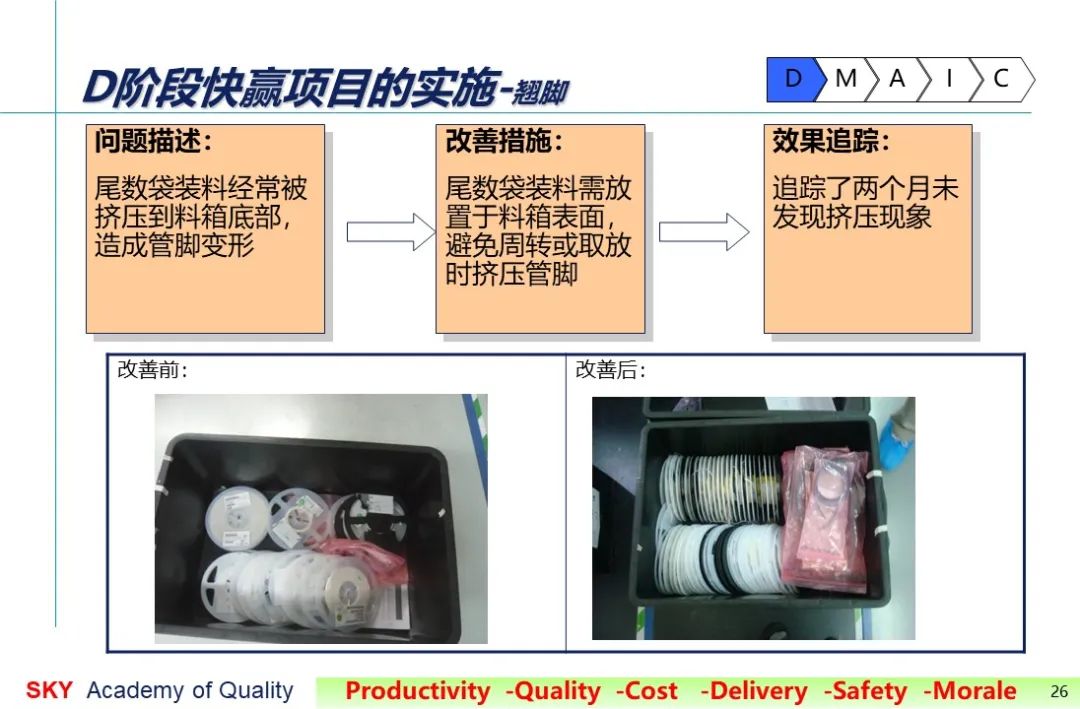

贴片元件的质量和状态对于形成良好的焊接关系至关重要。元件端面的氧化、污染或损伤可能导致润湿性下降,从而影响焊接质量。

焊接过程问题

焊接过程中的温度、时间等参数对于形成良好的焊接至关重要。过高或过低的温度可能导致焊点不牢固,而时间过长可能导致焊盘和元件受热损伤。此外,炉温曲线的不合理设定也可能导致虚焊现象。

设备问题

贴片设备的精度和稳定性对于保证生产质量至关重要。设备老化、磨损、校准不准确等问题可能导致贴片位置偏移、元件摆动等现象,进而影响焊接质量。

人为因素

操作人员的技能和经验对于SMT贴片加工质量也具有重要影响。操作不当、参数设置不合理等问题可能导致虚焊现象。

PCB焊盘设计缺陷

某些PCB线路板在设计过程中,因空间比较小,过孔只能打在焊盘上,但焊膏具有流动性,可能会渗入孔内,导致回流焊接出现焊膏缺失情况,所以当引脚吃锡不足时会导致虚焊。

总之,SMT贴片加工过程中产生虚焊的原因多种多样,要有效地预防和解决虚焊现象,需要从多个方面进行综合分析和改进。通过优化生产过程、提高原材料质量、严格设备维护和操作管理等措施,可以降低虚焊发生的概率,提高产品质量和可靠性。

、

关于SMT贴片与DIP插件元器件PCBA焊接虚焊, 成因固然繁杂纷扰,尚若汇总分析并不复杂:

1. 元件焊锡性不良引起的虚焊(包含功能模块焊锡性不良)

2. PCB焊锡性不良引起的虚焊

3. 共面性引起的虚焊

4. 焊锡膏性能不足引起的虚焊(包含锡膏变质)

5. 工艺管控不当引起的虚焊

------ 此种最复杂,包含锡膏在钢板上有效使用寿命;钢板开孔大小与锡膏颗粒度选择;印刷少锡、拉尖、马鞍形、屋顶型等多种;

------人员操作不当如抹板、锡膏内加助焊剂或稀释剂、贴装高度不合适、贴装偏位、锡膏印刷后板子停留在室温下时间过久、Reflow温度曲线设置不当、离子风扇使用不当、车间环境落尘不合格、车间温湿度管控不合格、MSD元件使用管控失效等等。

虚焊和假焊是SMT回流焊接和THT波峰焊焊接中最常见的两种不良现象,造成这类现象的原因不是单一的,预防的措施也不是单一的。

虚焊

影响因素

1.元件和焊盘可焊性差或受污染;

2.温度设置不当;

3.印刷少锡、漏锡;

4.元件引脚共面性差或变形;

5.锡粉氧化或焊剂活性不足;

6.PCB板受热变形引起共面性差。

改善对策

1.改善元件和焊盘可焊性;

2.调整回流焊温度曲线;

3.改善印刷工艺;

4.换元件或改善作业员操作工艺;

5.加强焊膏活性;

6.采用治具过炉或增加PCB 板厚度。

虚焊和假焊的定义 :

虚焊是指元件引脚、焊端、PCB焊盘处上锡不充分,焊锡在此处的润湿角大于90°,而且只有少量的焊锡润湿引脚、焊端、PCB焊盘,造成接触不良而时通时断。

假焊是指元件引脚、焊端上锡良好,从表面上看已形成了良好焊点,而焊点内部焊锡与PCB焊盘之间没有形成良好焊接,当焊点受到外力时就可以从焊盘轻易脱离。

影响因素

1.温度设计不当;

2.锡膏解冻不充分;

3.锡膏变质。

改善对策

1.调整温度曲线;

2.正确使用锡膏;

3.更换锡膏。

虚焊的判断

1. 人工目视(含用放大镜、显微镜)检验。当目视发现焊点焊料过少焊锡浸润不良,或焊点 中间有断缝,或焊锡表面呈凸球状,或焊锡与SMD不相亲融等,就要引起注意了,即便轻微的现象也会造成隐患,应立即判断是否是存在批次虚焊问题。判断的方法是:看看是否较多PCB上同一位置的焊点都有问题,如只是个别PCB上的问题,可能是焊膏被刮蹭、引脚变形等原因,如在很多PCB上同一位置都有问题,此时很可能是元件不好或焊盘有问题造成的。

2. 导入X-RAY无损射线检测设备检测

3. 导入AOI自动光学检测仪代替人工自动检测。

虚焊的原因及解决

1. 焊盘设计有缺陷。焊盘上不应存在通孔,通孔会使焊锡流失造成焊料不足;焊盘间距、面积也需要标准匹配,否则应尽早更正设计。

2. PCB板有氧化现象,即焊盘发乌不亮。如有氧化现象,可用橡皮擦去氧化层,使其亮光重现。PCB板受潮,如怀疑可放在干燥箱内烘干。PCB板有油渍、汗渍等污染,此时要用无水乙醇清洗干净。

3.印过焊膏的PCB,焊膏被刮、蹭,使相关焊盘上的焊膏量减少,使焊料不足。应及时补足。补的方法可用点胶机或用竹签挑少许补足。

4. SMD(表贴元器件)质量不好、过期、氧化、变形,造成虚焊。这是较多见的原因。

(1)氧化的元件发乌不亮。氧化物的熔点升高,此时用三百多度度的电铬铁加上松香型的助焊剂能焊接,但用二百多度的SMT回流焊再加上使用腐蚀性较弱的免清洗焊膏就难以熔化。故氧化的SMD就不宜用再流焊炉焊接。买元件时一定要看清是否有氧化的情况,且买回来后要及时使用。同理,氧化的焊膏也不能使用。

(2)多条腿的表面贴装元件,其腿细小,在外力的作用下极易变形,一旦变形,肯定会发生虚焊或缺焊的现象,所以贴前焊后要认真检查及时修复。

(3)印过焊膏的PCB,焊膏被刮、蹭,使相关焊盘上的焊膏量减少,使焊料不足,应及时补足。

虚焊和假焊预防措施:

(1) 严格管理供应商,确保物料品质稳定;

(2) 元件、PCB等先到先用,严格进行防潮,保证有效期内使用;

(3) 若PCB受污染或过期氧化,需进行一定清洗才可使用;

(4) 清理锡炉、流道及喷嘴处氧化物,保证流动焊锡清洁;

(5) 采用三层端头结构电极,保证能经受两次以上260℃波峰焊接的温度冲击;

(6) 对于热容较大的元件和PCB焊盘,进行预热方式的改进和一定的热补性;

(7) 选择活性较强的助焊剂,并保证助焊剂按操作规定储存和使用;

(8) 设置合适的预热温度,防止助焊剂提前老化。

虚焊现象成因复杂,影响面广,隐蔽性大,因此造成的损失也大。在实际工作中为了查找一个虚焊点,往往要花费不少的人力和物力,而且根治措施涉及面广,建立长期稳定的解决措施也是不容易的。为此,虚焊问题一直是电子行业关注的焦点。 引用SJ标准和QJ标准,虚焊有隐形虚焊和显形虚焊,是指在焊接参数正常的情况下,焊料与被焊接金属的表面没有形成合金层,只是简单的依附在焊接件表面所造成的缺陷,都可定义为虚焊(Pseudo soldering),这是目前对虚焊定义最具权威性的诠释。其实假焊的本质也是一样,只是发生原因会有几多。其实这些都是俗语,非术语。文章中的定义是对主要特征和外部形态缺乏了解,是不能以局部的外部形态来取代内部的主要特征。

冷焊与虚焊造成的质量后果表现形式相似,但形成机理却不一样,不通过视觉图像甄别,就很难将虚焊和冷焊区分开来。在生产过程中很难完全暴露出来,往往要到用户使用一段时间(短则几天,长则数月甚至一年)后才能暴露无遗。因此,不仅造成的影响极坏,而且后果也是严重的。

审核编辑:汤梓红

-

预防印制电路板在加工过程中产生翘曲的方法2013-03-11 2319

-

如何预防印制电路板在加工过程中产生翘曲?2021-02-25 1819

-

SMT和DIP生产过程中的虚焊原因2023-06-16 1845

-

PCBA加工虚焊的原因是什么?有什么解决方法2019-10-09 5549

-

在贴片加工过程中如何避免虚焊问题的产生2020-06-18 3987

-

SMT贴片加工中虚焊问题如何避免?2023-08-14 1521

-

SMT贴片加工中虚焊的原因是什么?2023-10-24 1988

-

PCBA电路板在PCBA加工中属于什么2023-10-31 2288

-

SMT贴片加工中空洞是如何产生的?2024-02-29 1190

-

smt加工过程中空洞产生的原因及处理方法2024-04-02 1387

-

SMT贴片加工产生焊接裂缝的原因是什么?2024-07-02 1171

-

五大方法完美杜绝smt贴片加工过程中产生气泡现象2024-09-05 1319

-

SMT贴片加工虚焊现象:原因分析与解决步骤全解析2024-11-12 1749

-

SMT加工虚焊大揭秘:判断与解决方法全攻略2025-03-18 1425

-

SMT贴片加工“隐形杀手”虚焊假焊:如何用9招斩断质量隐患?2025-09-03 726

全部0条评论

快来发表一下你的评论吧 !