对角修形在齿轮TE仿真分析中的应用

电子说

描述

作者:何湘玥丨上海汽车变速器有限公司

1 引言

在汽车变速器中,啸叫噪声的主要根源是齿轮啮合本身,齿轮副轮齿啮合过程中所产生的激励(包括刚度激励、传动误差激励和啮合冲击激励)引起变速器的周期性振动。国内外理论研究及实践表明,齿轮微观修形是降低齿轮系统振动及噪声的有效措施。因此,对减速箱齿轮的啸叫噪声优化就成为提高整车声品质的有效途径,而控制啸叫最简单有效的方法就是降低激励源即齿轮的传递误差。

2 齿轮的传递误差

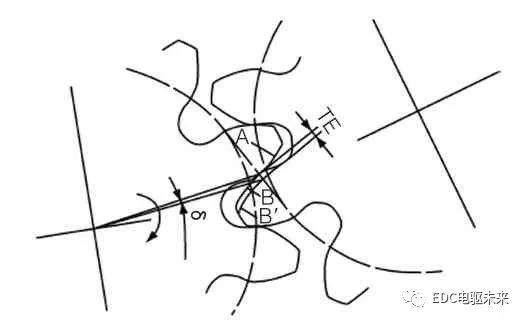

齿轮的传递误差,简单来说,就是旋转齿轮与其理想传动的偏差。传递误差(Transmission Error,简称TE)是用来描述齿轮传动不平稳性的参数。具体定义如图1所示,当主动齿轮理想齿廓A和被动齿轮理想齿廓B相啮合时,被动齿轮应可被主动轮匀速带动。但由于啮合的齿轮副存在制造、装配误差,齿面受载产生弹性变形等诸多原因,被动齿轮的实际齿廓会在B’处,主动齿轮齿廓A需多转一个角度δ,使齿廓沿啮合线继续移动一个附加距离TE之后,才能够与被动齿轮的实际齿廓B’相啮合,这个附加距离TE就是传递误差。

图1 齿轮副传递误差示意图

以齿轮微观修形为手段,对传递误差进行优化设计是改善齿轮啮合的一种非常有效的方法,也是降低噪音极其有效并且最为重要的手段。传递误差在齿轮啮合过程中是呈周期性变化的,采用仿真分析手段,结合齿轮工作时主要关注的扭矩工况,优化微观修形参数使传递误差峰峰值尽量减小,也是减小齿轮周期转动中的啮合刚度的变化,从而达到有效降低齿轮啸叫噪声的目的。

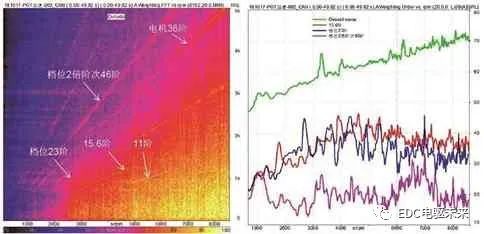

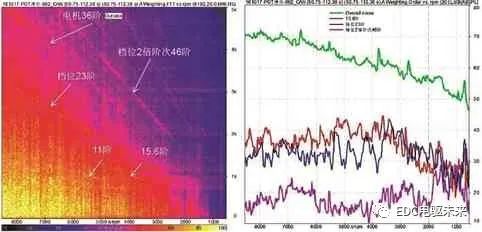

3 纯电动减速箱的整车NVH测试

某减速箱搭载在纯电动整车上进行NVH测试,如图2所示,半油门POT加速工况,电机转速在1000-6000rpm范围内,color map显示啸叫噪声主要由减速箱一级齿轮23阶贡献。如图3所示,滑行工况,对应电机转速在8500-6000rpm范围内,啸叫噪声主要由电机阶次和减速箱一级齿轮23阶贡献。综上所述,结合报告中整车NVH实测的POT加速与滑行工况下的扭矩转速变化,对应上述的近场噪声color map图和阶次切片,确定减速箱一级齿轮23阶为啸叫重点优化对象,并且确定其齿轮微观修形的主修扭矩段为加速工况70-110Nm和滑行工况30-60Nm。

图2 POT加速工况下的近场噪声及阶次切片

图3 滑行工况下的近场噪声及阶次切片

4 对角修形的概念

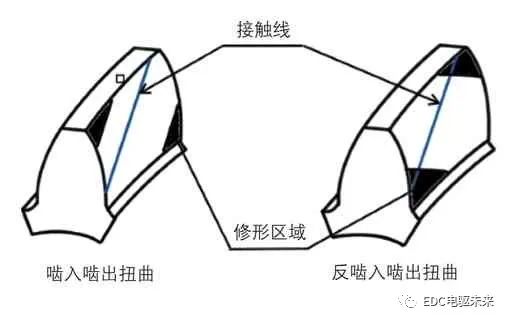

减速箱多以斜齿轮副来传递动力,斜齿轮的啮合线与轴线呈一定角度,传统的齿向及齿形修形将改变接触线上的载荷分布,甚至造成非全长接触,进而改变重合度及齿间载荷分配,这使得其修形效果降低。对角修形是一种主要针对斜齿轮的修形方法,修形后轮齿两对角端渐开线的法向压力角发生改变,修形量的大小随接触线的推移而变化,且同一条接触线上的修形量基本相同,最大修形量位于啮入或啮出的端部。对角修形可以减小啮入啮出冲击、减小齿轮传递误差,从而降低传动系统的振动与噪音;与传统的齿形齿向修形相比,对角修形可以保证修形后齿轮副接触线长度不变且有较高重合度,提高承载能力。

在斜齿轮齿面对角修形中,根据修形区域的不同分为啮入啮出对角修形和反啮入啮出对角修形。如图4所示,在啮合开始端和啮合结束端对齿面进行修形为啮入啮出扭曲修形,而对接触线方向上轮齿两端的齿面进行修形则为反啮入啮出扭曲修形,图中黑色阴影部分即为齿面的修形区域。对角修形可运用径向剃齿或磨齿来实现。

图4 啮入啮出和反啮入啮出对角修形示意图

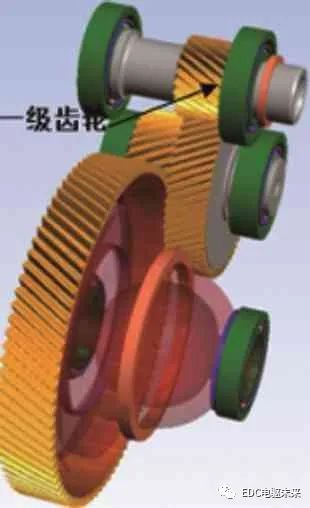

图5 减速箱轴系总成模型

5 Masta软件和Basic LTCA方法简述

Masta软件是集齿轮传动系统设计分析、试验仿真、齿轮加工刀具优化和工艺过程模拟为一体的设计-开发-制造系统仿真分析软件。在齿轮修形方面,Masta对传动系统进行变形分析得到模拟实际工况下的错位,并根据计算得到的错位对齿轮进行修形以确定初始修形量,结合修形后的传递误差以及齿面接触斑点对齿轮的微观修形量进行不断调整,最终确定一组最佳的修形参数。

Masta中齿轮微观修形模块中最为常用的Basic LTCA方法,是使用著名的简单片状模型,沿齿宽方向将接触线分成多片,每片是由ISO6336给定的恒定的啮合刚度,它代表了该片上的弯曲、接触和本体旋转刚度。该模型假设错位量(由Masta系统变形计算得到)不变,并且考虑了齿轮微观修形参数的影响,总啮合刚度由ISO6336标准定义,考虑斜齿因素和啮合齿数。轮齿被切分成细条,每个细条被赋予恒定的刚度,并等于总啮合刚度除以细条的数目;这样,啮合刚度取决于载荷分布,而载荷分布也取决于错位。啮合节点被赋予一个初始刚度,执行一个系统变形步来确定错位,啮合错位被用于确定细条上的载荷分布。根据载荷分布可以计算出一个新的啮合刚度。这个过程持续迭代直至系统收敛,最终错位将用于校核齿轮。

6 减速箱齿轮TE仿真计算

6.1 齿轴仿真模型的建立

借助Masta仿真平台,依据该纯电动减速箱齿轴结构布置,考虑差速器壳体刚度的影响,完成轴系总成分析模型的建立,如图5的3D模型所示。

6.2 一级齿轮的微观修形方案及优化

针对减速箱整车NVH测试的啸叫表现,结合微观修形主修扭矩段,一级齿轮的主要微观修形参数包括齿向鼓形量及角度修正,齿形鼓形量、齿顶修缘量及角度修正,具体数值这里不再赘述。

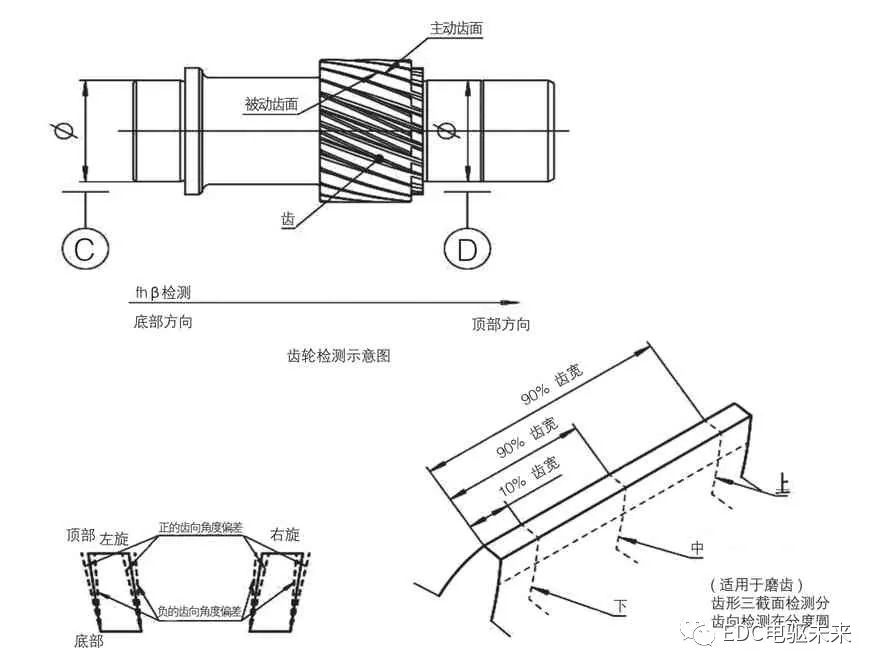

图6 齿轮的齿形三截面定义

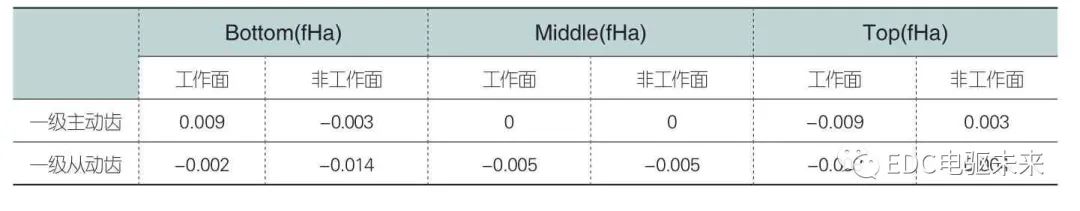

表1 一级齿轮增加的三截面修形方案

结合斜齿轮对角修形的概念,按照经验值给出对角修形量。原方案中一级齿轮的齿形三截面保持一致,优化方案中对一级齿轮的齿形三截面进行调整,三截面的定义与图纸一致,如图6所示。在原微观修形方案基础上,优化方案中增加的一级齿轮三截面修形数据罗列如表1所示,上、中、下三截面分别对应表1中的Top、Midle和Bottom。

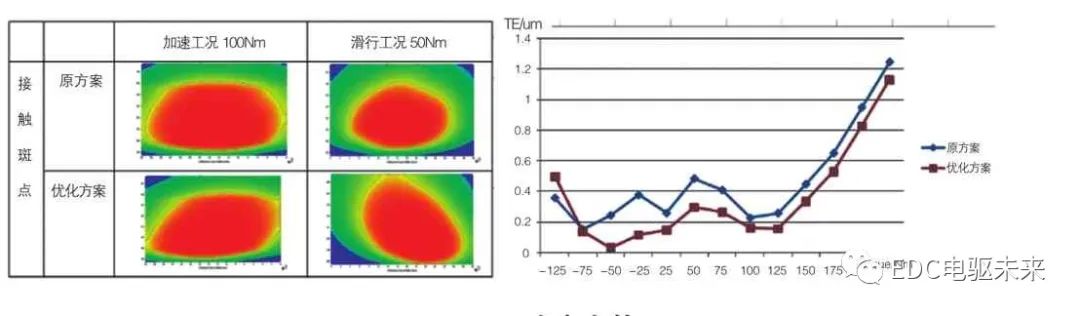

6.3 TE仿真结果比较

借助Masta仿真平台,将两种微观修形方案代入仿真计算,对比齿面接触斑点和传递误差峰峰值,由图7可知,修形优化方案的齿面接触斑点较原方案增大,且在主修扭矩段为加速工况70-110Nm和滑行工况30-60Nm范围内,增加对角修形的优化方案较原方案的TE值明显降低,由此可从理论上推知齿轮啸叫激励有改善。

7 小结

本文根据某纯电动减速箱在整车NVH测试中显现出来的一级齿轮啸叫问题,从降低齿轮啸叫噪声源头入手,以降低传递误差为目的,采用斜齿轮对角修形方法,对齿轮副增加合适的对角修形量,结合重点关注扭矩段进行修形方案优化,借助仿真分析手段,结果显示优化方案的齿面接触区域变大且传递误差明显降低,由此为纯电动减速箱的齿轮啸叫降噪提供了理论支撑。按照齿轮对角修形的优化方案进行样件试制,减速箱装车之后的整车NVH测试结果显示23阶在加速POT和滑行工况的噪声阶次切片较原方案降低,由此可知整车测试与仿真分析结果展示出较高的一致性,也证实了斜齿轮对角修形方案在齿轮啸叫降噪方面合理应用的有效性。

图7 修形方案优化前后的齿面接触斑点和TE比较

来源:本文摘自《时代汽车》

审核编辑:汤梓红

-

变速齿轮的设计和仿真2024-12-04 1498

-

消除齿轮传动间隙的措施有哪些2024-06-14 4337

-

LabVIEW在齿轮箱故障诊断中的应用2023-12-25 4025

-

应用Inspire 软件对齿轮系统进行多体动力学仿真分析2023-05-24 3062

-

行星齿轮传动系统的修形降噪技术研究2023-03-24 2111

-

电驱动高转速齿轮的制造策略方案2023-02-13 836

-

介绍变速器齿轮制造中根部挖根和台阶的定义和影响2023-01-30 8462

-

什么是齿轮修形?2022-12-12 6733

-

汽车减速器齿轮鼓形的确定2018-04-17 2398

-

基于ANSYS的O形密封圈磨损仿真2018-03-30 2831

-

高变位齿轮的修形研究2018-03-27 886

-

球齿轮在喷泉机中的应用2018-01-10 651

-

紧凑形金卤灯在投影机中的应用分析2010-02-08 1835

-

小波分析在高轧齿轮箱故障诊断中的应用2009-12-23 685

全部0条评论

快来发表一下你的评论吧 !