热沉用高导热碳/金属复合材料研究进展

描述

来源:铸造技术

作者:刘振宇、沈晓宇、高立国等

摘要:碳/金属复合材料是极具发展潜力的高导热热沉材料,更高性能的突破并发展近终成型是适应未来高技术领域中大功率散热需求的必由之路。本文分别从碳/金属复合材料的传热理论计算、影响热导性能的关键因素及近终成型技术的发展现状进行了综述,指出未来碳/金属复合材料高导热发展一方面需要从界面导热理论计算上取得突破,对关键参量进行理论筛选和优化;另一方面,需要综合考虑界面、增强体尺寸、含量、分布,对多个参量进行集成调控,甚至进行构型化设计,实现更高热导率的突破;最后,还要发展近终成型的制备技术,从而摆脱现有金刚石/金属为代表的碳/金属复合材料加工难度极大、成本高昂的应用困境。

00 引言

在“航天、海洋强国战略”的指引下,我国正在着力打造遥感探测系统,发展各种电子通讯、探测雷达等高技术装备是重中之重。而大功率半导体是高技术装备的关键组成部分,也是国际战略竞争的重要领域。未来 5~15 年,这些跨代先进装备发展所依赖的高性能微处理器、大功率数字电源或微波单元等核心部件各方面指标会大幅提升,由此所产生的热量将呈指数增长。

以典型相控阵天线为例,其现有 T/R 模块内微波集成电路功率放大芯片的热流密度不到 100 W/cm2,未来更大功率相控阵天线微波集成电路的热流密度甚至将升至数百 W/cm2。而设备内部电子元器件可供散热用的空间越来越小, 小空间范围内热流密度过高、热流分布不均匀、局部温度过高等散热问题日益凸现, 导致器件的寿命和运行稳定性大幅下降,急需具有革新性的高导热材料支撑大功率半导体的热管理。

热沉是热管理的重要组成部分,主要将芯片产生的热量快速导出, 以确保核心部件正常工作,热沉材料除了要求在平行于芯片平面方向具有与芯片匹配的低热膨胀系数,更需要在垂直于芯片平面方向具有高的热导率。此外,由于装备服役过程中还面临大冲击、高频振动等苛刻服役环境,热沉材料还需要具有足够的强度。

然而,现有的第二代热沉材料如 W/Cu、Mo/Cu、第三代热沉材料如 SiC/Al 复合材料,热导率普遍在200 W/(m·K)左右,已越来越难以满足高功率器件的散热需求。例如高功率雷达等微波组件现在采用热导率略低的 SiC/Al 复合材料构件,功率密度难以得到有效提升,产品性能指标提高困难,同时给产品设计开发带来极大的难度。

以金刚石、高导石墨、石墨烯等为代表的碳材料,具有远超常规材料的导热性能,而且线膨胀系数低,如金刚石热导率可高达2200 W/(m·K),热膨胀系数可低至 1.2×10-6 /K;天然鳞片石墨面内热导率可达1500 W/(m·K),热膨胀系数仅有 -1.4×10-6/K。但石墨抗压强度低且表面易掉粉,而金刚石膜尺寸小、厚度薄、价格昂贵,限制了其工程应用。将这些碳材料与金属复合,可集成高热导率和可调的低热膨胀系数,有望获得满足大功率半导体迫切需求的第四代碳/金属热沉复合材料。

01 高导热碳/金属复合材料发展瓶颈

美、 日等国家在这方面研究起步较早, 美国ADS 公司开发的金刚石/铜最高热导率可达铜的3倍,金刚石/铜、碳纤维/铝等已用于苹果手机、雷达的封装基板、热沉和宇宙飞船聚光光伏阵列构件。我国就金刚石、 石墨/金属等也开展了大量研究,实验室中金刚石/铜的最高热导率超过铜的2倍,鳞片石墨/铝的热导率可达到铝的 3 倍,但与理论预测值相比仍有明显提升空间,且国内目前仍以实验室小样品研究为主, 尚未形成稳定的市场化产品。而我国高技术装备领域对热沉元器件的需求量日益增大,大部分产品依赖进口,与夺取战略制高点的发展目标形成较大落差。制约碳/金属复合热沉材料发展的瓶颈问题主要有以下几点:

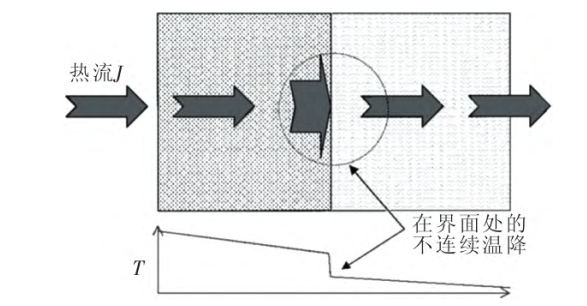

(1)现有的碳/金属复合材料,碳主要以颗粒的形

式离散地分布在金属中, 热量需要通过碳-金属界面来进行传导。但由于碳与金属传热模式差异,热流通过界面时会产生不连续的温降(图 1),即导致高的界面热阻。此外,包括金刚石、石墨在内的碳增强体与大部分金属并不浸润, 导致无论固相或液相的复合成型过程都难以获得强的界面结合, 界面处的孔洞或弱结合也造成极高的界面热阻。这是碳/金属复合材料热导率低于理论值的主要原因。

图 1 界面热阻:热量流过两种传热不匹配材料时,在界面处会产生不连续温降

图 1 界面热阻:热量流过两种传热不匹配材料时,在界面处会产生不连续温降

(2)为了改善界面热阻,从而获得高的热导率,同时也为了降低热膨胀系数,目前碳/金属复合材料 多采用高体积分数(超过 55%)的大尺寸(一般>100 μm)碳增强体,极大牺牲了碳/金属复合材料的制备可加工性。以 55%(体积分数)金刚石/金属复合材料为例, 其在制备成型后采用常规手段几乎无法二次塑性变形或机加工, 这成为制约其工程应用的另一个瓶颈。

02 碳/金属复合材料研究现状

围绕热沉用碳/金属复合材料,以下将从热传导理论计算、 影响热导的关键因素以及近终成型技术阐述国内外的研究现状。

2.1 热传导理论计算

在金属中电子是传热的主体, 而碳增强体中声子热传导起主要作用。研究发现,在非金属-金属界面附近,金属内部电子与声子先进行能量交换,随后金属的声子与非金属的声子进行能量交换,而后者是界面热阻的最主要部分。早期研究曾发展了声学失配模型(acoustic mismatch model, AMM)和弥散失配模型(diffuse mismatch model, DMM),用来描述声子通过界面的透过和散射情况。

以 AMM 模型为例,其假设认为,所有入射到界面处的声子要么透射过界面, 要么镜面反射回原来的物体中。界面两侧组元的本征物理性质(声子速度、密度)决定了声阻抗大小,进而决定了声子在界面的透过效率。材料的声阻抗 Z,相当于光学领域的折射率, 其涵义为材料中声速 ν 与密度 ρ 的乘积,即Z=ρν。当声子垂直入射到界面,而且声子可以被看成是弹性波时,声子的透过率 α 可表示为:

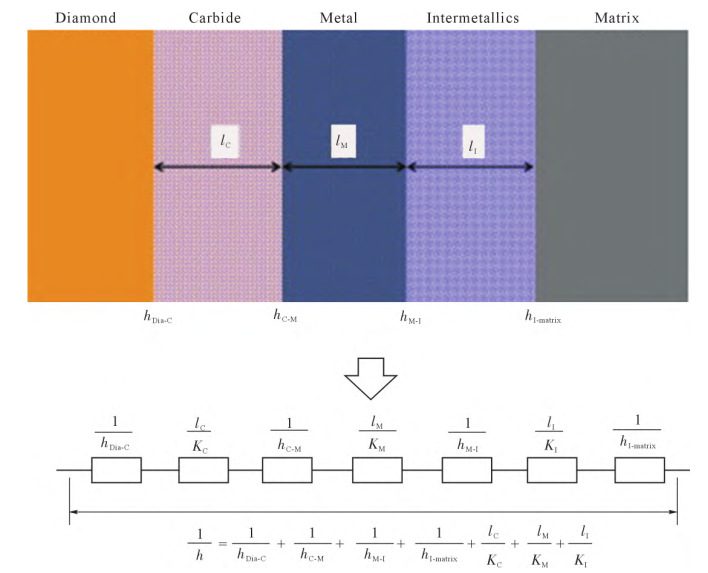

AMM 模型用于碳/金属热导复合材料界面热导的分析较多,如 Tan 等基于金刚石/金属界面层的实际成分, 建立了碳-碳化物-金属-金属间化合物-金属多层界面模型(图 2),在 AMM 模型基础上,预测了不同成分和界面层结构对表面金属化金刚石/铝复合材料界面热阻的影响。

图 2 基于 AMM 理论计算实际金刚石/铝复合材料界面热阻的多层模型

该模型利用 AMM 模型计算不同相界面的界面热阻:

式中,h 为不同相界面处的界面热导率;c 为相界面两侧材料的热容;声速数据可以调研文献或利用剪切和弹性模量计算获得。再针对图 2 的实际物理模型,采用类似串联法计算电阻的方式,即可根据下式获得碳/金属复合材料的界面热导值:

式中,l 为不同界面层的厚度;K 为不同界面层的本征热导率。需要指出的是,AMM 或基于 AMM 模型的界面热导计算并未考虑热流会随声子频率变化情况,计算的界面热阻值与实测值差距较大,更适合界面的初步筛选。

随着数值模拟技术发展, 第一性原理和分子动力学模拟方法成为计算界面热传导的有力工具。广泛使用的经典分子动力学方法可以捕获声子自然传输, 并且可以通过双温度模型在现象学上将电子效应包括在内, 难以保证其二阶和三阶力常数的准确性,无法准确模拟声子散射。此外,大多数材料都没有经验原子间势函数, 因此很难采用经典分子动力学分析新材料。然而,第一原理的声子色散曲线计算及基于 Born-Oppenheimer 的从头算起分子动力学(ab initio molecular dynamics)可以计算热导率,其精度一般高于经典分子动力学。

一些模拟计算界面热阻的研究表明,界面声子透过率随声子频率的升高而降低, 且高的声子透过率需要界面两侧材料的声子模式匹配。碳与金属的声子谱在低频部分重叠较少, 而中高频部分透过率低,是导致碳-金属高的界面热阻的根源。Shenogin等计算对比了碳与不同金属的界面热阻,发现碳与不同金属的界面热阻相差极大,铝-石墨的界面热阻可达金-石墨的3倍。可以看出,采用第一性原理/分子动力学的方法对于理解界面传热机理具有重要的意义,但现有研究尚未开展碳/金属复合材料界面层的模拟优化计算,还不能为界面调控提供直接的依据。

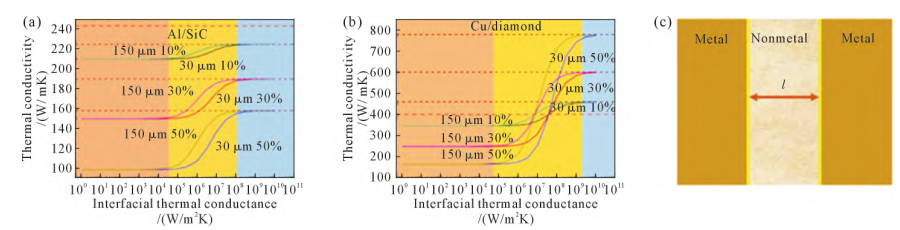

有限元模拟方法分析热传导更宏观,并可引入界面热阻的参数,已广泛用于分析增强体含量、分布、取向等构型参量对于传热的影响。Duschlbauer等利用有限元考察了定向排列短切碳纤维/铜的热传导,发现交错排列比非交错排列在轴向上具有更高的热导率。Sun 等模拟了不同界面热阻的金刚石/铜复合材料热传导后发现,界面阻的阈值与金刚石尺寸有关(图3),相比大金刚石颗粒,细小金刚石需要匹配更低的界面热阻才能发挥热传导的作用。

图 3 有限元计算得到的界面热阻、颗粒尺寸/含量对热导率的影响:(a) SiC/Al, (b) 金刚石 /Cu, (c) 具有两个界面的夹层结构模型示意图。

有限元模拟的不足之处在于它的计算依赖界面热阻的人为设定,而第一性原理/分子动力学则不能反映宏观尺度的传热分析。不难想象,通过第一性原理/分子动力学与有限元模拟相结合,在微观和宏观尺度实现复合材料传热的多尺度耦合分析,构建“碳特征参数-界面结构-界面热阻-热物性能”之间的关系模型,构筑出复合材料体系物理相容性设计准则,就可为高导热碳/金属复合材料的界面和构型调控提供理论基础。

2.2 影响高导热的关键因素

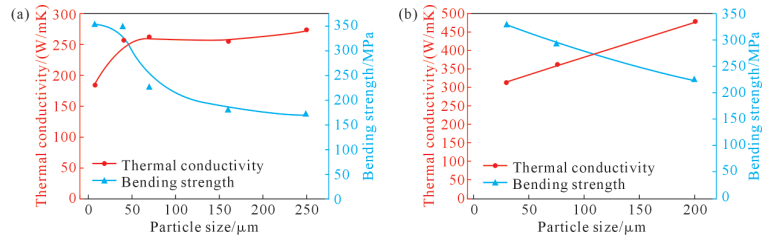

碳与金属间天然的传热不匹配,是造成界面热阻较高的原因,一个最朴素的想法是减少界面的含量就可以提高热导率。事实也是如此,在保持增强体含量不变时,增大增强体的尺寸,可以减小界面含量,就可以提高复合材料的热导率(图 4)。这也是为何大量文献报道中,高导热碳/金属复合材料一般采用较大尺寸(100 μm 甚至更大)的金刚石或石墨片来作为增强体的原因。但还需要指出,单纯依赖大的尺寸会带来碳增强体含量难以提高、 孔洞难以弥合的问题, 不仅导致更高热导的复合材料获得困难,而且降低复合材料的抗弯强度(图 4)。

图 4 颗粒尺寸对 热导率和抗弯强度的影响:(a) SiC/Al, (b) 金刚石/铝。

图 4 颗粒尺寸对 热导率和抗弯强度的影响:(a) SiC/Al, (b) 金刚石/铝。

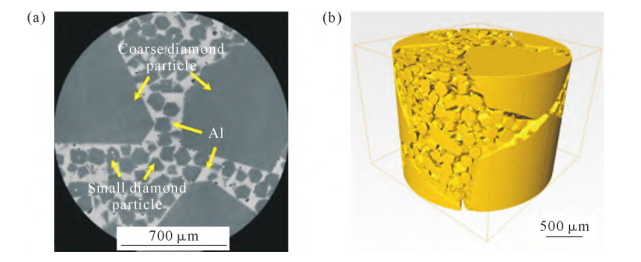

近年来一个替代的方法是采用粗-细混搭的金刚石来提高碳增强体的堆垛密度。LI 等通过尺寸相差 10 倍左右的粗、细两种金刚石颗粒来进行铝基体的浸渗,获得了含量超过 70%且较为致密的金刚石/铝复合材料(图 5),其热导率达到 1 000 W/(m·K)

以上,是铝基体热导率的 4.5 倍以上。

图 5 粗、细双模金刚石颗粒增强铝基复合材料:(a) 金相组织,(b) 三维 CT。

通过调控界面降低界面热阻,从而提高热导率,是碳/金属复合材料高热导研究更重要的焦点。经过多年的发展, 国内外研究人员已经开发出包括碳的表面涂覆以及金属合金化等诱导界面反应在内的技术途径,通过在碳与金属之间形成具有浸润性的界面层,极大改善了碳与金属的界面结合。目前界面层的成分设计已形成了一定的初步规则, 包括与碳的亲合力、与金属的浸润性、在金属中的固溶度等。

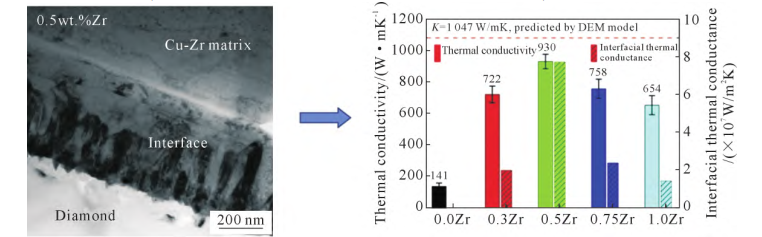

为实现碳与金属的亲合力, 并降低改性元素在金属基体中固溶引起的热流散射,一般选用低固溶、强碳化物形成元素 B、Cr、Mo、Ti、W、Zr 等, 通过化学反应与碳界面相容,成为目前界面改性的普遍选择。以金刚石/Cu 复合材料为例,由于 Zr 在 Cu中溶解度极小,添加微量的 Zr 可在液相浸渗时与金刚石发生原位反应,控制 Zr 的添加量可以生成数百纳米的具有致密结合的 ZrC 层(图 6),获得接近理论模型预测的热导率。

图 6 添加 Zr 时金刚石 /Cu 复合材料的界面结构与热导率值。

此外, 界面层与金属需要良好浸润, 如 WC、Cr3C2、TiC、ZrC 与液相铜的润湿角依次增大,WC 与铜在 1 423 K、10-3 Pa 下, 润湿角甚至低至 17°,可极大减小弱结合,增加致密度,并缓解界面处的热阻,使复合材料的热导率显著提升。

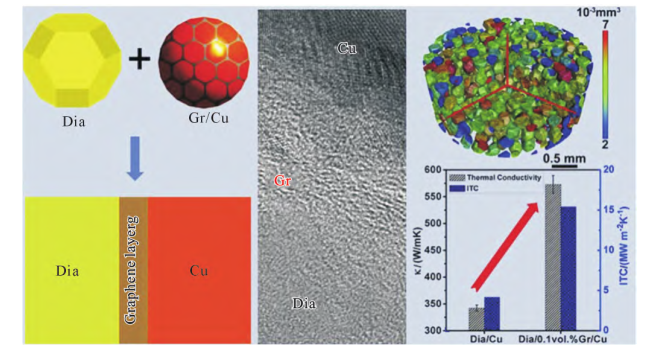

除了以上碳化物改性,还有少量文献采用石墨烯对界面进行改性缓解界面传热失配。CAO 等通过在铜粉表面原位生长石墨烯, 随后与金刚石进行复合,结果发现仅加入 0.1 %(体积分数)的石墨烯,使其分布在金刚石与铝之间, 便可使复合材料热导

率从 350 W/(m·K)提高到 570 W/(m·K)(图 7),提升效果显著。

图 7 石墨烯作为金刚石与铜过渡层的金刚石/铜复合材料的结构和性能

图 7 石墨烯作为金刚石与铜过渡层的金刚石/铜复合材料的结构和性能

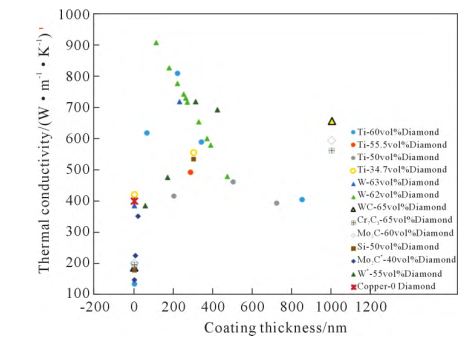

从已有研究来看,经界面改性后,碳/金属复合材料热导率有显著提高, 但与理论值相比仍有一定差距(100~250 W/(m·K)),其原因主要有 2 个:①界面层与碳、金属的传热失配。现有的界面层筛选多基于 AMM 模型, 认为界面两侧声子速度匹配即可增加声子穿透率, 而忽略了界面两侧声子频谱的匹配性,因而无法反映界面层加入对界面热阻的真实影响,这导致界面层成分优化存在偏差。这是引起界面调控效果仍不理想的一个根源。②界面层本征热导低、厚度偏大(一般>200 nm),在改善界面结合同时也引入了额外界面热阻,且由于其本征热导远低于碳和金属。限于界面调控工艺水平,纳米尺度界面层(尤其是 100 nm 以下)对复合材料导热性能影响的研究非常有限。极少数实验表明,当W-W2C-WC界面改性层厚度从 240 nm 降至 150 nm 时,复合材料热导率从 597 W/(m·K)提高至 741 W/(m·K),厚度进一步降至 110 nm 时,热导率可达 907 W/(m·K)(图 8)。由此可见,纳米尺度界面层下的热导率仍有较大探索空间和开发潜力。 图 8 不同界面层厚度的金刚石/铜复合材料的热导率

图 8 不同界面层厚度的金刚石/铜复合材料的热导率

纳米尺度下,当界面层厚度与载流子自由程相当或更低时,载流子输运机制逐渐由扩散输运转变为弹道输运,一部分载流子将不经历散射过程直接到达另一边界。此时,载流子的散射很大程度来源于界面,因而界面层厚变化直接影响载流子的传输效率,使得界面热导呈现尺寸效应,一般表现为热导率随尺寸的增加而增大。由于界面热阻同时受界面层厚、界面层本征热导率以及界面层与两侧材料声子透过率的影响,因此,纳米尺度范围内,界面层类型、界面层厚与界面热阻呈现复杂关系,但目前尚无相关研究。

2.3 高热导碳/金属复合材料构型调控

传统的碳/金属复合材料中碳增强体大多以颗粒形式离散分布,只有体积含量超过渗流阈值时才能形成热扩散网络,实现较高的传热效率。近年来研究发现,碳增强体通过空间分布、不同尺寸或不同类型碳增强体混杂等方式,在复合材料中构建出高速热扩散通道,可以在相同的碳增强体含量下获得更高的热导率。这也是近年来碳/金属复合材料高热导的发展方向。

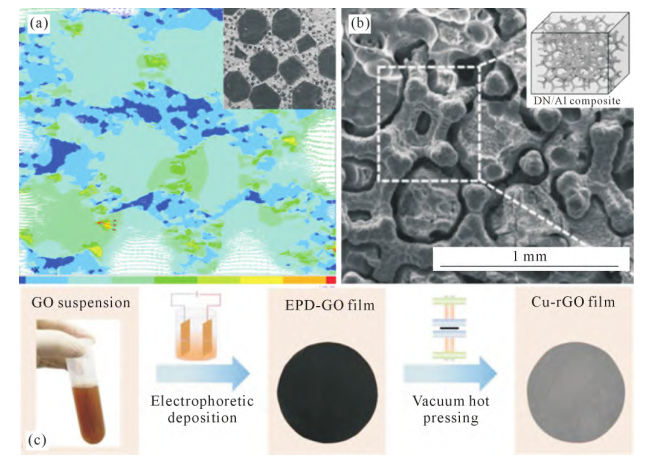

2018 年,日本秋田大学联合日本住友精密工业株式会社报道了采用高导热(~2 000 W/(m·K))微米碳纤维 (VGCF) 与碳纳米管 (CNT) 混杂构型的60% VGCF-0.2% CNT/Al 复合材料,其沿 x 方向热导率高达 719 W/(m·K),得益于 CNT 在 VGCF 间的连通作用其 y 方向热导率也有 217 W/(m·K)。中国研究机构也积极开展构型化设计研究,Xie 等制备了粗-细双尺寸金刚石混杂增强铜基复合材料, 双尺寸混杂可在低含量下形成热扩散通道,热导率高达 853 W/(m·K)(图 9a);ZHANG 等构建了金刚石三维连续骨架,仅加入 4.6%(体积分数)即使铝的热导率从 220 提高到 315 W/(m·K)(图 9b);Li 等构建石墨烯层状膜,热量可在石墨烯膜中高速扩散(图 9c),从而将石墨烯/铜复合材料的热导率首次提高到 600 W/(m·K)以上。这些有益的探索显示出构型化设计,构建热扩散通道,可极大提升碳增强体导热效率,从而有望降低碳增强体的含量来提高制备加工的工艺性。

除此之外, 对碳增强体的构型化设计还存在改善综合性能方面的优势。例如,Hu 等对 CNT 和石墨烯进行混杂构型设计,获得的新型碳增强体强度达到 1 GPa,热导率也有1056W/(m·K),可加工性和力/热综合性能优于金刚石和热解石墨,有望应用于碳/金属复合材料中, 实现高力/热性能和可加工性的多重突破。

图 9 几种典型高导热的构型化碳/金属复合材料:(a) 双尺寸混杂金刚石/铜, (b) 连续网络金刚石/铝, (c) 层状石墨烯/铜复合材料。

以上研究为碳/金属复合材料构型设计提供了重要的启示,即通过碳增强体空间分布或多种碳增强体混杂的合理构型化设计,在提升复合材料综合性能方面具有极大发展空间。构型化设计涉及优化的参量较多,除了需要考虑制备技术与工程应用可能性,如何科学设计还需要依靠理论计算给予指导,才能提升反复试错模式的研发效率。

2.4 近终成型技术

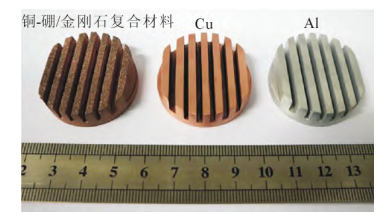

近终成型技术是突破碳/金属复合热沉材料尤其是含金刚石的热沉材料制备流程长、加工成本高等问题的重要途径。传统粉末冶金和液相浸渗是制备碳/金属复合材料的主要方法,一般适合进行简单规则形状样件的近终成形。首先需要按照最终样件形状对模具进行预先设计,随后将碳增强体或碳/金属粉末填充至模具,最后进行液相浸渗或粉末热压成型。张永建等利用预制模具结合浸渗法制备出翅片形金刚石/铜热沉材料, 其中金刚石含量高达67%(体积分数)(图 10)。

图 10 金刚石/铜-硼复合材料、铜、铝翅片形热沉材料。

对于形状稍复杂复合材料的样件, 则需要基于预制坯体的浸渗技术。预制坯体的近净成形是复合材料近净成形的关键和基础,其中粉末注射、凝胶注模 、3D 打 印 成 形 等 方 法 已 经 广 泛 应 用 于 第 三 代SiC/Al 热管理材料的预制坯体制备,经过后续的浸渗,可制备多种复杂形状,体积分数高达 68%的SiC/Al 复合材料。

目前预制坯体浸渗技术制备碳/金属复合材料的报道还不多。由于热沉用碳/金属复合材料中碳增强体一般尺寸较大(>100 μm),且碳之间的烧结性较差,导致碳预制坯成型困难。任淑彬等采用有机石蜡等作为注射成形载体, 通过粉末注射成形后进行高温处理,发现金刚石预制坯几乎无法烧结。粉末注射所使用的有机物粘结剂对后续坯体的完整性和可调的碳含量也有影响, 如研究报道酚醛树脂作为粘结剂, 相比于聚乙烯醇, 能均匀包裹金刚石颗粒,脱脂后残留的无定形碳起到支撑和造孔的作用。但这些残留的碳又可能影响性能。

一些报道还指出, 在高温脱脂烧结过程中碳增强体如金刚石存在热损伤和石墨化,这对材料热性能可能产生不利影响。由此可见,热沉用碳/金属复合材料的近终成形与传统 SiC/Al 复合材料有明显不同, 碳增强体大的尺度和较差的烧结性对预制坯体制备工艺要求高得多, 尚需对粉末注射成形和后续烧结成坯中的有机物筛选、黏结剂比例、金刚石预处理、烧结工序等进行优化。

此外,国内外研究仅聚焦碳/金属复合材料制备及性能研究,很少关注基于碳/金属复合材料的功率半导体组件高效热控构件设计、加工/研磨、表面处理和封装技术的研究,也缺乏碳/金属复合热管理材料在近服役工况下的性能和效能评价的研究, 导致碳/金属复合材料这种高性能热沉材料在高功耗散热领域的应用严重滞后。

03 结束语

综上所述,碳与金属声子振动频谱不匹配,导致高的界面热阻,是碳/金属复合材料热导率低于理论值的主要原因。传统热传导理论计算难以真实反映界面两侧声子振动频谱匹配,也缺乏构型、界面耦合的宏微观多尺度分析,导致碳/金属高界面热阻这一瓶颈难题尚无法突破。一方面必须发展第一性原理/分子动力学-有限元耦合计算方法, 实现传热的多尺度理论计算,对界面和构型设计提供理论指导;另一方面,在理论指导下进行纳米尺度的界面成分/厚度调控以减少界面热阻, 对碳增强体进行合理化空间分布及混杂等构型设计,开辟热扩散高速通道,并充分发挥多种碳材料的优势性能。另外,现有近终成 形技术尚难适应热沉用碳/金属复合材料,还需要发展一体化近终成形技术,突破制约碳/金属复合材料制备流程长、材料利用率低的固有难题。最后,尚需针对碳/金属复合材料开展器件的设计、加工、表面处理研究。通过上述研究,有望加快碳/金属复合材料的工程化应用步伐, 解决高技术装备对大功率半导体器件散热的迫切需求。

-

C/C复合材料连接技术研究进展2024-12-06 1760

-

碳/碳复合材料的优点有哪些2024-11-11 1768

-

高性能CPC热沉散热材料2024-06-06 3615

-

电子封装用金属基复合材料加工制造的研究进展2024-03-16 1437

-

复合材料有哪些种类 复合材料有什么优点2024-02-02 4042

-

导热吸波材料研究进展2023-06-26 2067

-

TIM热管理材料碳化硅陶瓷基复合材料研究进展及碳化硅半导体材料产业链简介2023-05-06 4459

-

氮化硼在聚合物导热复合材料中应用研究综述2022-11-17 7622

-

高导热聚酰亚胺电介质薄膜研究进展2022-11-11 3904

-

高导热石墨烯复合材料研究进展2022-11-03 2286

-

六方氮化硼纳米片导热复合材料的研究进展2022-10-10 2391

-

填充型高导热环氧树脂复合材料的研究进展2022-09-13 4875

-

TIM材料碳纳米管填充聚合物基导热复合材料的研究进展2022-08-24 3213

-

高导热覆铜板用绝缘导热填料研究趋势2017-02-04 4306

全部0条评论

快来发表一下你的评论吧 !