SMT贴片线改造过程说明

电子说

描述

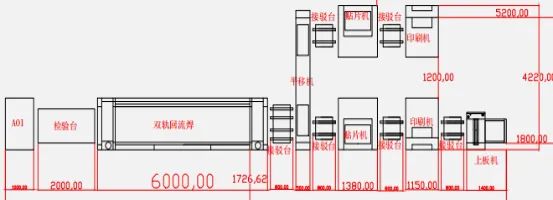

原SMT贴片线

技改缘由

SMT旧贴片设备采购时间为2013年,目前已达到折旧年限。在线体单侧作业时,员工使用半自动印刷机将灯板丝印好后从半自动丝印机移至接驳台,在经过贴片机、回流焊后,人工下板检测,最佳贴片速度15000CPH,实际最快贴片速度只能达到11000CPH。随着灯具产量增加,存在以下问题:空间浪费,搬运浪费。旧贴片设备无法满足组装线生产需求,且旧设备使用年限久元器件老化会导致停线维修等问题,因此需要购买新设备来提高贴片产量。

技改方式

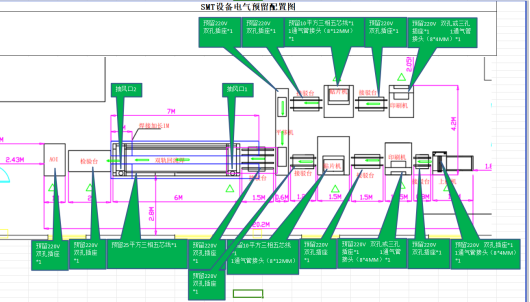

SMT新贴片线采用两线进回流焊(如下图)。新贴片线使用自动上版机、自动锡膏印刷机,节省了人力,只需提前安排人员往上版机料框中备料,将备好料的料框放置在上版机中,就可实现自动上料、印刷,无需安排固定人员印刷锡膏。旧印刷机和贴片机继续使用,配合新设备平移机进入双轨回流焊,可实现双线同时作业。

技改过程

第一步:规划设备布局及抽风空位置灯、提前布置电气线路为设备安装调试做准备。

第二步:设备吊装、安装、调试。

设备厂家原计划用1-2周时间来安装调试SMT设备。为加快安装进度,满足紧张的生产任务需求,我们积极与设备厂家沟通,并提前规划布局,安排SMT员工紧急加班数日完成货架、设备和物料的转移摆放布置;提前布置SMT现场电气线路、排风和吊装方案等。在充分准备和员工积极配合下,最终只用两天时间就完成了新设备的安装调试,极大提升了效率节约了时间成本,避免了安装调试给生产高峰期带来停产的影响。

改造效果

1、节约成本工时(以120P灯板为例)

| 改善前后对比 | ||

| 项目 | 改善前 | 改善后 |

| 人数 | 3 | 4 |

| 工时 | 10H | 10H |

| 贴装数量 | 1149 | 2000 |

| 单人1小时生产 | 38.3 | 50 |

|

效率提升:(50-38.3)/38.3≈30% 成本降低:改善前3*10*30/1149≈0.78 改善后4*10*30/2000≈0.6 成本降低0.78 -0.67≈0.18 |

||

| 说明:人工成本以30元每小时计算 | ||

2、节约成本:以120P灯板为例

单片灯板成本节约0.18元、一天生产约2000片120P灯板、一年工作日时间约为290天

预计一年节省费用:0.18*2000*290=104400元

3、取消夜班降低安全风险同时节约电费;

4、双轨回流焊可同时双线作业减少设备回流焊设备的投入10万元;

5、提高效率:目前双线作业可提升效率30%,后续设备熟练使用还有提升空间。

审核编辑:汤梓红

-

深圳专业smt贴片加工2013-12-25 4413

-

SMT贴片机如何正确操作使用2020-03-02 3702

-

SMT贴片机换料流程2020-04-03 3946

-

SMT贴片加工的三种印刷方式及注意事项2020-03-06 4784

-

关于SMT贴片机在操作过程中的注意事项2020-07-07 4912

-

SMT加工产线对贴片机有哪些要求2021-11-16 1177

-

SMT贴片转线要注意什么?2022-12-14 2032

-

SMT贴片转线/换线注意事项2023-02-03 3937

-

SMT贴片的工序流程是什么2023-04-17 2929

-

SMT贴片加工过程中主要的管控要点是什么呢?2023-05-04 2526

-

SMT贴片机满足生产线要求要具备哪些条件?2023-09-01 1036

-

SMT贴片中的零件安装过程2023-12-18 1435

-

SMT贴片加工:详解smt贴片加工精度2023-12-20 1937

-

SMT贴片加工生产线的生产流程有哪些?2024-01-03 1343

-

MES系统对SMT贴片线管理的好处2025-02-08 691

全部0条评论

快来发表一下你的评论吧 !