MgO-Y2O3烧结助剂对光固化成形Si3N4陶瓷显微结构及性能研究

描述

引言

当前,电力电子器件朝着大功率密度、高频率和高集成化方向快速发展,被广泛应用于新能源汽车、工业机器人、风力发电和高速列车等领域[1]。性能优异的陶瓷散热材料是电力电子设备的重要组成部分,兼具散热、绝缘和支撑作用,能保障设备工况良好和服役寿命[2]。大功率电子器件的工作力学环境愈加严峻和复杂,同时产生大量热应力,对陶瓷散热材料的力学性能提出了更高要求[3]。Si3N4陶瓷因优异的机械性能、抗热震和耐化学腐蚀,作为工程陶瓷材料,已被应用于航天航空和机械工程等领域。Haggerty和Lightfoot[4]计算单晶β-Si3N4的室温理论热导率为200~320 W·m-1·K-1。Si3N4陶瓷兼具高理论热导率、低热膨胀系数、良好的介电性能和优异的力学性能,且可靠性高,其热循环次数远高于Al2O3陶瓷和AlN陶瓷,综合优异的热学和力学性能,Si3N4陶瓷是应用于电力电子器件散热系统的候选材料[5]。

由于其高强度、高硬度和易脆性等特点,难以通过传统方法获得结构复杂的Si3N4陶瓷件。近些年,增材制造技术快速发展,陶瓷无模具快速成形得以实现。其中,光固化成形是一种成形精度高和表面质量好的增材制造技术,其有望通过脱脂和烧结等后处理工艺实现致密化,制备几何结构复杂的高性能陶瓷零部件,促进陶瓷的应用和发展。Si3N4为强共价键化合物,自扩散系数低,需添加烧结助剂以实现烧结致密。光固化成形制备的坯体起始密度低,且目前所报道的光固化成形Si3N4陶瓷的致密度和力学性能均较低,与传统成形所制备的Si3N4陶瓷仍有一定差距,在热学性能方面光固化成形Si3N4陶瓷的研究报道较少。在传统成形方式上,MgO-Y2O3烧结助剂体系已被用于制备高导热Si3N4陶瓷的研究,而对光固化成形Si3N4陶瓷的影响有待深入探讨。

本文采用MgO-Y2O3为烧结助剂,结合气压烧结方法,促进液相的充分流动,提高光固化成形Si3N4陶瓷的致密化程度和性能,系统研究MgO-Y2O3烧结助剂总掺量对光固化成形Si3N4陶瓷相对密度、物相组成、显微结构、热学和力学性能的影响。

1

实验

1.1

原材料

采用商用α-Si3N4(CX-H08,山东青岛瓷兴新材料有限公司)作为粉体原料,以MgO和Y2O3作为烧结助剂,分别来自上海阿拉丁生化科技有限公司和上海麦克林生化科技有限公司。选用1,6-己二醇二丙烯酸酯(HDDA)和乙氧基化季戊四醇四丙烯酸酯(PPTTA)为树脂单体,均来自上海光易化工公司。选用邻苯二甲酸二辛酯(DOP,上海阿拉丁生化科技有限公司)作为增塑剂,选用Disuper S18(广东核心新材料股份有限公司)作为分散剂,选用苯基双(2,4,6-三甲基苯甲酰基)氧化膦(Irgacure 819,巴斯夫股份公司)作为光引发剂。

1.2

浆料制备

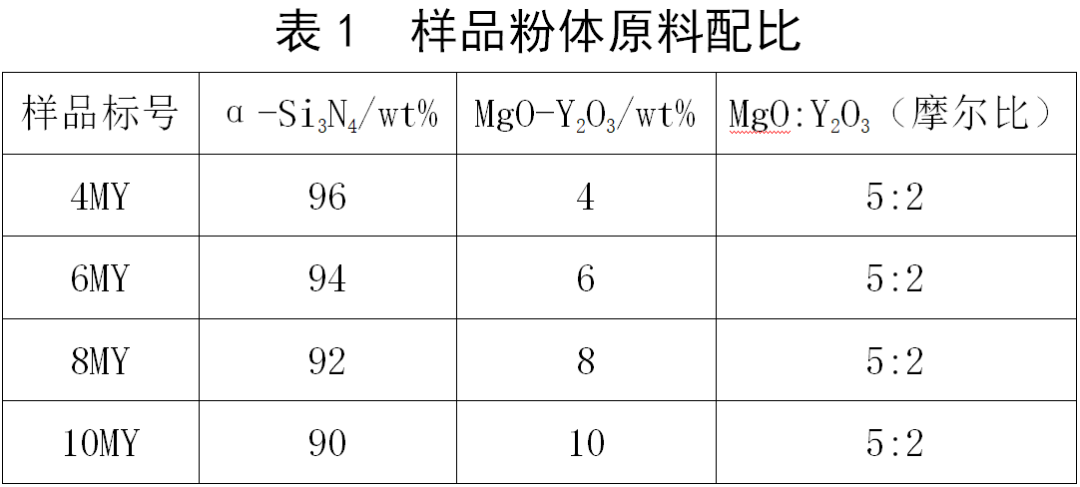

将HDDA、PPTTA和DOP按照一定质量比例混合,获得树脂预混液。按照表1的配方分别称取Si3N4粉末和烧结助剂于聚四氟乙烯罐中,以氮化硅球为球磨介质,无水乙醇为溶剂,通过行星式球磨机以350 r/min的转速球磨4 h,球磨后的浆料烘干,进行100目过筛,获得混合粉体。将树脂预混液、混合粉体、光引发剂和分散剂按一定比例称取,以氮化硅球为球磨介质,并通过均质机(ZYMC-180V,深圳中毅科技有限公司)以2 500 r/min的转速球磨5 min混合均匀,制备固含量为45vol%的Si3N4浆料。

1.3

光固化成形、脱脂和烧结后处理

对45vol% Si3N4浆料进行光固化成形,Si3N4坯体进行真空-空气的二步脱脂工艺。先将坯体置于管式炉(OTF-1200X,合肥科晶材料技术有限公司)进行真空脱脂(升温速率为0.5 ℃·min-1,脱脂温度为500 ℃,保温时间为3 h),随后置于马弗炉(KSL-1200X,合肥科晶材料技术有限公司)进行空气脱脂(升温速率为0.5 ℃·min-1,脱脂温度为450 ℃,保温时间为6 h)。脱脂后的坯体于真空气压烧结炉(ZTQ-60-20,上海晨华科技股份有限公司)进行气压烧结(气氛为氮气,压力为1 MPa,烧结温度为1 850 ℃,升温速率为5 ℃·min-1,保温时间为8 h),获得Si3N4陶瓷样品。

1.4

性能表征

采用阿基米德排水法测试Si3N4陶瓷的密度;用X射线衍射仪(D8 Advance,Bruker,德国)测试Si3N4陶瓷的物相组成;用场发射扫描电子显微镜(SU8220,Hitach,日本)对Si3N4陶瓷的表面进行显微结构观察,利用Nano Measure软件测量统计Si3N4陶瓷的晶粒尺寸;用激光闪光热分析仪(LFA447,Netzsch,德国)测试Si3N4陶瓷的室温热扩散系数,通过公式κ=ρCpα计算其热导率,其中ρ为样品的实际密度,Cp为比热容,采用定值0.68 J·g-1·K-1,α为热扩散系数;将Si3N4陶瓷样品加工成尺寸为25 mm×2 mm×1.5 mm的长条,用电子万能试验机(AGS-X,Shimadzu,日本)测试样品的三点抗弯强度,跨距为20 mm,每组样条至少5根,取平均值。

2

结果与讨论

2.1

相对密度和物相分析

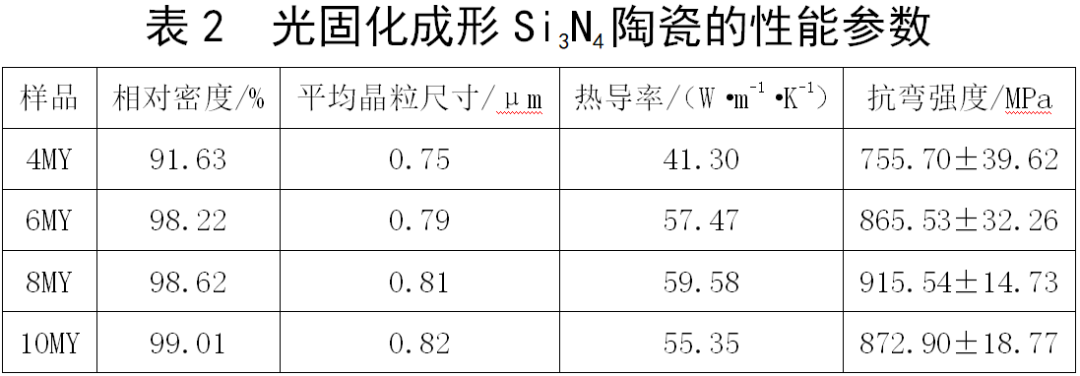

表2列出了光固化成形Si3N4陶瓷的性能参数,体现了MgO-Y2O3烧结助剂总掺量对光固化成形Si3N4陶瓷相对密度、平均晶粒尺寸、热导率和抗弯强度的影响。当烧结助剂总掺量为4wt%时,因坯体较低的粉体堆积密度和烧结助剂的不足,烧结过程中驱动力低,样品的相对密度仅为91.63%。烧结助剂总掺量增加至6wt%时,样品的相对密度大幅提高至98.22%,基本实现完全致密化。并且随着烧结助剂总掺量继续增加,烧结体的相对密度逐渐提高,8MY和10MY的相对密度分别为98.62%和99.01%。烧结过程中,烧结助剂MgO和Y2O3与Si3N4及Si3N4粉体表面的SiO2层反应形成Y-Si-Mg-O-N液相,添加足够的烧结助剂有利于烧结过程中形成充足的液相并降低液相的粘度,促进颗粒重排和溶解-沉淀的进程,从而促进Si3N4陶瓷的致密化。

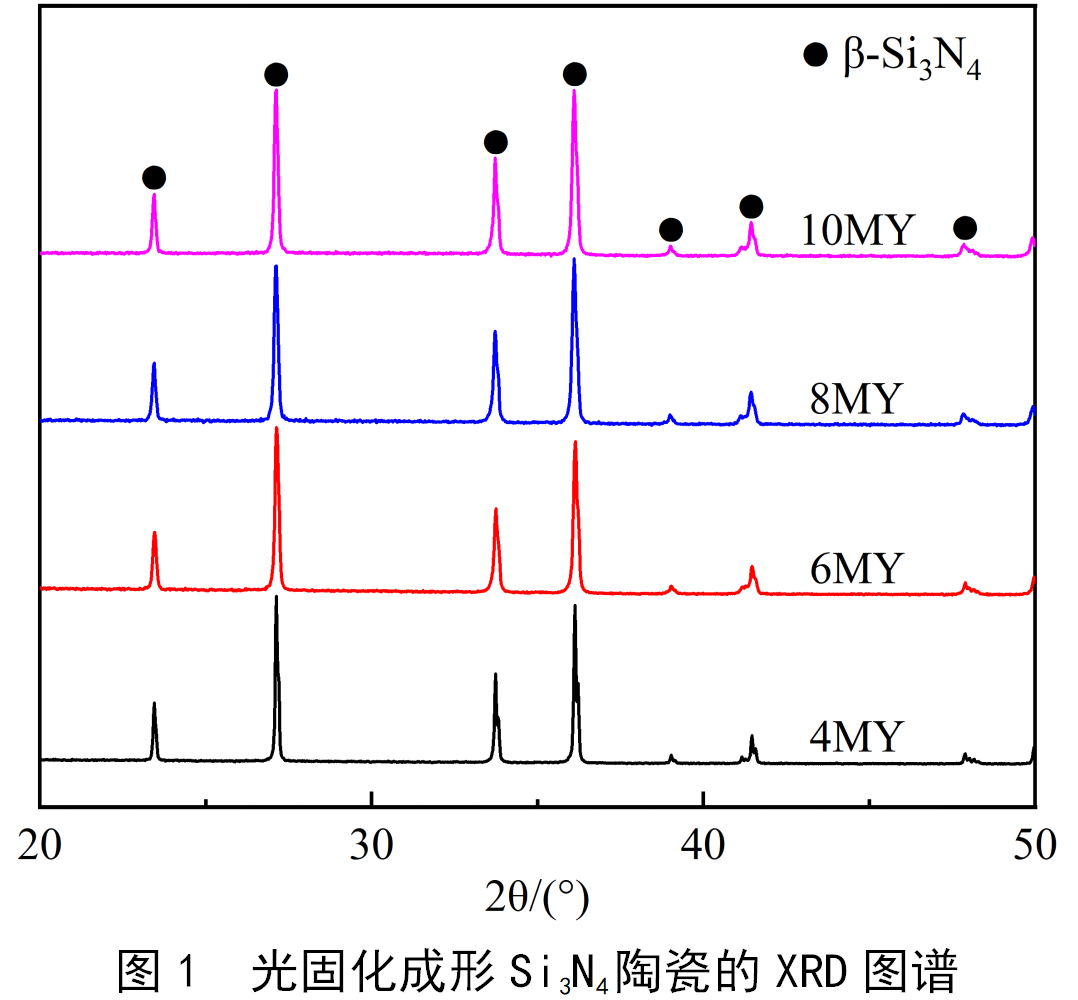

图1为光固化成形Si3N4陶瓷的XRD图谱。由图可知,β-Si3N4为所有样品的主相,未检测到α-Si3N4,表明所有样品已完全实现α相转化为β相的相变。同时未检测到任何含Mg或Y的晶体相,表明液相在烧结冷却之后以玻璃相的形式存在,未能形成结晶相。

2.2

显微结构

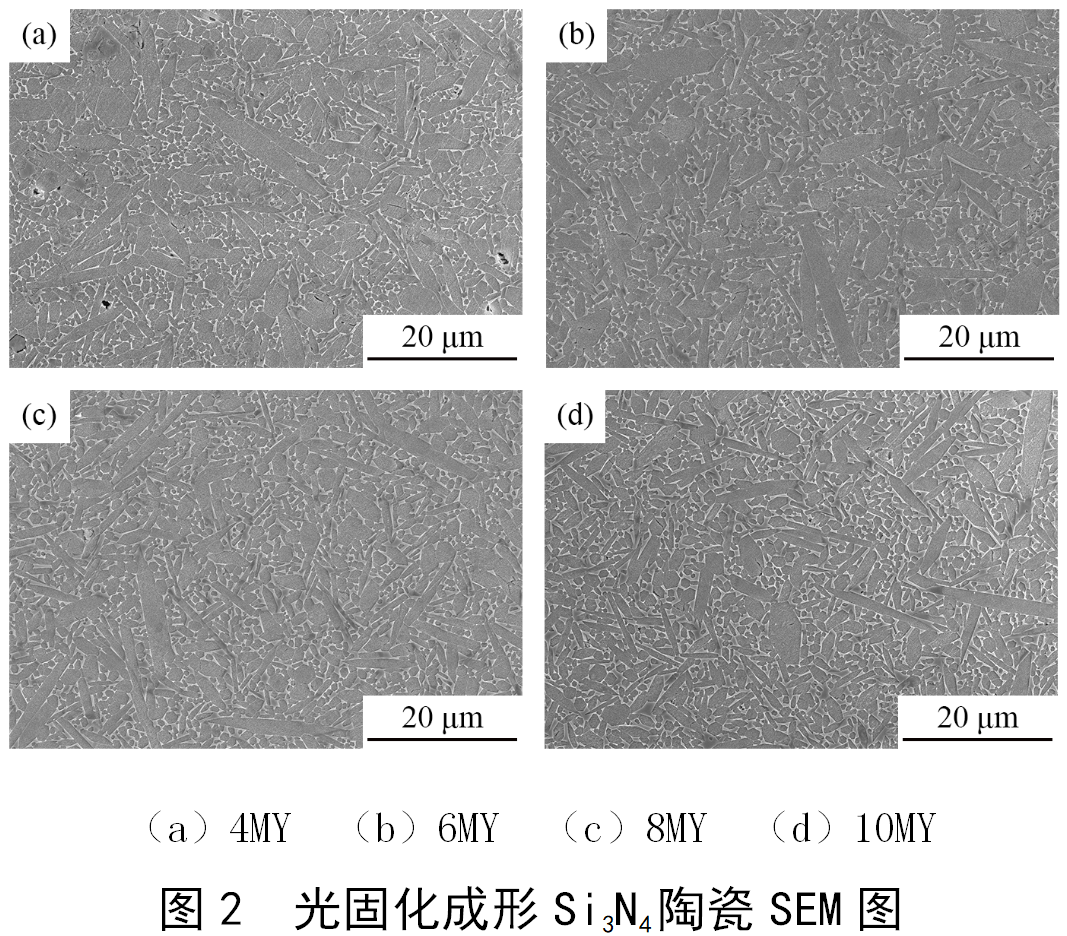

图2为光固化成形Si3N4陶瓷SEM图,致密性较差的4MY存在气孔,而其他样品均未发现,进一步证实掺杂了6wt%至10wt%烧结助剂样品的高致密化程度。所有样品均为由细长棒状晶粒和细小基体晶粒组成的双峰显微结构,深灰色区域的Si3N4晶粒周围分布着浅灰色区域的晶界相,且集中分布在Si3N4多晶交叉处。而随着烧结助剂掺量的增加,样品含有更多晶界相。烧结助剂掺量相对较少的4MY和6MY出现明显的不均匀生长,液相富集的区域出现局部晶粒长大,而8MY和10MY展现了较好的均匀性。

随着烧结助剂总掺量的增加,光固化成形Si3N4陶瓷平均粒径逐渐增大,当掺量为10wt%时,达到最大值,为0.82 μm。同时,小于0.5 μm的细粒径晶粒占比分别为28.82%、18.30%、17.30%和11.11%,细粒径晶粒的占比逐渐减少,说明MgO-Y2O3烧结助剂的增加,有利于光固化成形Si3N4的晶粒生长。

2.3

热导率

随着烧结助剂的增加,样品的热导率先增大后降低,并且8MY的热导率最高,为59.58 W·m-1·K-1。当烧结助剂添加量不足时,样品的相对密度较低,孔隙会阻碍声子传热,降低样品的热导率。增加烧结助剂的含量,不仅能促进烧结致密化,减少样品的孔隙,同时促进了光固化成形Si3N4晶粒尺寸长大。晶粒尺寸不直接影响Si3N4陶瓷的热导率,但Si3N4晶粒的生长有利于通过溶解-沉淀过程实现晶格净化,即通过提高Si3N4晶粒尺寸,可减少Si3N4晶粒的晶格氧等缺陷,获得更多纯净且缺陷少的大长棒状β-Si3N4晶粒,从而提高其热导率[6]。当烧结助剂从4wt%提高至8wt%时,虽然烧结助剂的增加会导致晶界相含量增加,但此时致密度提高和晶粒尺寸增大对热导率的影响更占主导地位。同时Y2O3对氧具有较强的亲和力,能有效去除Si3N4的晶格氧等缺陷,减少晶格的硅空位,从而提高Si3N4陶瓷热导率[7]。而当烧结助剂含量进一步增加至10wt%时,过多的低热导率晶界相形成,增强了声子散射现象,导致样品的热导率降低至55.35 W·m-1·K-1。

2.4

力学性能

随着烧结助剂的增加,样品的抗弯强度先增大后减小,且在掺量为8wt%时达到最大值,为915.54 MPa。可见Si3N4陶瓷的致密度和显微结构对其力学性能有重要影响,样品4MY因致密性差,力学性能大幅度降低。当烧结助剂总掺量大于6wt%时,所有样品都具有较高的致密化程度,抗弯强度均大于860 MPa。同时,4MY和6MY的晶粒生长不均匀同样会导致抗弯强度的降低,而10MY因晶粒尺寸的增大和过多的玻璃相形成,其抗弯强度也有所降低。总之,添加MgO-Y2O3烧结助剂,能促进液相充分流动和颗粒重排,提高样品的致密度,有效改善其力学性能。

3

结论

本文以MgO-Y2O3作为烧结助剂,并调控烧结助剂总掺量,利用光固化成形技术,结合1 850 ℃气压烧结工艺,制备了高致密化程度和高性能的光固化成形Si3N4陶瓷。添加MgO-Y2O3作为烧结助剂,可促进光固化成形Si3N4陶瓷的致密化进程和晶粒生长,且改善显微结构的均匀性,提高材料的力学和热学性能。

(1)随着MgO-Y2O3烧结助剂总掺量的增加,光固化成形Si3N4陶瓷的致密化程度和平均晶粒尺寸均逐渐增大,当总掺量为10wt%时,相对密度和平均晶粒直径分别为99.01%和0.82 μm。

(2)随着MgO-Y2O3烧结助剂总掺量的增加,光固化成形Si3N4陶瓷的热导率和抗弯强度均呈先增大后降低的趋势,并在总掺量为8wt%时,达到最大值,分别为59.58 W·m-1·K-1和915.54 MPa,而当总掺量大于8wt%时,过多玻璃相的形成,会降低光固化成形Si3N4陶瓷的热学和力学性能。

审核编辑:刘清

-

PCB电路板UV光固化2013-01-16 0

-

光固化3d打印执念 2022-11-22

-

纳秒激光脉冲诱导硅表面微结构2010-04-22 0

-

退火对Fe(200 nm)/Si系统中硅化物的形成和微结构的影响2010-04-24 0

-

低介电常数微波介质陶瓷基覆铜板的研究2017-09-19 0

-

光固化3D打印机滑块2018-07-18 0

-

光固化3D打印的模型清洗工作2021-03-22 0

-

体视学及其在古陶瓷中的应用2009-08-21 502

-

Ba5(Nb1–xSbx)4O15微波介电陶瓷的低温烧结2010-01-04 396

-

生坯密度对烧结Nd-Fe-B磁体微结构与磁性能的影响2010-02-07 743

-

树脂基三维立体光刻陶瓷浆料性能研究的详细说明2020-05-18 671

-

综述高导热氮化硅陶瓷基板研究现状2022-12-01 2915

-

不同掺量YF3氟化物助剂对Si3N4显微结构及热导率的影响2022-12-19 1239

-

多孔氮化硅陶瓷天线罩材料制备及性能研究2023-04-16 1506

-

厚金属显微结构的提升技术2023-09-06 234

全部0条评论

快来发表一下你的评论吧 !