数智赋能 精益制造 | 中软国际助力铝业客户激活发展新动能!

描述

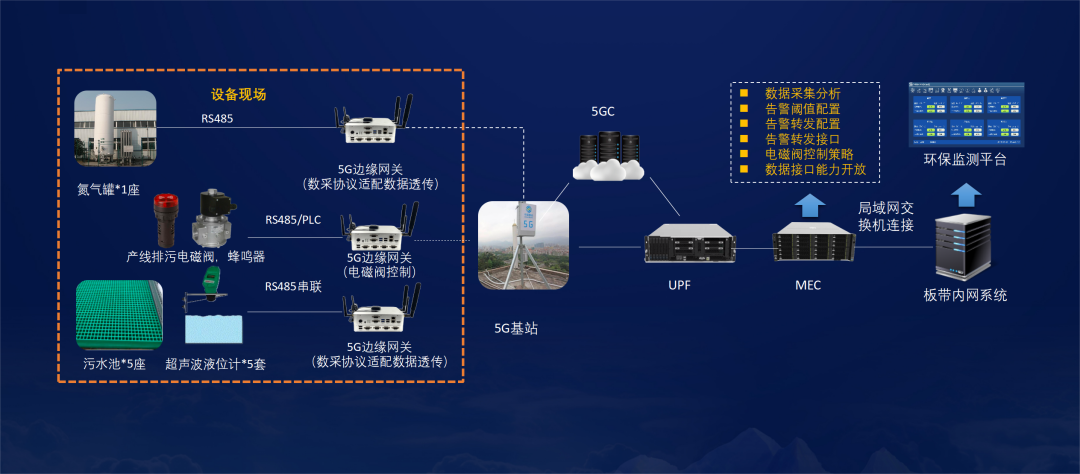

铝作为重要的有色金属之一,在有色金属工业中占有重要地位。国家各部委多次发文,要求切实引导有色金属企业智能升级,加快推动有色(铝)行业数字化转型。中软国际基于多年对传统工业场景的深入研究,结合对5G、人工智能等技术的深刻理解,通过物联网将生产线上的每个节点紧密相连,构建了“一网、一平台、三中心、N应用”的智慧铝业解决方案整体架构。

▲中软国际智慧铝业解决方案整体架构

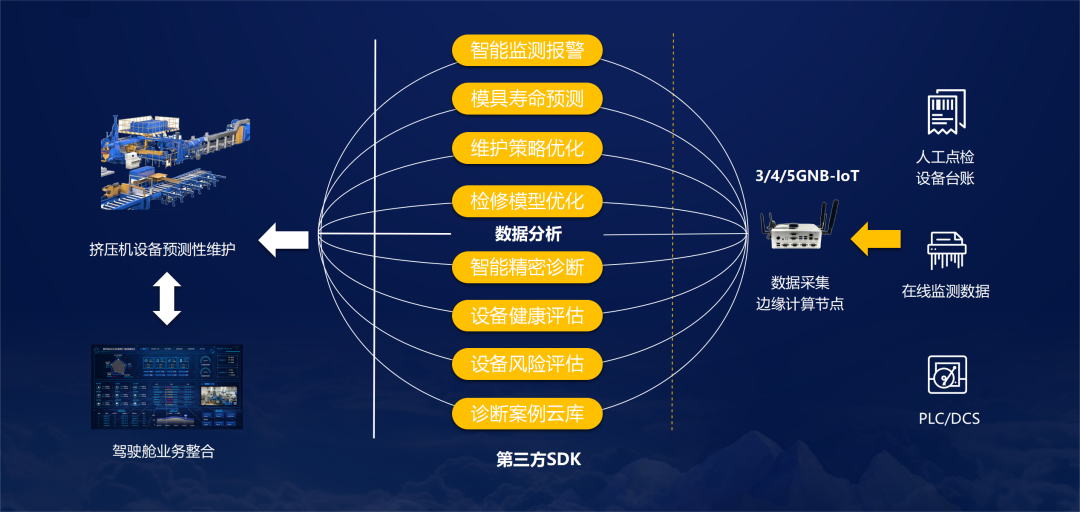

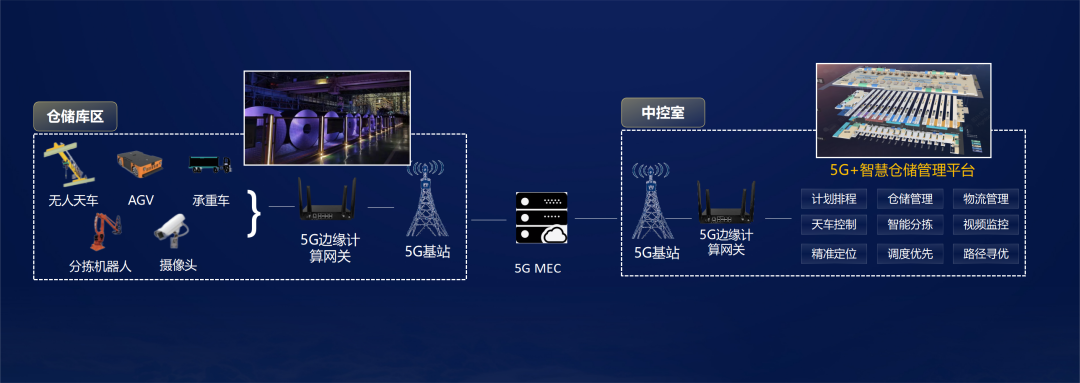

此外,该系统还融入柔性制造、3D数字孪生、WMS智能仓储、UWB高精度定位以及AI视觉检测、AR管理、智慧物流等应用,为铝冶炼及铝加工行业提供全方位智能生产和管理解决方案。通过这些集成应用,生产辅助系统提升了生产的灵活性和适应性,实现了资源的高效利用和环境风险的降低,推动铝业企业的高质量发展。

效率应用提升充分展现中软国际智慧铝业解决方案对铝业生产流程的优化。首先铝土矿智能分类和定级系统、AI机器视觉,在产品表面质量监测中的应用,以及无人天车和自动化包装线的引入,极大提高物料处理的效率和精确性。其次,无人值守的称重应用和包装型材的AGV智能搬运可进一步减少人工操作。黑灯库房的应用则在提升仓储效率的同时减少了能源消耗。这些应用共同协作,优化了生产过程,降低了能源和人力成本,还提高了整体生产质量,使铝业企业的运营更加高效。

全厂设备联网率不足15%; 生产过程中人力、效能、营配、供应链成本居高不下; 现有业务系统及组网形态呈离散化,黑箱化、孤岛化; 现有IT架构与疫情时代企业运营管理提质增效需求不匹配; 设备运维等环节响应相对滞后等;

原文标题:数智赋能 精益制造 | 中软国际助力铝业客户激活发展新动能!

文章出处:【微信公众号:中软国际】欢迎添加关注!文章转载请注明出处。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 中软国际

-

深圳恒兴隆|制造业的新星:高光超精电主轴的崛起...2024-05-13 0

-

邀请函 | 高交会“赋能升级 智造未来”2019中国智能制造发展高峰论坛2019-11-14 0

-

精益管理是实现智能制造的基石2019-08-08 2217

-

精益生产与人工智能:共创智能制造新篇章!2023-12-29 585

-

人工智能赋能制造业:精益转型的新机遇2024-03-05 448

-

数字化赋能,精益生产再升级——打造智能制造新篇章2024-03-20 668

-

研华DataInsight助力制造业精益生产,引领数智制造大势2024-04-26 528

-

构建数字化精益生产体系,提升制造业竞争力新策略2024-06-04 660

-

中软国际助力唐山数字机器人产业高质量发展2024-07-12 496

-

中软国际为光明区新质生产力发展注入新动能2024-08-02 755

-

中软国际智云数智平台助力教育数智化转型2024-09-19 331

-

中软国际数智员工服务方案助力政务数字化转型2024-09-19 456

全部0条评论

快来发表一下你的评论吧 !