人形机器人核心技术之行星滚柱丝杠应用

机器人

描述

一、人形机器人风起

1927年,美国西屋公司制造了世界上第一台人形机器人“Televox”。1972年早稻田大学开发全球全尺寸人形机器人WABOT-1,其具备双腿步行和日语对话的能力。

2000年本田公司推出人形机器人ASIMO,其代表了人形机器人系统高度集成的发展阶段,具备高度精细的仿人动作和人工智能。2016年,波士顿动力公司推出人形机器人Atlas,具有极强的平衡性和越障能力,能够承担危险环境搜救任务。

2020年,美国敏捷机器人公司成功推出第一款商业化出售的双足机器人Digit,售价25万美元,其能够在无人干涉的环境下自行选定搬动箱子,适用于物流、仓储、工业等多种应用场景。2022年,特斯拉人形机器人在AI Day亮相,再度掀起了人形机器人如何走向商业化、量产化的浪潮。

相比之下我国人形机器人起步较晚。2000年国防科技大学独立研制中国第一台具有人类外观特征、可以模拟人类行走与基本操作功能的类人型机器人“先行者”。2018年,优必选发布第一代Walker机器人,实现了中国双足机器人行走能力的突破。

2023年8月,宇树科技发布国内第一台能跑的全尺寸通用人形机器人H1,并预计于今年第四季度左右开始发货。2023年11月,与总书记同框的傅利叶人形机器人GR-1从芯片到零部件国产化率超90%,目前已经在做小批量量产。2023年12月1日,深圳市优必选股份有限公司通过上市聆讯,即将在港交所主板上市,成为“人形机器人第一股”。

随着优必选、傅利叶智能、达闼机器人、宇树科技、小鹏、科大讯飞、智元机器人、追觅科技等公司,以及北京理工大学、浙江大学、国防科技大学、哈尔滨工业大学、上海理工大学机器智能研究院等科研院所的不断钻研,我国人形机器人产业迎来发展热潮。

根据人民网研究院发布的《人形机器人技术专利分析报告》报告数据显示,中国已累计申请6618件人形机器人技术专利领先欧美日韩等国家及地区,位居全球第一;中国企业优必选在人形机器人有效专利数量全球第一。

2023年10月,工业和信息化部印发《人形机器人创新发展指导意见》,指出到2025年,人形机器人创新体系初步建立,“大脑、小脑、肢体”等一批关键技术取得突破,确保核心部组件安全有效供给。整机产品达到国际先进水平,并实现批量生产,在特种、制造、民生服务等场景得到示范应用,探索形成有效的治理机制和手段。

《意见》明确了未来发展方向和重点任务,为人形机器人产业的有序发展提供了明确的路径,我国人形机器人产业进入量产前夕。

二、顺势而起,关注行星滚柱丝杠等高价值环节

人形机器人集成人工智能、高端制造、新材料等先进技术,有望成为继计算机、智能手机、新能源汽车后的颠覆性产品,将深刻变革人类生产生活方式,重塑全球产业发展格局。

当前,人形机器人技术加速演进,已成为科技竞争的新高地、未来产业的新赛道、经济发展的新引擎,发展潜力大、应用前景广。GGII认为,随着人形机器人产业进入量产前夕,人形机器人高价值、高壁垒核心零部件环节将迎来发展机遇期。

行星滚柱丝杠是人形机器人“肢体”的核心组成部分,是我国人形机器人产业突破“肢体”关键技术的重要一环。以特斯拉机器人Optimus为例,Optimus躯干共有28个关节,旋转关节和直线关节各14个,其中直线关节或采用了大、中、小三种共计14个反向式行星滚柱丝杠,行星滚柱丝杠价值量占比13.8%。

人形机器人行星滚柱丝杠应用示意图

资料来源:新剑传动官网,GGII整理

三、什么是行星滚柱丝杠?

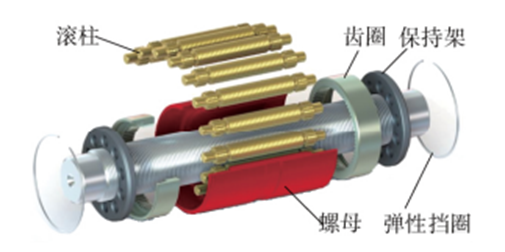

行星滚柱丝杠是将旋转运动转化为直线运动,传动单元为丝杠及螺母之间的滚柱,其由行星架、内齿圈、螺母、滚柱、丝杠等组成,克服了传统液压传动装置固有的“跑、冒、漏、滴”等环境适应性差、可靠性低、使用维护性差等缺点,且综合了行星齿轮传动、谐波齿轮传动、滚珠丝杠、滚针轴承等机构的优点。

通过在主丝杠周围布置若干行星螺纹滚柱,大幅增加丝杠传动过程的接触面和受力面,从而具备了“高承载、高效率、高精度、高可靠性”等优点。

行星滚柱丝杠内部结构示意图

标准式行星滚柱丝杠运动简图

资料来源:《行星滚柱丝杠运动原理及有限元分析》,GGII整理

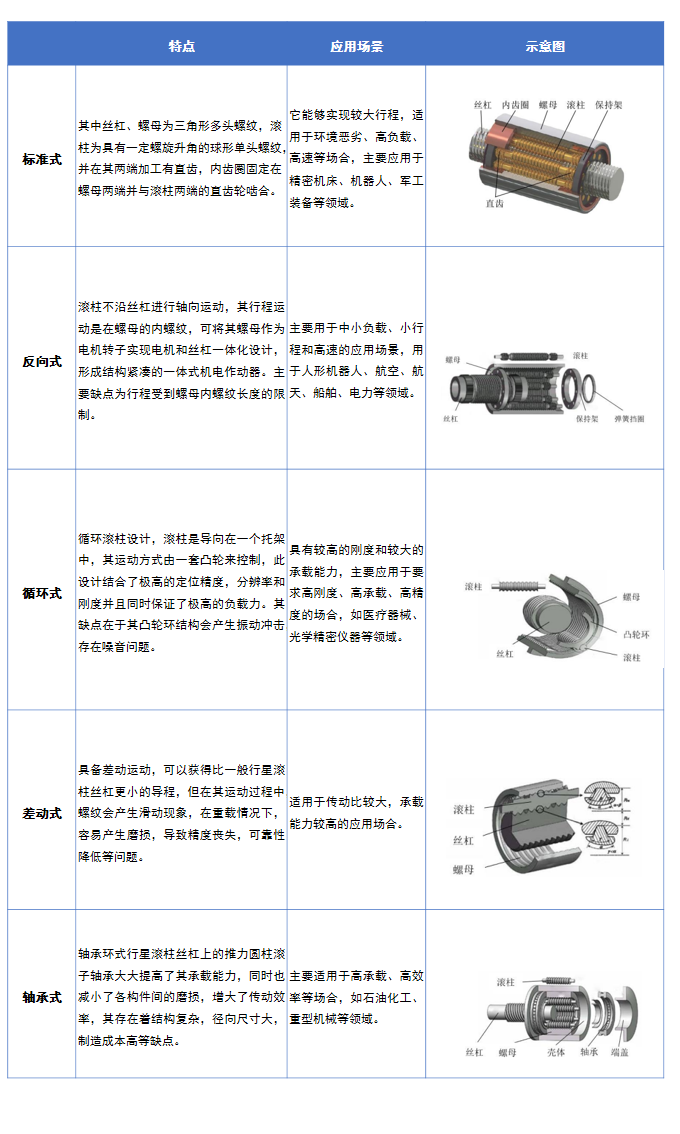

行星滚柱丝杠根据其结构组成及运动关系的不同可分为标准式行星滚柱丝杠、反向式行星滚柱丝杠、循环式行星滚柱丝杠、差动式行星滚柱丝杠、轴承环式行星滚柱丝杠。各自特点及应用场景如下所示:

行星滚柱丝杠的种类

资料来源:《行星滚柱丝杠传动精度分析与设计》、新剑传动产品技术手册,GGII整理

行星滚柱丝杠与滚珠丝杠的主要区别是行星滚柱丝杠负载的传递单元使用螺纹滚柱而不是滚珠,能够承受更高的静态负载和动态负载,静载为滚珠丝杠的3倍,寿命为滚珠丝杠的15倍。同时,具有更强的刚度和抗冲击能力,可以提供更高的转速及更大的加速度。

此外,行星滚柱丝杠为螺纹传动,螺距设计范围更广,行星滚柱丝杠的导程可以比滚珠丝杠更小。

行星滚柱丝杠与滚珠丝杠对比情况

资料来源:《行星滚柱丝杠副滚柱塑性成形的探讨》,GGII整理

四、行星滚柱丝杠技术壁垒在哪?

1、丝杠精度

行星滚柱丝杠副是通过螺纹啮合来实现精密传动,因此滚道表面粗糙度宜采用较高精度等级。同时,行星齿轮的齿形较小,为了保证行星滚柱丝杠副的装配精度,齿轮副也应采用较高加工精度等级。

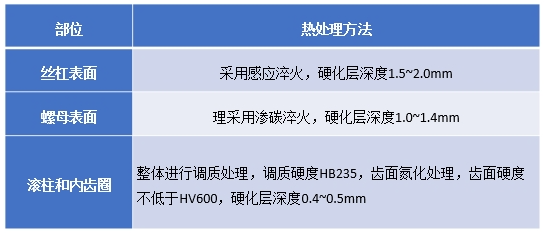

2、表面热处理

热处理的作用是改善行星滚柱丝杠副各零件的材料性能、切削性能以及消除残余应力。热处理工艺可分为两大类:预备热处理和最终热处理。预备热处理的作用是改善丝杠切削性能、消除残余应力以及为最终热处理做准备,主要工艺包括调质、退火、正火、时效处理等;最终热处理的作用是提高螺纹的表面硬度以及耐磨性。

由于技术设备落后、热处理工艺参数选择不当等原因,导致热处理质量较差、热处理后变形较大,行星滚柱丝杠副的主要损坏形式是接触疲劳磨损,不当的热处理工艺会使得其寿命降低。

行星滚柱丝杠不同部位热处理方法

资料来源:《精密行星滚柱丝杠副工艺制造与传动性能研究》,GGII整理

3、加工制造

行星滚柱丝杠主要有形变误差、制造误差、安装误差等,制造工艺对减小误差十分关键。其中制造环节包括螺纹螺距、螺纹牙型、齿轮齿距、齿轮齿廓、制造偏心等误差,对制造提出了非常高的精度要求。行星滚柱丝杠加工工序如下所示:

行星滚柱丝杠加工工序

资料来源:《精密行星滚柱丝杠副工艺制造与传动性能研究》,GGII整理

螺纹滚柱是传动的关键部分,成形加工工艺和产品质量直接决定行星滚柱丝杠。当行星滚柱丝杠传动机构工作时,多个螺纹滚柱共同承受载荷,避免任何一个螺纹滚柱因承载过大而造成损伤失效。螺纹滚柱作为行星滚柱丝杠传动机构的关键部分,其成形加工工艺和产品质量直接决定行星滚柱丝杠传动机构的装配质量和性能。目前行星滚柱丝杠螺纹包括有轧制(滚轧)、磨制(磨削)等加工方式。

当前,磨削是高精度丝杠螺纹的主要加工方法,磨削的实质是砂轮的表面很多磨粒划擦、刻划和切削工件表面,使用螺纹磨床高速旋转的成型砂轮对加工工件表面进行高速切削,进而获得更高的精度,以滚珠丝杠为例,使用磨削加工最高可达到P1级。

注:根据国家标准《GB/T 17587.3—2017 滚珠丝杠副 第3部分:验收条件和验收检验》,滚珠丝杠分为1、2、3、4、5、7、10共7个精度等级,其中1级(P1)为最高等级。

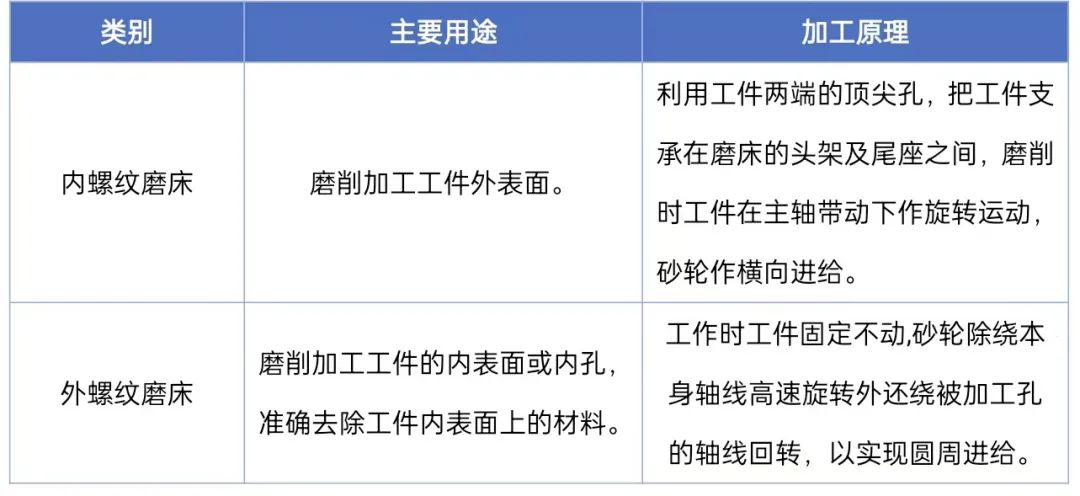

4、加工设备

滚柱丝杠生产过程中,螺纹磨床是提升丝杠精度的关键设备,主要包括内螺纹磨床与外螺纹磨床(或车磨一体),且多从日本、欧洲、美国等国家采购,交付周期长,设备到场后仍需要调试周期。目前国产磨床可以满足C3-C4精度的中端丝杠加工,但批量加工高端丝杠(C0-C2)时,存在出品不稳定现象。

注:C精度等级为日本JIS精度等级标准,分为C0、C1、C3、C5、C7、C106种精度,C3任意300行程内变动量相当于国内P2精度等级,C2相当于国内P1标准。

内螺纹磨床与外螺纹磨床对比情况

资料来源:东吴证券,公开资料整理

五、国产行星滚柱丝杠处于起步阶段,国产替代空间大

1942年,瑞典人Carl Bruno Strandgren首次申请了循环式行星滚柱丝杠专利,1954年申请了标准式和反向式行星滚柱丝杠专利。1970年,瑞士的Rollvis公司开始研制行星滚柱丝杠,瑞典的SKF也同时研制行星滚柱丝杠。国外行星滚柱丝杠企业经过多年技术积累与先发优势,占据市场主导地位,根据相关数据显示,外资企业Rollvis、GSA、Ewellix、Rexroth在国内市场份额占比分别26%、26%、14%、12%,而国内企业合计占比(含南京工艺、博特精工、台湾优仕特)仅19%,国产替代空间大。

目前,尽管国内行星滚柱丝杠已有一定产业基础,南京工艺、博特精工等厂商已能够小规模生产行星滚柱丝杠,但是性能与国外的产品差距很大,主要体现在效率、承载能力和精度上。核心零部件的攻克是我国人形机器人量产化的先决条件,在此背景下国内企业不断入局行星滚柱丝杠领域,推动国产替代,助力人形机器人产业量产化进程。

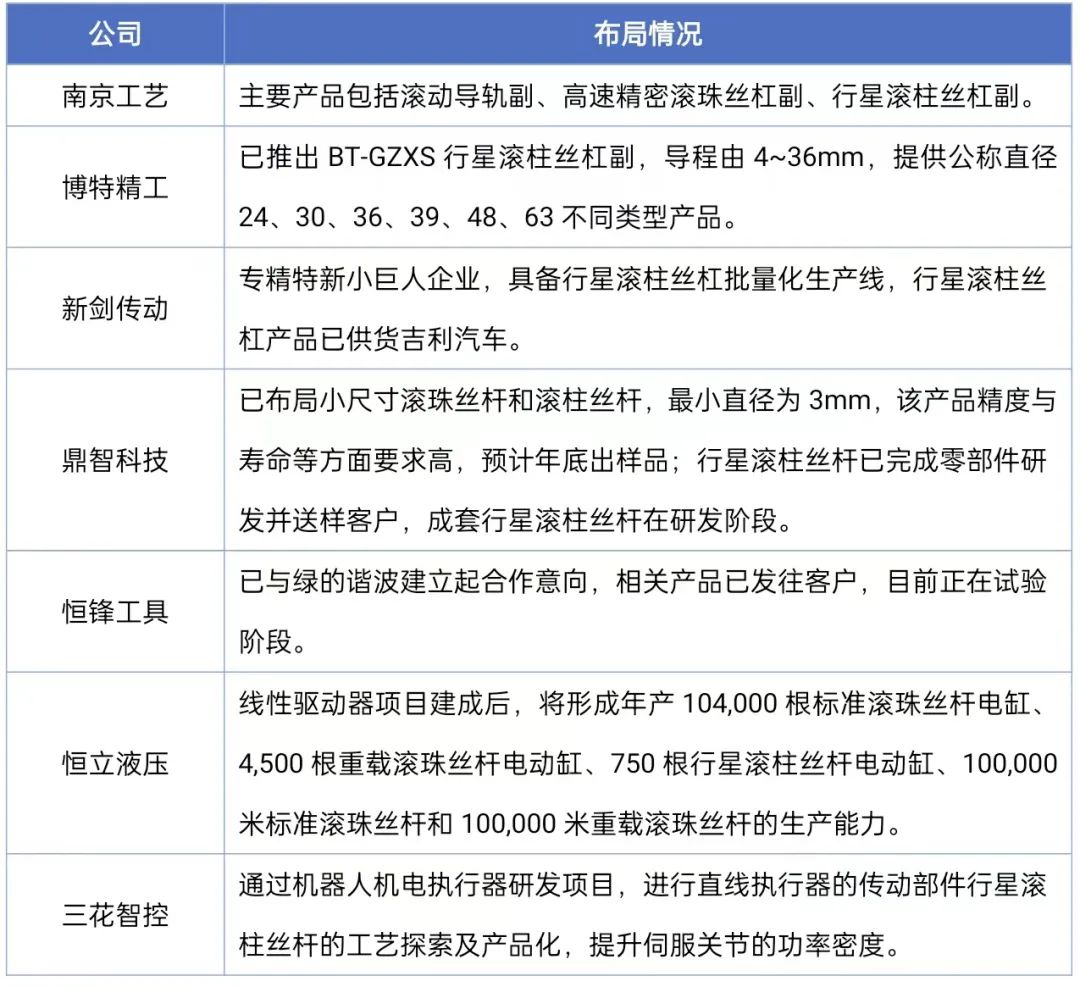

国内企业在行星滚柱丝杠领域的布局情况

数据来源:公开资料,GGII整理

六、人形机器人领域行星滚柱丝杠市场空间广阔

行星滚柱丝杠下游应用场景广泛,主要包含汽车及新能源、石油天然气、医疗器械、光学仪器、工程机械、机器人、自动化和机床设备,根据相关数据显示,2023年全球滚柱丝杠规模约21.5亿元。

在人形机器人领域,行星滚柱丝杠主要用于直线关节部位,具有高承载、快响应、体积小、噪音低、高精度等优点。根据GGII测算,到2030年全球人形机器人领域行星滚柱丝杠市场需求量将近1800万台,市场规模将近130亿元。

人形机器人领域行星滚柱丝杠市场规模测算

审核编辑:黄飞

-

最新发布!泰科机器人发布首款自研双足人形机器人2025-09-02 2991

-

广汽人形机器人GoMate的五大核心技术2025-08-14 828

-

EtherCAT科普系列(4):EtherCAT技术在人形机器人灵巧手领域应用2025-04-02 2952

-

伺服电动缸在人形机器人中的应用2025-02-06 1944

-

泰科机器人携新款行星滚柱丝杠线性关节模组和双臂协作机器人亮相2024年ITES深圳工业展2024-05-10 2354

-

高动态人形机器人“夸父”通过OpenHarmony 3.2 Release版本兼容性测评2023-12-20 1689

-

人形机器人的几大技术难点是什么2023-07-26 5595

-

斯帝尔机器人专注柔性打磨机器人的核心技术2020-09-30 2506

-

基于深度学习技术的智能机器人2018-05-31 6207

-

简介10项机器人领域的核心技术2017-09-29 900

-

为什么人形机器人更讨人喜欢?2016-05-12 5105

-

核心部件依赖进口 PCB抄板助力国内机器人突出重围2015-11-30 5459

-

日本技术宅自制人形机器人——萌萌哒的初音未来2015-03-06 8720

-

全球首款智慧眼核心技术智能家庭服务机器人2015-03-02 5201

全部0条评论

快来发表一下你的评论吧 !