陶瓷基板产业链分布及工艺制作流程

电子说

描述

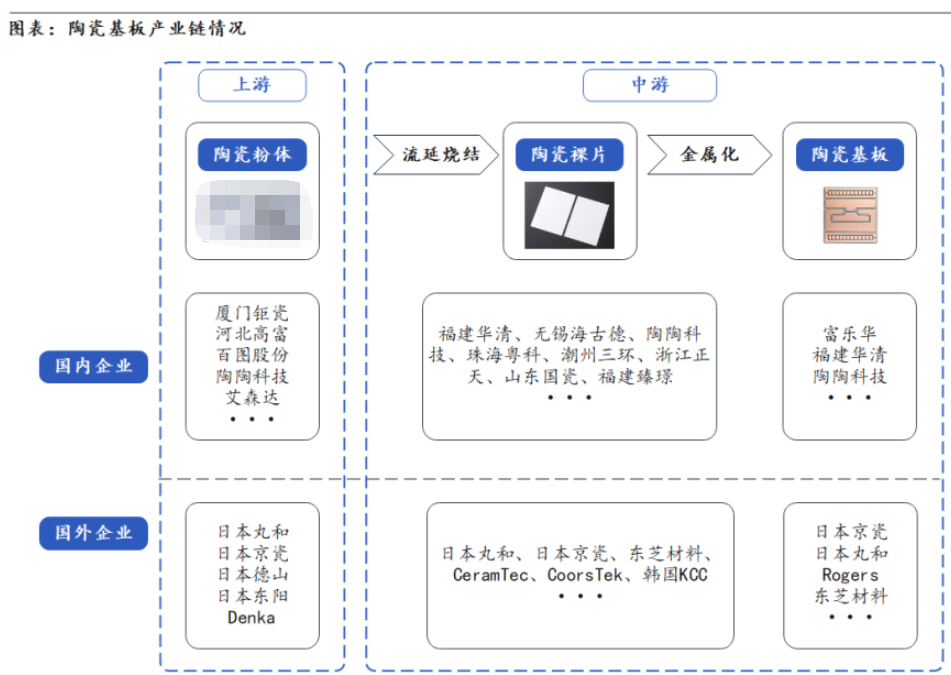

2.1 陶瓷基板产业链分布

陶瓷基板产业链上游主要为陶瓷粉体制备企业,中游为陶瓷裸片及陶瓷基板生产企业,下游则涵盖汽车、卫星、光伏、军事等多个应用领域。纵观陶瓷基板产业链,鲜有企业能够打通垂直产业链,形成粉体、裸片、基板的一体化优势。

2.2 产业链上游:陶瓷粉体

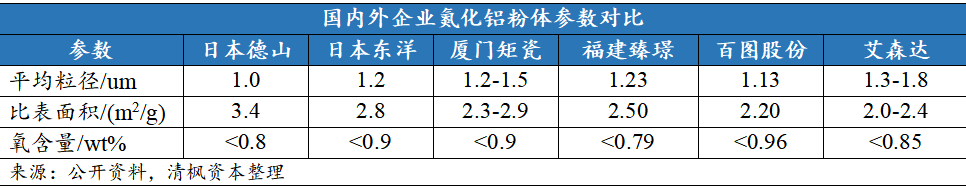

陶瓷粉体是影响陶瓷基板物理、力学性能的关键因素。粉体的纯度、粒度、物相、氧含量等会对陶瓷基板的热导率、力学性能产生重要影响,其特性也决定了基板成型工艺、烧结工艺的选择。

目前常用的陶瓷基板粉体包括氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)、氧化铍(BeO)等。其中BeO粉体因具有具毒性逐步退出历史舞台。

陶瓷粉体占陶瓷基板成本的10%-15%。Al2O3粉体因其价格(不超过20元/公斤)低廉目前应用最为广泛。产业方面多用Al2O3为基体,与氧化锆(ZrO2)混合成增韧材料(ZTA),改善其抗冲击能力和膨胀性。

AlN粉体其较高的成本(国产300-400元/公斤,进口1,500元/公斤)限制了其大范围应用。而Si3N4粉体制备难度最大,且价格也最高,当前应用仅限于SiC功率器件的封装中。

2.3 产业链中游:陶瓷裸片/基板

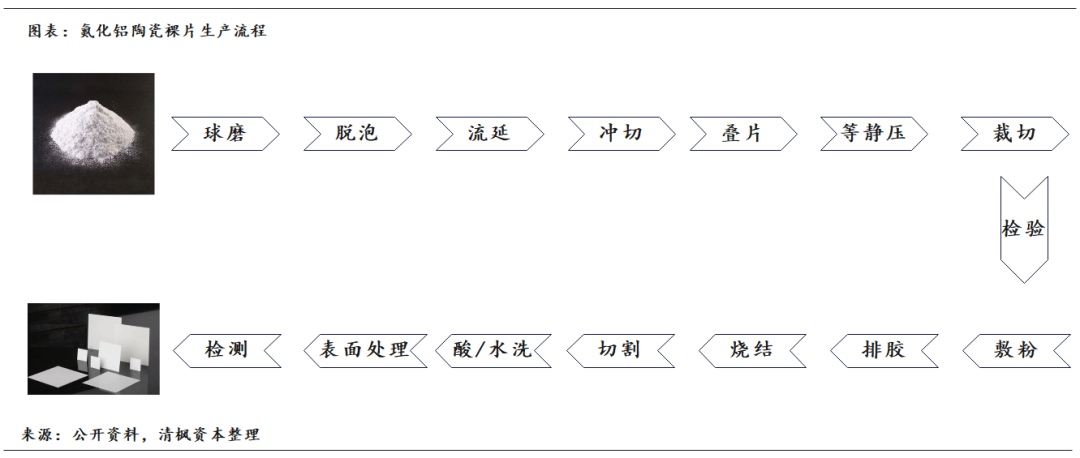

陶瓷裸片:目前制备陶瓷裸片产业化应用最为成熟的是流延成型法。

流延成型法的关键环节为流延、排胶和烧结。流延是指将由陶瓷粉体、溶剂、分散剂、粘结剂等混合成的浆料,在特定温度、浆料高度和流延速度下,制得成卷生瓷片薄膜的过程。随后,影响陶瓷片性能的溶剂、粘结剂等杂质在排胶炉中受热挥发,去除杂质后的生瓷片再经高温(通常为1750-1850℃)烧结和后续处理最终得到陶瓷裸片。

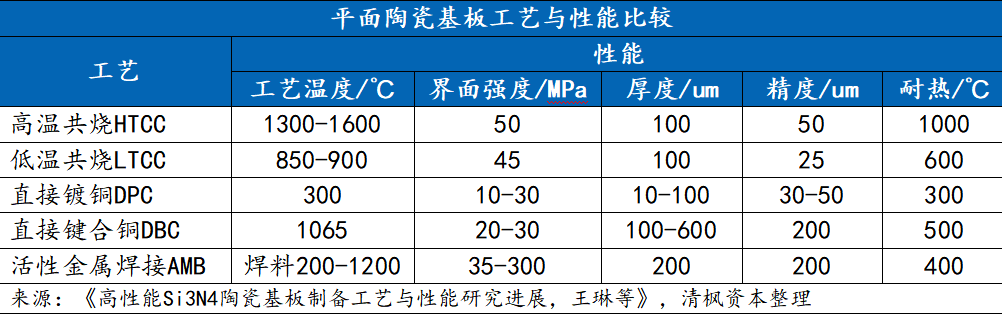

陶瓷基板:是将陶瓷裸片金属化的结果,目前主流的金属化工艺包含DPC、DBC、AMB及HTCC/LTCC。

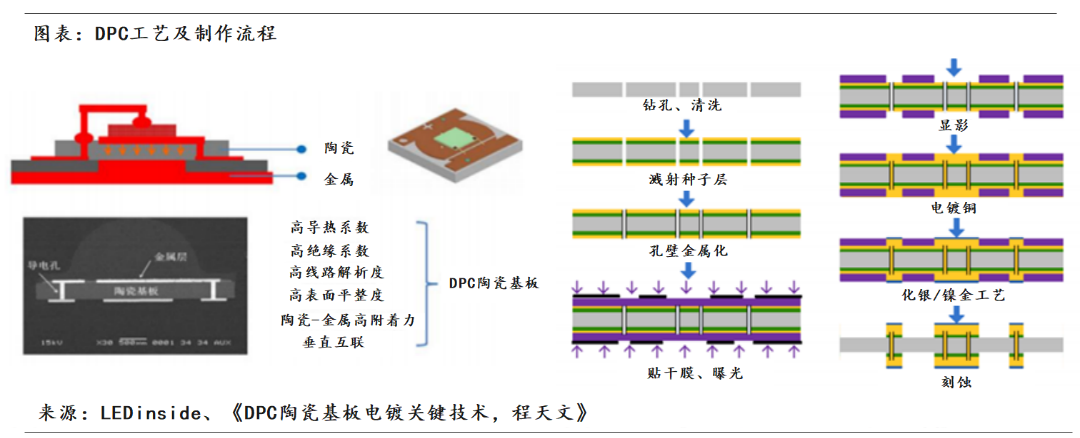

直接镀铜陶瓷基板(DPC)制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端采用印刷电路板(PCB)制备技术,因此基板上金属线更加精细,非常适合对准精度要求较高的微电子器件封装。同时DPC基板实现了陶瓷基板上/下垂直互联,可实现电子器件三维封装与集成,降低器件体积。目前DPC陶瓷基板主要应用于大功率LED封装。

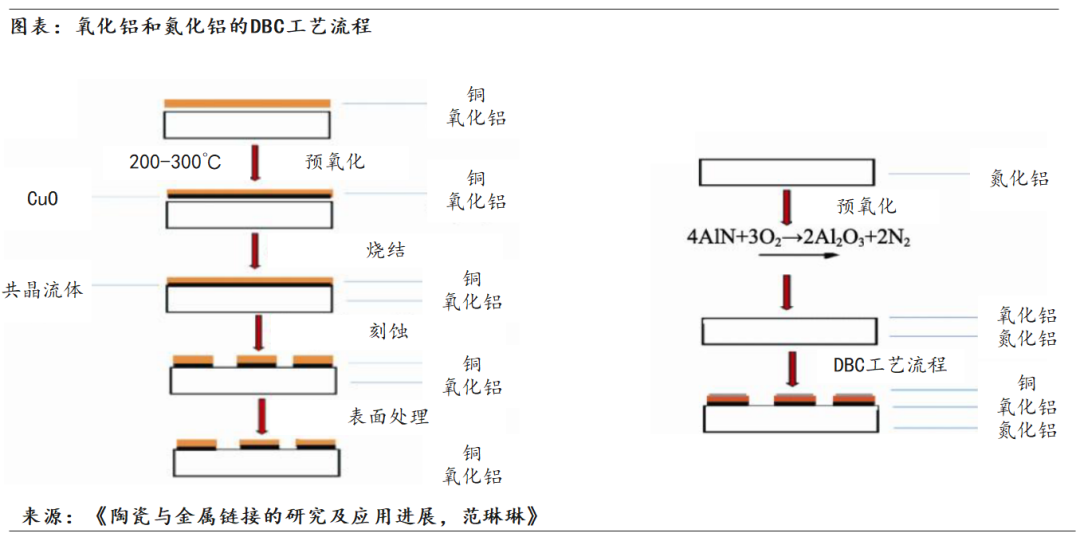

直接覆铜键合陶瓷基板(DBC)是指在陶瓷表面键合铜箔的一种金属化方法,形成类似于Cu-O-Al2O3三明治结构。由于陶瓷和铜具有良好的导热性、导电性,且铜箔与陶瓷间共晶键合强度高,因此DBC基板具有较高的热稳定性,已广泛应用于IGBT、激光器(LD)和聚焦光伏等器件封装散热中。

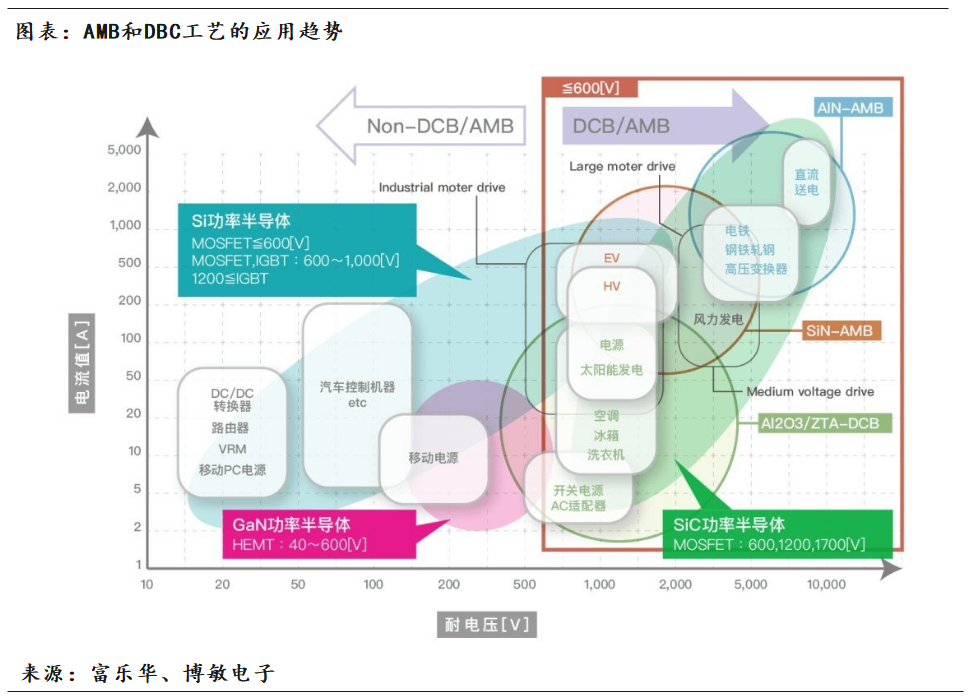

活性金属焊接陶瓷基板(AMB)是DBC工艺技术的进一步发展,利用含少量活性元素的活性金属焊料(Ti、Zr、Hf或Ta等稀土元素)实现铜箔与陶瓷基片间的焊接。由于稀土元素具有高活性,可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现焊接。

从基片材料来看,AIN-AMB陶瓷基板主要用于高铁、高压变换器、直流送电等高压、高电流功率半导体中;Si3N4-AMB主要应用在电动汽车和混合动力车的功率半导体中。由于该种材料热导率高、载流能力强,膨胀系数与硅芯片接近,在高功率IGBT,尤其是碳化硅功率器件中,AMB方案已对DBC形成替代。

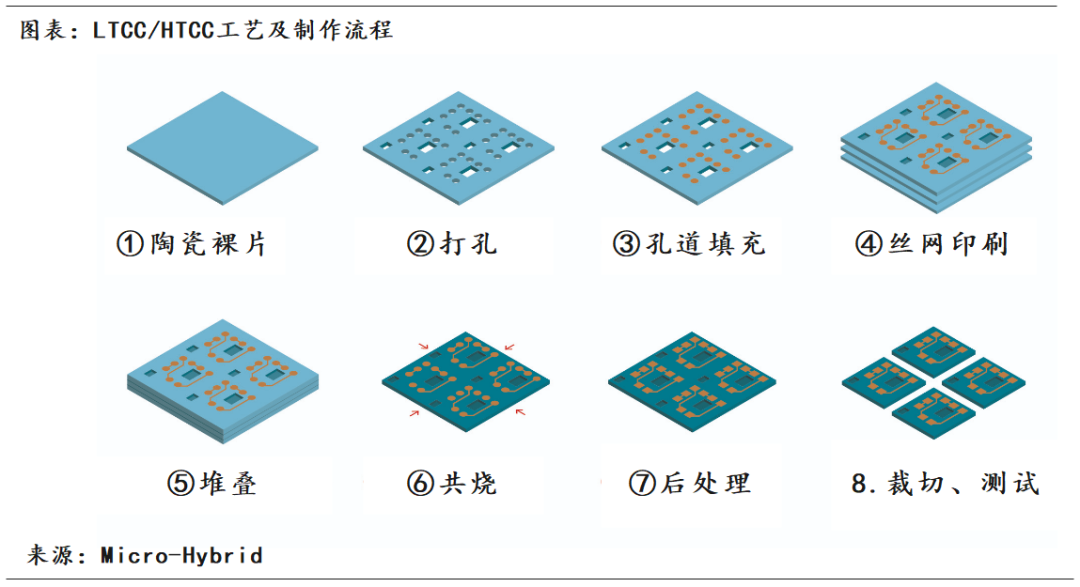

高/低温共烧多层陶瓷基板(HTCC/LTCC)。HTCC具有高机械强度、高热导率、物化性能稳定、材料成本低等特点,适合大功率及高温环境下器件封装。相较HTCC,LTCC基板导电率高,具有较小的介电常数、较小的热膨胀系数、优良的高频性能,可适应高温、高湿及大电流应用要求,目前主要在军工及航天电子器件中得到广泛应用。

2.4 产业链下游:市场应用

陶瓷基板在下游领域如光纤通信、电子电器、新能源汽车、机械工程、航空航天、军事设备等方面得到了广泛的应用,市场需求旺盛。例如,IGBT功率模块的需求增长带动了对于DBC陶瓷基板的需求,尤其是第三代半导体的加速上车,将推动AMB陶瓷基板的需求高涨。此外,陶瓷基板在高功率激光器(LD)、发光二极管(LED)、半导体制冷片(TEC)、高温电子器件(HTE)和光伏模组(PV)中均占据重要位置。

审核编辑:黄飞

-

现代LED产业链可以分为五大部分2011-05-03 3659

-

机器人的“脑洞大开”产业链2015-06-04 5372

-

陶瓷电路板与铝基板的区别?2017-06-23 5423

-

中美贸易战对全球半导体产业链的影响2018-08-30 4681

-

区块链将如何优化产业链?2018-12-13 6907

-

图解“新基建”产业链全貌!2020-05-13 3304

-

PCB陶瓷基板的发展前景分析2020-10-23 1961

-

国内外5G核心产业链的发展情况分析2020-12-22 4716

-

芯片荒半导体封装需求激增,斯利通陶瓷封装基板供不应求2021-03-31 1038

-

快速发展的物联网产业链2021-07-27 3813

-

陶瓷基板工艺流程2019-05-21 14041

-

芯片产业链的组成及利润分布一览2021-10-22 10151

-

IC产业链中的陶瓷封装工艺流程2022-08-31 5837

-

一文了解DPC陶瓷基板工艺流程2023-05-31 4905

-

为什么DPC比DBC工艺的陶瓷基板贵?2023-07-28 2509

全部0条评论

快来发表一下你的评论吧 !