浅析铜线键合铝垫裂纹的预防和改善

描述

欢迎了解

孟兴梅

(天水华天科技股份有限公司)

摘要:

本文简述了铝垫裂纹潜在的危害。分析了铝垫裂纹产生的原因,研究了铜线键合过程中由于铜丝的固有特性对键合可靠性产生的负面影响 [1] 。阐述了改善铝垫裂纹的具体措施。对极易出现铝垫裂纹的产品实行特殊管控,通过一系列的硬件和软件改善措施,减少了铝垫裂纹问题造成的产品低良率、实现了产品由验证批次到风险批次再到量产批次的转化、由参数设置不当而导致铝垫裂纹的异常比例呈直线下降趋势、最终使产品的良率稳定达到 99. 9%以上,符合生产与质量要求,达到了预期的目的。

1 引言

芯片表面的铝垫、铝层及底层被破坏会导致裂纹的产生,有裂纹的芯片可靠性及稳定性差,会造成产品功能早期失效。图 1 为高倍显微镜 (500 倍以上)下芯片表面的铝垫裂纹。

随着集成电路芯片向小型化和多功能化的发展,芯片在设计中出现多层布线,芯片封装过程中铝垫下有器件及电路的产品日益增多。为提高产品可靠性,预防集成电路铝垫裂纹的产生,早期预防铝垫裂纹显得越来越重要。因此,只有铝垫裂纹问题得到改善,才能使铜线键合技术向多层布线方向发展。

2 铝垫裂纹带给生产的负面影响

铝垫裂纹这种缺陷在外观上并不是那么显而易见,对于轻微的细小裂纹,往往需要通过破坏性实验才能看到,但是,它对于产品的性能却已经产生了很大的影响,进而影响到产品的良率以及可靠性问题,同时导致严重的经济损失。某封装公司在 2014 年,就因一款产品出现铝垫裂纹异常问题,被客户将整批次产品全部退货,给客户及封装公司带来了上百万的经济损失。2015 年第三季度里,封装比较稳定的产品突然出现测试良率急剧下降,严重不达标,经过大量排查、DOE 验证和分析后,在同年 11 月份得到证实,晶圆来料铝垫质量有问题。由于这种裂痕往往轻微,且未完全伤及电路,终端测试不易筛选,最终成为不良品流出到客户端,产生不良影响。

所以铜丝作为键合丝,虽然在一定程度上节约了很大的成本,但是铝垫裂纹问题一直是集成电路封装公司面临的质量难题。由于铜丝硬度高,机械强度大,压力过小容易打不粘,压力过大破坏芯片表面铝层,都易出现铝垫裂纹现象。

3 改善铝垫裂纹的硬件措施

由于芯片焊线区面积大小不同、焊点铝垫结构不同,所以必须选择不同型号的劈刀及不同线径的键合丝来应对。铜线键合对芯片焊点焊盘的结构 [2] 、芯片焊点探针印痕、芯片平整度等均有要求,同时需明确规定这些硬性键合工艺要求推荐给晶圆厂加以应用。

3. 1. 1 键合设备稳定性和一致性

产品的质量管控取决于键合设备的一致性与稳定性,同时键合设备的一致性与稳定性也直接决定着键合工艺的稳定性,只有一致性达标才可创建设备系统化管理,所以要周期性检查及校准设备的解析度、打火间隙、温度、焊接力、焊接水平高度和打火杆状态等。

3. 1. 2 焊线型号的选择

从物理特性分析,纯铜丝比金丝硬,而镀钯铜丝相比较于纯铜丝硬度更强,因此使用镀钯铜丝键合球焊时,芯片更易受损,表面出现裂纹。针对此问题,结合焊点铝层质量,选择硬度强度不同的焊线,以调整键合球的硬度大小,降低对铝层的损害 [3] 。同时在确定焊线型号时还需考虑其他方面造成的影响,例如对成本、产品电性能、焊线弧形等方面的影响。

3. 1. 3 芯片焊点、焊盘的结构要求

焊球与底层硅化合物的结合强度、焊点处的铝层厚度。这两点直接决定了铝垫可承受的最大压力,针对功率大的产品,焊球直径够大,因此焊点铝层的厚度需满足要求 [4] 。铜的物理特性(硬度、韧度等)相比于金丝更高,在键合过程中需承受更大的键合压力及超声能量,所以芯片焊点铝层厚度要足够大。

3. 1. 4 芯片平整度要求

芯片平整度也是影响到铝垫裂纹的一个关键因素,平整度差异包括:同一芯片不同位置高度差异大;同一窗口不同芯片高度差异大;同一框架不同区域高度差异大。芯片表面凸凹不平,任何一种高度差异都有可能造成芯片高区域部分,出现铝垫裂纹,低区域部分打不粘现象发生。解决这类问题需对症下药:粘片时严格管控胶量与力度,保证芯片高度无差异 [5] 。

3. 2 预防铜球氧化验证

被氧化的铜球硬度会因此变大,键合时需要施加更大的键合压力,当施加的键合压力超出铝垫承受力,铝垫表面会出现铝垫裂纹。预防铜球氧化需要工艺验证及结果确认才能得到最佳的控制方法,因此开展了相关验证及参数优化工作,具体如下:

3. 2. 1 保护气体装置对比验证

早期的保护气体装置提供单方向气体保护,如图 2 所示,它在铜线工艺初期阶段,大铝垫间距(70μm)芯片封装中发挥了重要作用,但是随着铜线工艺日趋成熟,向小铝垫间距(45μm)、芯片互连技术发展的过程中,逐渐表现出烧球一致性差、易氧化、易受气流大小影响等缺点。

新型的保护气体装置提供环形气体保护,如图3 所示,利用一个机械加工成型的陶瓷或玻璃管,氮气、氢气混合气体通过它被送到焊球形成的地方,目的是使气流被匀速地喷射到正在形成的焊球周围,降低气流的影响和减少气体的用量,完全隔离氧气。

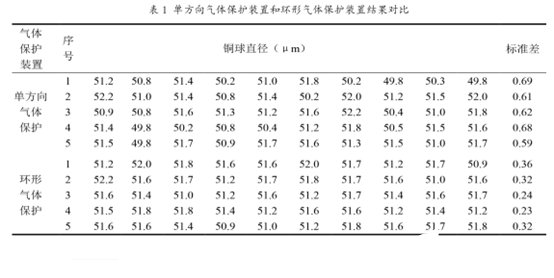

将单方向吹气保护装置和环形吹气保护装置下的烧球实验各分为五组,装置中充入的氮气、氢气的含量成分两组保持一致。将焊球直径的实测数据一一做记录,分别计算出每组焊球直径对应的标准差。

由表 1 结果得出,在采用环形气体保护装置时,焊球尺寸的标准偏差最小,说明采用此装置可以更好地保证焊球形状均匀性和一致性。

3. 2. 2 保护气体成分、流量实验验证

保护气体中氮气、氢气所占比例及流量在铜线工艺中有明确的要求。H 2 浓度:一般为 5%~10%之间,目的是加入氮气防止键合时氧气与铜反应,再加入氢气作为还原气体,去掉铜表面的氧化层。

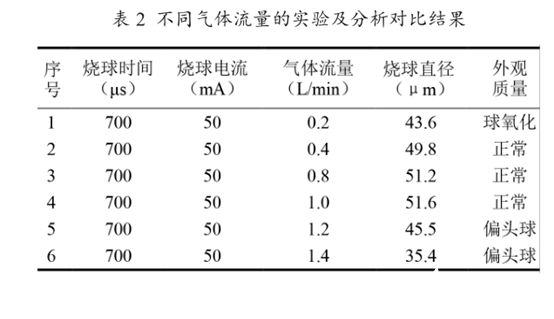

在设备 ASMEagle60 上,用线径为 25μm 的铜丝做氮氢混合气体的流量验证实验,在环形气体保护装置中充入氮氢混合气体,严格按照 5%N 2 +95%H 2 比例含量充入保护装置进行烧球 [6] ,铜球周围的气体由于温度骤变而发生剧烈的膨胀并导致该区域气场发生紊乱,如果保护气体的流量不足,周围的氧气会被卷入到烧球环境中。所以流量的大小要根据球的形成过程与外观质量、氧化程度来决定,否则易造成将线尾吹歪,出现“高尔夫球”,或者氧化保护不充分,出现氧化球或尖头球,如图 4 所示。表 2 为不同气体流量的实验结果。

混合气体流量一般需控制在 0.4 L/min~1.0L/min。如果气体流量太小,则会影响保护作用,烧球容易被周围空气中的氧气氧化,烧球直径严重超出标准要求范围,如图 4(a)所示;如果气体流量太大,尾线会被气流吹歪,烧球呈现高尔夫球状,如图4(b)、(c)所示。以上实践表明,气体流量对烧球直径的影响较小,但直接关系到烧球的外观质量,决定球形是否正常。

3. 2. 3 烧球参数优化验证

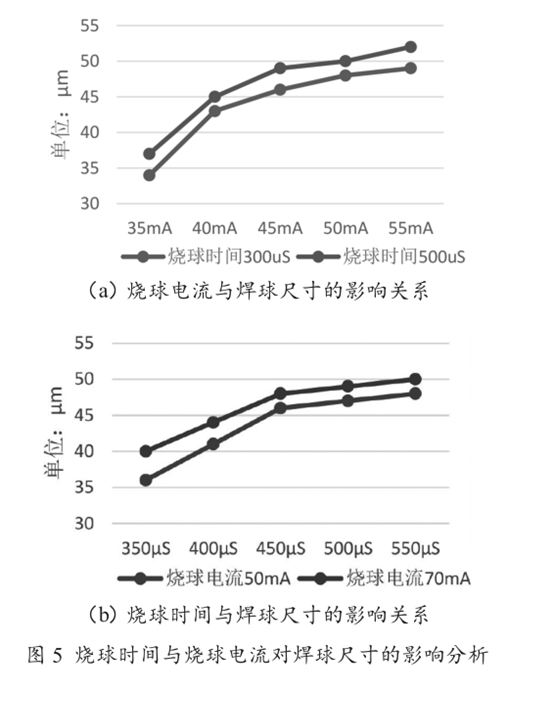

烧球参数主要包括:烧球电流、烧球电压、烧球时间。为预防铜球氧化,可通过增大电子打火(EFO)电流、缩短电子打火时间等调节,但是各有优缺点。需要注意大电流会增加铜球硬度、小电流易氧化等问题。如图 5 所示,烧球电流、烧球时间对球形尺寸的影响,随着电流与时间的逐步增大,烧球尺寸的直径也相应增大,但参数变化过程中烧球时间引起的变化较为显著。

根据以上不同方法、参数的验证结果得出,当设备硬件设置得当,烧球参数是直接影响铜球成形、预防氧化及一致性不良的关键工艺参数,烧球参数通过试验达到最佳化后,才能有效预防铜线成球时的氧化问题。

4 改善铝垫裂纹的软件实施方案

对键合设备参数的校准是预防和改善铝垫裂纹的首要工作,只有设备的参数校准合适,产品才能拥有一个适宜的加工环境。同时,添加键合参数也是必要环节,因此对设备的校准是预防铝垫裂纹首要解决的问题。

4. 1 设备参数的一致性校准及流程卡参数的添加

对设备设置是键合的首要条件,只有将设备参数经过一系列的验证和校准之后,寻求到适合设备的最佳参数,并将相同设备设置在同一个水平线上,才可投入生产。

相同机型的设备,其参数有可能是不相同的,在设备投入使用之前均需要经过 DOE 验证,将相同机型设备的参数校准在同一个参数水平上,因此对新进设备在实施生产之前均要进行参数校准,并同时对流程卡添加对应的参数。流程卡参数的添加是在设备校准的基础上对参数的利用过程,一旦设备参数校准准确,流程卡参数就变成了固定值。

4. 1. 1 对程序的管控措施

通过 DOE 验证取得最佳参数,并将参数调用在主机设备,实现参数联网一体化,其余相同型号设备在键合时只需调用主机参数,而不需要重新编程和设置参数。所有同类型同型号设备均按此主机提供的参数运行,减少铝垫裂纹及其它因参数设置不当的异常出现,实现参数程序的有效统一管控,减少铝垫裂纹等异常的发生。

4. 1. 2 实现参数上下限调控

工程技术人员负责参数上下限设置,修改参数及权限控制,并实现键合参数一体化。参数范围均体现在主机上,避免因参数取值错误导致产品报废。

4. 1. 3 实行特殊产品管控

对异常产品建立工程验证流程,通过 DOE 验证后,发现异常时,工程人员会在第一时间将之前参数禁用,继续做验证,在未取得最佳参数之前,不进行批量加工。参数的禁用是通过 ERP 系统权限管理系统对加工异常产品对应图纸参数先行禁用,并告知工艺规范转换人员,在系统对对应的 BD 数据一一进行标注,后续客户来料会依据对应 BD 一一进行重新验证,起到了很好的监控和预防作用。

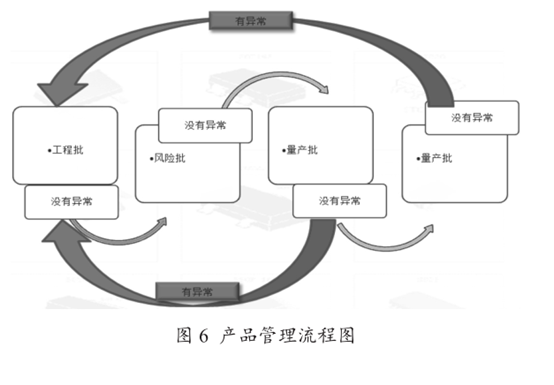

4. 1. 4 制定产品管理流程

为了减少在生产中造成不必要的损失和提高产品的良率,通常将有异常的芯片或初次加工产品,进行工程验证,待工程验证合格后产品转成小批量跟踪,验证合格的参数和程序会由对应工程组移交,系统处理后进行风险批加工;若验证不合格则重新做DOE 二次参数验证。具体实施方案如图 6 所示。

4. 1. 5 实现双芯片特殊管控

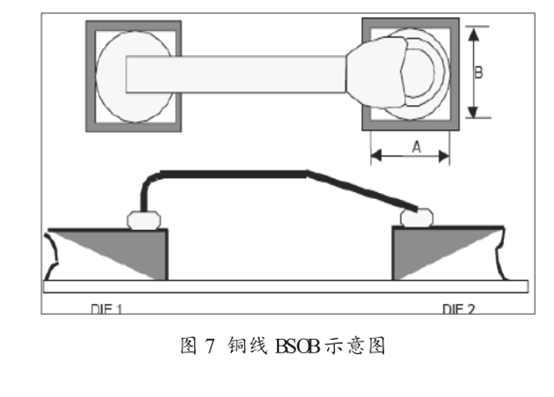

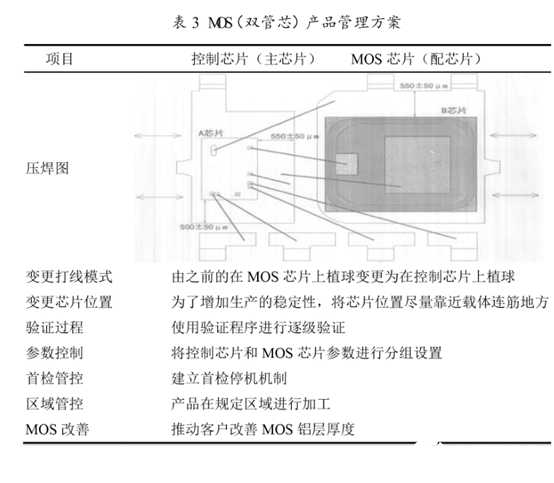

双芯片封装是由主芯片和配芯片(MOS 管芯)构成,两种芯片并列实现电路互联。MOS 芯片结构和其它普通芯片有本质的不同,MOS 芯片表面无钝化层,一般钝化层起防止氧化保护芯片表面的作用,因此 MOS管芯更容易氧化和受损。所以,打线时,若键合压力过大 MOS芯片结构易被破坏,出现裂纹现象。如表 3 所示为 MOS芯片产品管理应对方案。因此 MOS 芯片不能应用常规打线方式而必须用BSOB 工艺[7] ,先植球对芯片做预保护措施后再打线,防止芯片表面铝垫裂纹出现。

植球反打(Bond Stitch On Ball, BSOB),如图 7为铜线 BSOB示意图,即首先在芯片(或管脚位置)植一个焊球,再进行正常焊线,将正常焊线的第二焊点焊到植球点上。BSOB 主要使用在多芯片组装(Multi Chip Module, MCM) 或是堆叠芯片(Stack Die)的产品上 [8] 。

在完成 BSOB 线弧过程中,由于 BSOB 线的第一焊点与芯片焊盘未牢固结合[9](需要注意的是,也有可能是过焊接形成失铝,调试方法会不同),线弧将第一焊点拉起致使第一焊点脱落;可以通过调节 BSOB 线第一焊点球的参数,保证键合强度来改善 [10] 。

通过以上方法,有效解决了生产过程中的各种异常问题;参考改善方法和调试优化结果,对 MOS双芯片产品的管理方案进行总结,如表 3 所示。

以上从工艺技术、管理方法的改进和优化,不会引起生产成本提高,对后续量产起到了关键的作用,这些技术及管理方法的应用,使铜线在 2D(双芯片平面)、3D(双芯片叠层)封装量占比逐渐增大,技术得到提升,带来更多的盈利。

表 3 中的一系列改善措施从根本上对铝垫裂纹的产生做到了预防和改善,这些措施已经固定化并标准化,形成相应的文件已经实施执行在实际生产中。从根本上对异常进行了杜绝和预防,全面提高了产品质量。

5 改善后的实际成效

经过一系列产品的验证和参数的优化,经确认产品的封装良率有了明显的改善,铝垫裂纹发生的几率有了很大的降低。产品能够顺利地由验证批逐渐转入量产批,进入正常批量生产封装阶段。

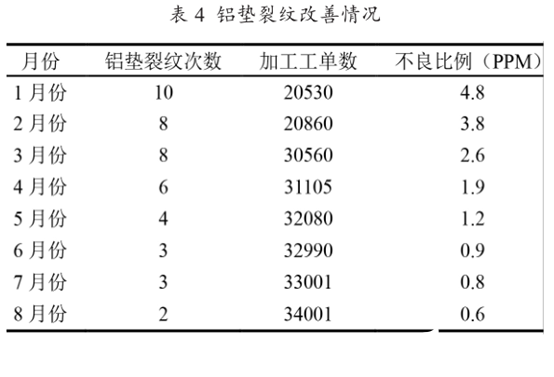

表 4 为产线在经过一系列的参数改进后,铝垫裂纹的改善状况。

通过 1- 8 个月的数据分析得出,铝垫裂纹问题逐步得到改善和降低,随着加工工单数的增加,不良率反而逐步减少,因此证明,通过上述措施,铝垫裂纹问题得到了很好的预防和控制,达到了改善的目的。

6 结论

对获得的铜丝键合最佳参数和改善铝垫裂纹方面的措施进行了总结,已经在生产实践中应用,提高了产品的良率。避免后续大量的参数验证过程,能够节约人力、财力和物力,也为后续产品实现量产化、提高经济效益奠定了基础。随着研究的不断深入,各种问题会逐渐解决,相信铜线键合在电子封装行业中必将会得到很好的应用。

审核编辑 黄宇

-

预镀框架铜线键合的腐蚀失效分析与可靠性2024-11-01 3446

-

铜线键合设备焊接一致性探索2023-10-31 1654

-

功率模块铜线键合工艺参数优化设计方案2024-01-03 2436

-

铜线键合焊接一致性:微电子封装的新挑战2024-03-13 1991

-

铜线键合焊接一致性:如何突破技术瓶颈?2024-07-04 3029

-

铜线键合IMC生长分析2025-03-01 2344

-

新型铜线键合技术2009-03-07 623

-

半导体集成电路铜线键合性能有哪些?2023-02-07 3177

-

成本更低但键合性能相当甚至更好的铜线来代替金线键合2023-02-13 4640

-

可以达到或超过金线键合性能和焊接效率的铜线2023-03-02 1955

-

集成电路铜线键合工艺技术详解2023-03-08 1087

-

功率模块铜线键合工艺参数优化设计2024-01-02 1171

-

引线键合里常见的金铝键合问题2025-04-10 2341

全部0条评论

快来发表一下你的评论吧 !