如何在循环中断中创建工艺对象PID控制器?

描述

创建工艺对象 PID 控制器

以下步骤将介绍如何在循环中断 OB“PID [OB200]”中调用工艺对象“PID_Compact” 。

步骤

要在循环中断 OB“PID [OB200]”中调用工艺对象“PID_Compact” ,请按以下步骤操作:

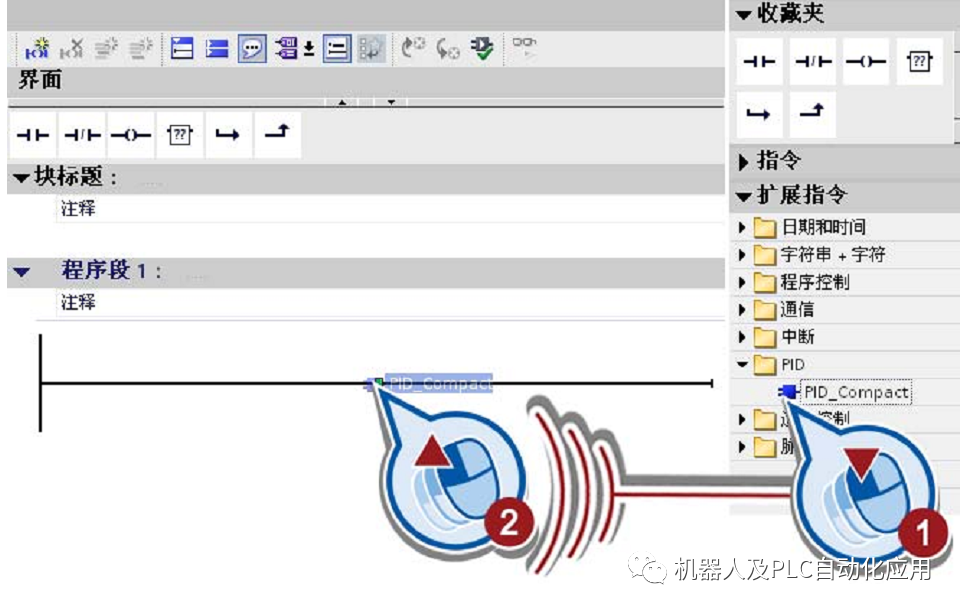

在组织块“PID [OB200]”的第一个程序段中,创建工艺对象“PID_Compact” 。

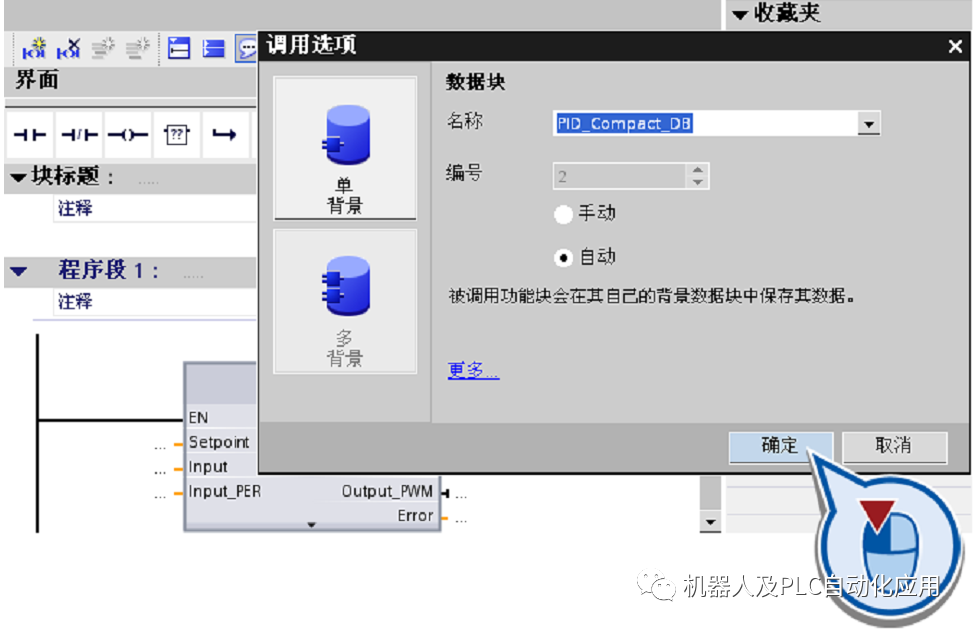

2. 确定为工艺对象“PID_Compact” 创建数据块。

结果

已通过编程设定了在循环中断 OB“PID [OB200]”中调用工艺对象“PID_Compact” 并且已创建数据块“PID_Compact_DB” 。

在下一部分中,将介绍如何在程序中加载仿真块以便仿真 PID 控制器的输入和输出值。

PID_Compact V2

在以下示例中,通过指令“PID_Compact”的工艺对象来控制温度值。基于一个用于仿真三阶延时元件(PT3 元件)的块对温度值进行仿真。工艺对象的 PID 参数可通过预调节自动设置。

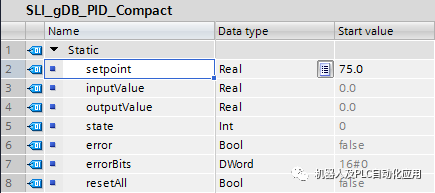

数据存储

在全局数据块中创建 7 个变量,以便存储互连数据。

参数的互连

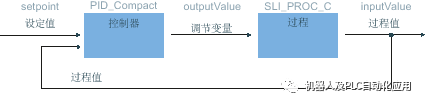

在循环中断 OB 中调用以下互连。

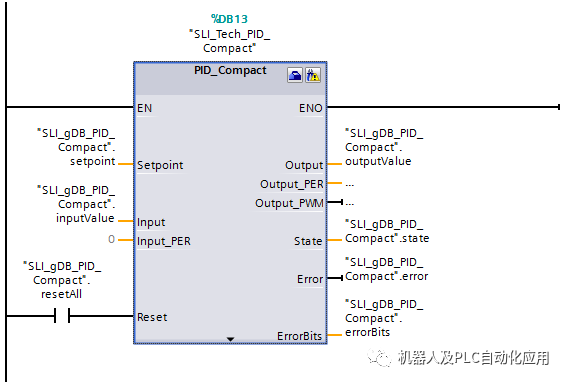

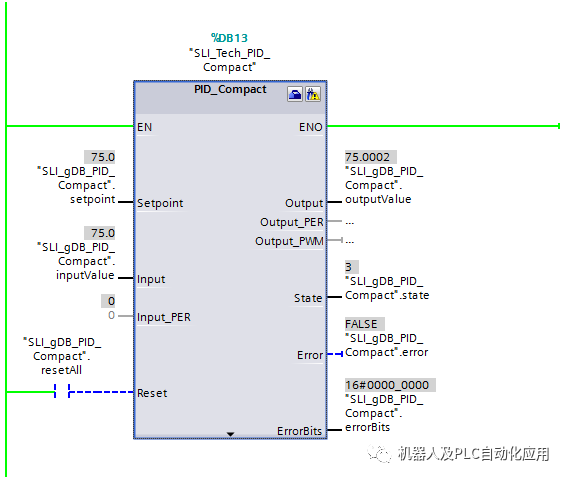

网络 1:按照如下所示,对指令“PID_Compact”的参数进行互连。

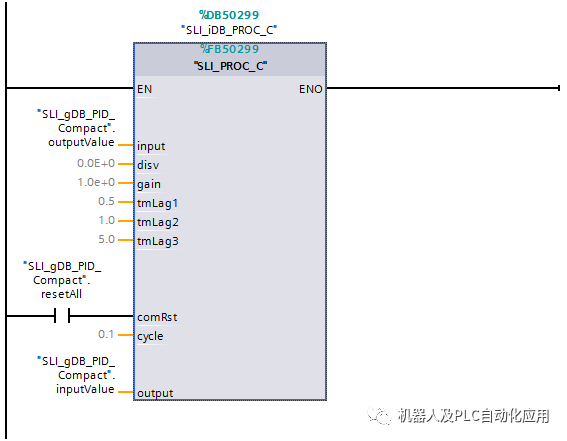

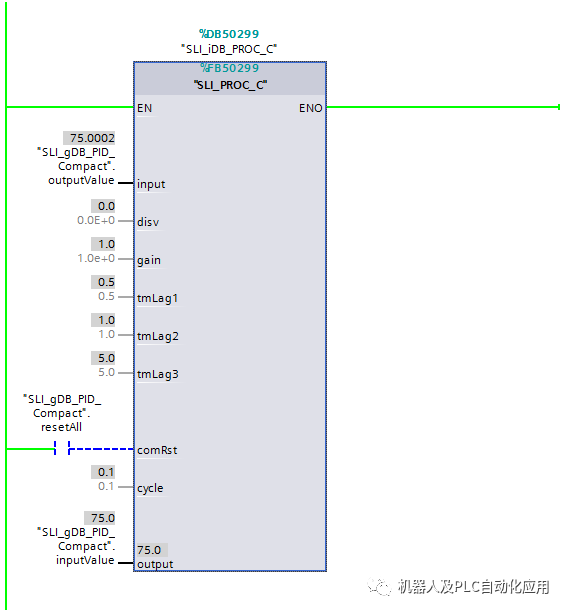

程序段 2:按照如下所示,对用于仿真温度值“SLI_PROC_C”的块参数进行互连。

工艺对象

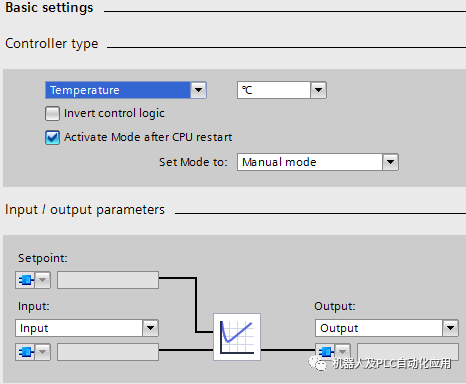

通过指令“PID_Compact”的属性或使用路径“工艺对象 > 组态”(Technology object > Configuration) 对工艺对象进行组态。对于本示例,控制器类型和输入/输出参数至关重要。借助控制器类型,您可以预先选择要控制值的单位。在本示例中,将单位为“°C”的“温度”(Temperature) 用作控制器类型。“PID_Compact”的参数已经与全局变量互连。因此,有关参数 Input 和 Output 的使用信息十分充分。

启动控制的步骤

下载到 CPU 后,PID_Compact 处于手动模式,手动值为 0.0。要启动控制,请按照以下步骤进行操作:

|

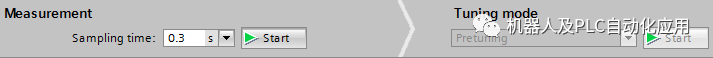

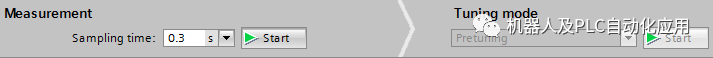

打开工艺对象“SLI_Tech_PID_Compact”的“调试”(Commissioning) 对话框。 单击“测量”(Measurement) 区域中的“启动”(Start) 按钮。   测量过程将启动并且可激活 PID_Compact。 选择预调节。 单击“调节模式”(Tuning mode) 区域中的“启动”(Start) 按钮。 执行了预调节。PID 参数根据过程自动调整。完成预调节后,PID_Compact 切换到自动模式。

|

停止控制的步骤

要停止并退出 PID_Compact 和程序,请按照以下步骤进行操作:

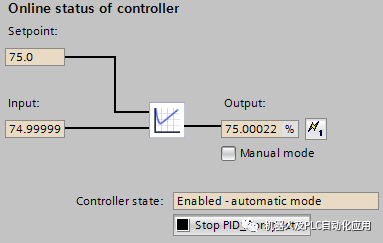

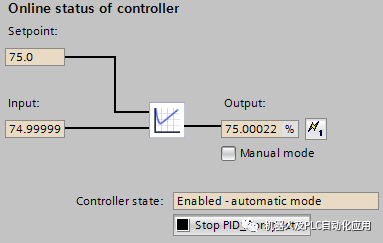

单击工艺对象“SLI_Tech_PID_Compact”中“控制器的在线状态”(Online status of controller) 区域中的“Stop PID_Compact”按钮。  指令“PID_Compact”将退出控制并将值“0.0”作为调节变量输出。 单击“测量”(Measurement) 区域中的“停止”(Stop) 按钮。 要将过程值立即设为“0.0”,请按下列步骤操作: 在“SLI_OB_PID_Compact”块中,将“resetAll”变量设为值“TRUE”,然后再设为值“FALSE”。 |

“PID_Compact”指令

在参数 Setpoint(“setpoint”)处指定要控制的温度的设定值。通过工艺对象启动指令“PID_Compact”时启动控制。指令“PID_Compact”将在输出参数 Output(“outputValue”)处输出一个调节变量。通过输入参数 Input(“inputValue”)将温度的过程值传送给指令“PID_Compact”。

指令“PID_Compact”可根据设定值(“setpoint”)和过程值(“inputValue”)之间的历史偏差调整操作变量(“outputValue”)。重复进行该过程,通过操作变量(“outputValue”)使过程值(“inputValue”)接近设定值(“setpoint”)。

输出参数 State(“state”)处显示了指令“PID_Compact”的当前工作模式。在完成预调节后(“state”的值为“1”),PID_Compact 将切换至自动模式(值为“3”)。

当前的输出参数 Error(“error”)显示无错误待决。发生错误时,输出参数 ErrorBits(“errorBits”)提供关于错误类型的信息。如果发生错误,可在工艺对象中的优化状态区域通过“ErrorAck”按钮确认。

“SLI_PROC_C”块

“SLI_PROC_C”块用于对不断上升的设备温度的过程值(“inputValue”)进行仿真。“SLI_PROC_C”块包含控制器的操作变量(“outputValue”),可对过程的温度特性进行仿真。该温度作为过程值(“inputValue”)反馈到控制器中。

“resetAll”变量(comRst 参数)值的变化 () 会产生以下影响:

| 参数 comRst(“resetAll”) | 指令“PID_Compact”正在运行 | 指令“PID_Compact”已停止运行 |

|---|---|---|

| comRst(“resetAll”)仍设置为值“FALSE” | “SLI_PROC_C”块基于操作变量(“outputValue”)输出一个新的过程值(“inputValue”)。 | “SLI_PROC_C”块不会接收大于“0.0”的操作变量,但仍会输出一个新的过程值 >“0.0”。 |

| comRst(“resetAll”):从“FALSE”变为值“TRUE” | 操作变量(“outputValue”)和输出过程值(“inputValue”)均复位为“0.0”。 | “SLI_PROC_C”块的过程值(“inputValue”)/温度复位为“0.0”。 |

| comRst(“resetAll”):从“TRUE”变为值“FALSE” | 再次启动温度控制。 | 输出过程值/温度(“inputValue”)保持“0.0”。 |

审核编辑:刘清

-

什么是PID控制器的原理 PID算法在自动化中的应用2024-11-13 3568

-

什么是PID控制器及其应用2024-11-06 4464

-

西门子博途中循环中断功能的编程示例2024-10-28 5271

-

PID调节中的d指的是什么控制器2024-09-12 3056

-

PID控制器中P、I、D的含义2024-06-05 11564

-

PID控制器的含义2023-03-09 4999

-

PID控制器概述与制作实例2022-07-10 7415

-

PID控制器简介2021-09-07 2330

-

使用过程仿真函数模拟PID控制的过程2021-05-27 4945

-

PID控制器选型基本原则2020-06-14 2151

-

如何在for循环中为每个测试添加不同的操作?2018-11-13 1440

-

PID控制器与重复控制器的单相逆变器复合控制的设计2017-11-14 1410

-

可编程控制器实验教程之循环中断实验2016-04-19 665

-

pid控制器原理2008-09-10 14089

全部0条评论

快来发表一下你的评论吧 !