如何克服快速、高效的电动汽车充电基础设施的设计挑战

描述

作者:Jeff Shepard

投稿人:DigiKey 北美编辑

电动汽车 (EV) 充电解决方案需要使用多种电源转换技术,来支持用于家庭和办公室充电器的交流电 (AC) 设计,以及用于长途旅行充电的直流电 (DC) 快速充电系统。所有类型电动汽车充电器都有一个共同点,就是需要各种接触器、继电器、连接器和无源元件,以支持现有的高电压和电流,并需要采用紧凑的设计和提供较高的能效,以支持更快、更安全、更小、更高效和更灵活的电动汽车充电基础设施。

设计高效、灵活的电动汽车充电器需要各种紧凑的高电压设备。这些设备必须低阻,且运行安全、可靠。在某些情况下,这些设备在恶劣的工作环境中还需要较长的电气开关寿命。某些安全装置(如紧急停止开关)必须符合 IP67 标准。其他产品,如电磁干扰 (EMI) 滤波器、端子块和接触器,必须获得特定的国际性能认证。

本文先概要性介绍了交流和直流电动汽车充电器的设计以及一些相关的地区标准。然后回顾了对更大功率电动汽车充电器的需求,并展望了极速充电 (XFC) 的未来。文章最后简要介绍了电动汽车充电系统中接触器、继电器、连接器、功率电阻器、开关、EMI 滤波器和电源块互连系统的用途,并提供了 [TE Connectivity]的[示例产品]链接。

地区标准

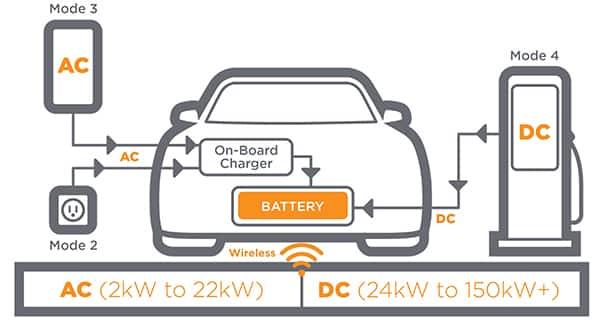

交流和直流电动汽车充电有多种标准限定。每个地区都有自己的方式。在北美 (NA) ,SAE J1772 标准描述了三个电动汽车充电级别,而欧洲则使用 IEC 61851,详细说明了四种充电模式。中国的交流和直流充电标准是 GB/T 20234,而在日本,交流充电标准采用的是日本汽车研究所 (JARI) 的标准,直流充电标准则是 CHAdeMO。交流充电的最大功率通常为 22 kW 左右,而直流充电的功率更大。此外,交流充电需要车载充电器 (OBC),而直流充电器则直接连接到电池组(图 1)。对北美和欧洲充电标准的简要比较将为下一节充电器设计和使用案例提供背景资料。

图 1:交流充电使用 OBC,而直流充电直接将能量输入电池。(图片来源:TE Connectivity)

图 1:交流充电使用 OBC,而直流充电直接将能量输入电池。(图片来源:TE Connectivity)

北美有两级交流充电。1 级使用墙壁插座,功率可达 1.9 kW;2 级使用充电站,功率可达 19.2 kW。1 级充电器主要用于住宅,而 2 级充电器则用于住宅和商业环境。欧洲有三种交流充电模式。模式 1 相当于北美的 1 级,而模式 3 相当于北美的 2 级。欧洲还有一种中间类型,即“模式 2”,它与“模式 1”一样使用墙壁插头,但在连接电缆上增加了保护电路,使之能够提供两倍的功率。

速度不够快

快速交流充电器(如北美的 2 级充电和欧洲的 3 级充电)比其他充电方式更快,后者需要 10 到 12 个小时才能为电动汽车充满电。尽管如此,快速交流电仍需要几个小时才能为耗尽的电池组充电,这在汽车长时间停放在办公室、家中或其他地方时非常有用。然而,它的速度仍不足以大幅降低电动汽车驾驶员的续航焦虑。

这就是开发大功率模式 3 交流充电器和 4 级直流充电器的原因。直流快速充电的充电速度取决于充电器提供的电流和电池组的电压。直流快速充电器最初是为 400 V 电池组开发的。使用 400 V、200 A 充电器充电到 80% 需要约 50 分钟。将电流提高到 350 A 是一项挑战,但这样做可以在大约 29 分钟内为 400 V 的电池组充电到 80%。虽然提高电流可以减少必要的充电时间,但要使电动汽车充电成为一种比其他加油方式更省时的替代方式,还需要更多的努力。我们的目标是在 10 分钟内完成充电,这与为内燃机汽车 (ICE) 油箱加油所需的时间差不多。

直流快速充电的下一阶段将是极速充电 (XFC) 。为了实现 XFC,电池组电压正从 400 V 上升到 800 V,1 kV 的电池组也指日可待。正在开发的 XFC 充电器技术可以 350 至 500 A 电流提供 1 kV 电压,使充电时间缩短至 10 分钟或更短。随着 XFC 技术的进步,续航焦虑症将不复存在。

除了开发 XFC 技术外,设计人员还在努力打造紧凑型设计并实现高能效,以支持更安全、更小、更高效和更灵活的电动汽车充电。这就需要先进的组件和先进的设计。

图 2:为电动汽车开发更紧凑、更大功率的充电解决方案需要先进的组件。(图片来源:TE Connectivity)

图 2:为电动汽车开发更紧凑、更大功率的充电解决方案需要先进的组件。(图片来源:TE Connectivity)

进入狭窄空间

目前正在开发的 XFC 充电器设计采用碳化硅 (SiC) 和氮化镓 (GaN) 功率半导体,可提供高效、紧凑的电源转换解决方案。然而,电源转换只是电动汽车充电器设计的一个因素。

电动汽车充电器需要结构紧凑、坚固耐用的电路板和信号连接器来进行控制和监控。它们需要空间效率高的继电器和接触器,能够处理与快速充电相关的较高电压。电动汽车充电器中的功率电阻器需要高绝缘电阻、低表面温度、出色的电阻温度系数 (TCR) 性能、在有限的空间内耗散大功率的能力以及防火结构。

辅助电源和其他电路依靠紧凑型电磁干扰 (EMI) 滤波器来消除对控制逻辑和监控电路的干扰。紧急停止开关必须达到 IP65 防护等级,并具有足够的启动力以防止意外开关,这样才能经受住恶劣环境的考验。

2 级/模式 3 交流充电器

下面详细列出了设计 2 级和模式 3 交流充电器时所需的一些关键组件。所列数字与下图 3 中圈出的数字对应。

- 功率继电器(如 TE 的 [T92 系列])用作交流充电站的主开关。这些双刀单掷 (DPST) 继电器的额定电流高达 50 A,专为在极端温度下使用而设计。[T92HP7D1X-12] 型号经优化,可实现出色的散热性能,额定电流和电压分别为 50 A 和 600 Vac,工作温度最高 85 °C。

- 需要像 TE 的 [Dynamic Mini] 系列这样的电路板和信号连接器来支持内部 PCB 电源和信号连接。这些连接器包括一个提供可闻卡位声的锁止机构,以方便现场安装和维护。其额定工作温度范围为 -40 至 125 °C,可满足交流充电装置的要求。例如,[1-2834461-2] 型号提供 12 个针位,中心线间距为 0.071 英寸 (1.8 mm)。

- 功率电阻器对于监控、管理和确保安全运行非常重要。它们必须具有高绝缘电阻、低 TCR(如 300 ppm/°C)、低表面温升和防火结构。TE 的 [SQ 系列](如 1 Ω ±5% 5W 型号 [SQPW51R0J])适用于交流充电器。

- 紧急停止开关对交流充电器的安全非常重要。TE 提供的 [PBE16 系列]按钮式紧急停止开关有发光和不发光两种型号。这些开关符合 IEC 60947-5-1 和 IEC 60947-5-5 要求。例如,[PBES16L1CR]型号的防护等级为 IP 65,致动力为 20 牛顿 (N),可避免意外致动。

- 充电站的辅助电源需要使用 EMI 滤波器,以防止干扰用于电源监测和控制的数字电路的运行。此外还需要辅助电源为功率转换部分的功率半导体供电。TE 的 [6609065-3]型号单相 EMI 滤波器额定电流为 6 A,电压为 250 Vac,频率为 50 或 60 Hz。

- 最后,还需要用于布线和面板识别的电气解决方案,以加快现场组装和维护的速度。这些标签必须易于安装且非常耐用。例如,TE 的 [PL-027008-2.5-9]就是一种聚酯不干胶标签,设计用于像电动汽车充电站这样的电气柜。

图 3:2 级和模式 3 交流充电器所需的关键组件。(图片来源:TE Connectivity)

图 3:2 级和模式 3 交流充电器所需的关键组件。(图片来源:TE Connectivity)

快速和 XFC 直流充电

从高层面来看,2 级和模式 3 交流充电器所需的组件类型似乎与快速直流充电器中所用的组件类型相似。不过,两者之间也有一些微妙而明显的区别。

交流充电站通常使用继电器进行电源控制,而直流充电器则需要接触器。虽然继电器和接触器都是使用 12 伏直流等低压电切换高电压电路的开关,但它们使用不同的触头结构,针对不同的电压和电流水平进行了优化。继电器的额定电压通常高达 600 V,而接触器的额定电压为 800 V 或更高。此外,继电器的电流通常仅限于几十安培,而接触器的开关电流可达几百安培。例如,TE 的 [EV200AAANA]接触器额定电压为 900 V、电流为 500 A,适用于快速直流充电器。

直流充电器中使用的信号连接器和电源电阻器与交流设计中使用的不同。直流充电器涉及更复杂的控制,例如与电动汽车电池组的通信,这是交流设计所不具备的。交流和直流充电器均可使用 0.050” x 0.050” (1.00 mm x 1.00 mm) 的板对板细间距连接器,但直流充电器可能需要更多引脚,如 30 针位 [1MM-R-D15-VS-00-F-TBP]连接器。

此外,较高功率级别直流充电器则可以采用像 TE 的 [HS 系列]这样铝壳功率电阻器,以获得性能提升。这些绕线电阻器非常稳定,可在有限的空间内耗散更大的功率,表面温度相对较低。例如,[HSA1010RJ] 型号的额定参数为 10 Ω ±5% 和 10 W。该系列的其他型号额定参数最高可达 82 kΩ 和 300 W。

虽然交流和直流充电器通常可以使用相同类型的紧急停止开关,但就 EMI 滤波器而言,直流充电器可能需要更大的滤波器或更多的滤波器,具体取决于设计。

交流充电器和直流充电器的另一个区别是,直流充电器需要使用电源端子块(如 TE 的 [ENTRELEC 紧凑型电源块])进行内部配电。[CBS50-2P]型号的额定参数为 150 A 和 1 kV。

图 4:快速直流充电器需要许多与 2 级和模式 3 交流充电器相同的组件,但也有一些细微的差别。(图片来源:TE Connectivity)

图 4:快速直流充电器需要许多与 2 级和模式 3 交流充电器相同的组件,但也有一些细微的差别。(图片来源:TE Connectivity)

结语

先进的电动汽车充电器设计对于减少续航里程焦虑和实现电动汽车的大规模部署至关重要。这些高级充电器将使用更高的电压和电流,能将充电时间缩短到 10 分钟左右,使电动汽车的充电时间与内燃机汽车的加油时间相当。如上所述,为了实现快速交流和直流充电器以及新一代 XFC 设计,设计人员需要各种紧凑、高效、环保的组件。

-

2018北京充电桩展/北京充电桩展/2018充电设施展览会/2018中国国际电动汽车充电基础设施展览会2017-09-08 3948

-

2019(第四届)中国国际电动汽车充电基础设施展览会/2019北京充电桩展/北京充电桩展/2019充电设施展览会2018-08-24 2919

-

电动汽车交流充电桩怎么设计?2020-04-20 3646

-

电动汽车无线充电面临哪些挑战?2021-06-26 3088

-

专家计划保护电动汽车充电站免受网络攻击2022-02-26 4147

-

消除有关电动汽车充电的11个误解2022-11-03 1483

-

如何设计高效、强大、快速的电动汽车充电站2022-11-09 1038

-

快速为电动汽车充电的方法2022-11-11 1201

-

电动汽车充电基础设施接口 新国标的实施方案2018-04-30 3345

-

在发展电动汽车充电方面 目前面临的挑战是充电基础设施不够2019-01-27 1849

-

快速电动汽车充电基础设施:需求强劲增长2022-08-05 845

-

设计高效、强大、快速的电动汽车充电站2022-10-31 651

-

一篇文章,让你快速了解电动汽车充电基础设施!2022-11-24 3005

-

中国电动汽车充电基础设施发展年报2024-04-18 912

-

中国电动汽车充换电基础设施快速发展2025-01-24 3021

全部0条评论

快来发表一下你的评论吧 !