框架与芯片粘接中两种涂胶

描述

共读好书

工艺分析与优化

冯志攀 张然 付志凯 王冠

(华北光电技术研究所)

摘要:

红外探测器框架涂胶工艺具有胶粘剂种类多、涂胶精度要求高等特点,难以同时兼顾工艺效率和工艺效果。为了探索较优的涂胶工艺,基于一种框架,对比分析了手工涂胶和丝网印刷两种涂胶工艺对框架芯片粘接工艺效果的影响。结果表明,丝网印刷涂胶和手工涂胶工艺均能满足胶粘剂正常固化、耐受100次温度冲击、电路片四周溢胶均匀的基本要求。当丝印网版为集中穿孔模式时,丝网印刷涂胶工艺下的胶层气泡率小于1% ,是手工涂胶工艺的0.09 倍。使用不同的胶粘剂时,手工涂胶工艺效果不受胶粘剂的填充物直径变化的影响,而丝网印刷更适合含有小直径填充物的胶粘剂。最后,根据网版设计的迭代数据,提出了漏印面积的经验计算公式,为精确、快速的网版设计提供了支持。

0 引言

表面贴装技术(Surface Mount Technology,SMT )是一种通过胶黏剂或焊料把电子元器件和印制线路板相连的组装技术。在红外探测器中,框架是芯片的物理载体,芯片与框架之间多采用SMT 中的胶黏剂粘接方式进行封装。框架涂胶工艺是以一定的分布方式和用量将胶黏剂精准涂覆在芯片粘接区域的工艺过程。芯片粘接区域四周分布有密集的焊盘,框架焊盘与芯片焊盘需要进行电学连接。因此,框架涂胶工艺不仅要保证框架与芯片的有效粘接,而且还不能对后续的焊接工艺产生影响。这就要求涂胶工艺具有较高的精度。此外,该工艺过程还受到框架形状尺寸差异大、胶黏剂种类多等因素的影响。综上所述,框架涂胶是制约工艺效果和工艺效率的关键步骤。

手工涂胶和丝网印刷(丝印)工艺是SMT中常用的涂胶工艺。为保证粘接质量,涂胶工艺有胶层气泡少、用胶量精准、胶层分布均匀的要求。但与传统的印制线路板不同,红外探测器框架具有表面不平整、涂胶面积大的特点,而且不同胶黏剂的物理化学性能差别大,红外探测器芯片封装过程受到框架涂胶工艺的制约。为了提升红外探测器框架涂胶工艺的效率及效果,本文从裸胶层的特点、电路片贴装后的胶层厚度、电路片边缘溢胶情况、胶层气泡情况、工艺成本等角度,对手工涂胶和丝印涂胶工艺进行了对比分析。最后根据分析结果,进一步从工艺和设计的角度对丝印涂胶工艺进行了优化。

1工艺操作与测试分析方法

1.1工艺操作

1.1.1涂胶工艺

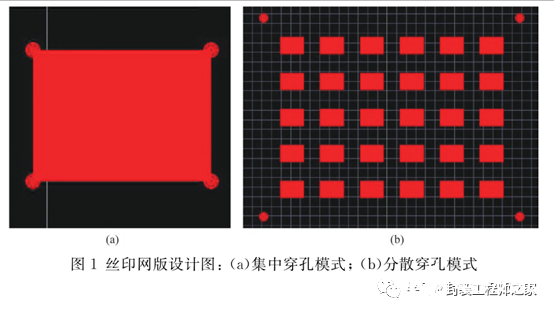

手工涂胶工艺是在体式显微镜下用挑胶针在框架涂胶区域上涂抹胶粘剂。丝印涂胶工艺是将尼龙网版或不锈钢网版作为丝网。图1( a)中的红色区域为漏印区域,采用集中穿孔模式。图1 ( b )中的红色漏印区域采用分散穿孔模式。两种模式的漏印面积相同。不锈钢网版的厚度为 0.08mm 。具体工艺过程如下:将框架与网版固定;在网版上涂抹胶粘剂后,用刮板以一定的角度匀速缓慢刮过涂胶区域;移开网版,涂胶工艺完成。除特殊标注外,本文所用的丝印网版均为采用集中穿孔模式的不锈钢网版。

1.1.2电路片贴装工艺

本文用电路片代替芯片来模拟芯片贴装的过程。将电路片放置在完成涂胶的框架上,向电路片表面施加一定的压力,使其四周均匀溢胶。将贴装后的框架和电路片置于烘箱中固化。

1.2 测试分析方法

实验采用 A11框架。实验前经过清洗工艺处理。使用万分位天平称量 1#环氧胶、 2#环氧胶和凝胶,并分别将其置于甩胶机中除去气泡以备用。每种涂胶工艺重复涂胶3次。具体测试方法如下:

(1 )裸胶层厚度。在工具显微镜下测量胶层四角和框架表面的 Z相值。两者相减的绝对值即为裸胶层厚度。

(2 )电路片贴装后的胶层厚度。在有胶和无胶的情况下进行电路片贴装,使用工具显微镜测量电路片四角的 Z 相值。两者相减的绝对值即为电路片贴装后的胶层厚度。

(3 )四周溢胶情况。在体式显微镜下观察电路片四周和四角溢胶情况。胶粘剂爬上电路片、外溢到框架焊盘上或电路片四角无胶等情况均为不合格。电路片四周均匀溢胶为合格。

(4 )贴装后胶层内的气泡情况。用透明的宝石片代替框架。以两种涂胶工艺在宝石片上涂胶,与电路片完成贴装工艺。在宝石片背面观察胶层内的气泡情况,用Photoshop软件测量和计算胶层内的气泡率。

(5 )丝印对多种胶粘剂的适用优化。基于不同漏印面积的丝网,在框架上涂胶后,贴装

电路片。通过电路片四周溢胶情况得出三种胶粘剂的最优漏印面积。

(6 )胶粘剂固化和温度冲击试验。胶粘剂于烘箱固化后,在显微镜下检查固化情况。完成液氮 1min 、常温 3min 的温度冲击 100 次,检查电路片与框架的粘接情况以及胶粘剂表面是否有裂缝。

(7 )数据处理。本文设手工涂胶工艺的裸胶层内部厚度的平均值为 a( a=1 ),其它的胶层厚度 以a 为参 考。然后 对它 们进 行对 比分析。

2手工涂胶与丝网印刷工艺的对比分析

2.1裸胶层的特点分析

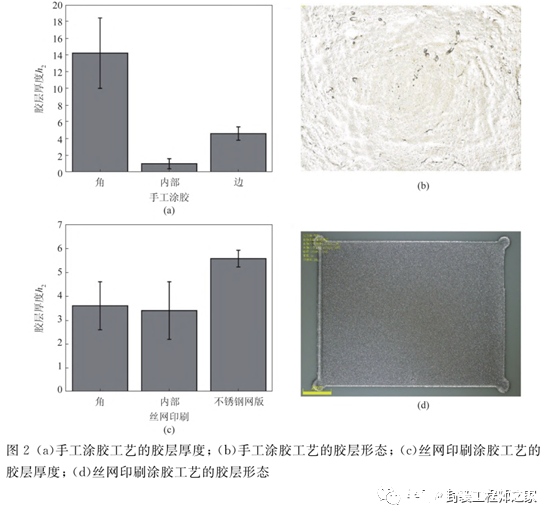

如图2所示,手工涂胶时裸胶层呈现四周高、中间低的特点。在显微镜下观察,胶层表

面不光滑。丝印涂胶工艺中,胶层表面平整光滑,四周和内部的胶层厚度相近,呈现轻微的

下凹状态。网版为不锈钢材质时,胶层厚度h2 显著增加,这是因为不锈钢网版的厚度大于尼龙丝网的厚度。丝印涂胶工艺的内部胶层厚度约为手工涂胶工艺的3~5倍。

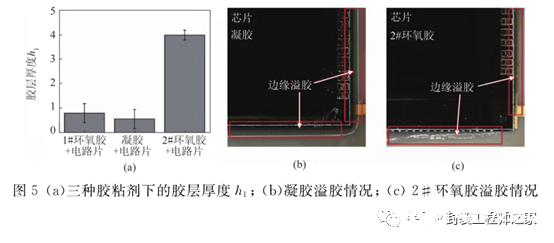

2.2电路片贴装后的胶层特点分析

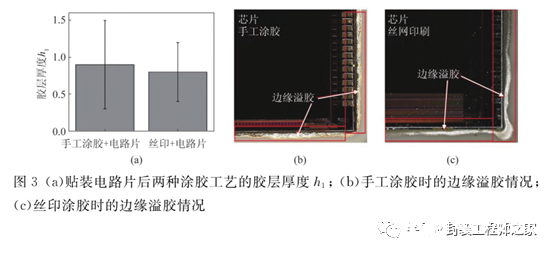

胶层厚度影响探测器芯片的高度。从图3(a)中可以看出,贴装电路片后,两种不同涂

胶工艺下1# 环氧树脂胶层的厚度 h1 有差异。其中,手工涂胶工艺的 h1 略小于裸胶层厚度 h2 。手工涂胶工艺的胶层厚度呈现四周高、中间低的特点。芯片贴装过程中,电路片四周快速溢胶,向电路片施加的压力小。丝印网版采用集中穿孔模式,胶粘剂集中在涂胶区域中心,向电路片施加的压力大。这可能是导致手工涂胶胶层厚度更大的原因。另外,从图3 中还可以看出,手工涂胶工艺h1 的一致性低于丝印工艺。

芯片四周的溢胶现象是芯片与框架完全粘接的直观表现。胶粘剂用量过多时,芯片贴装后胶粘剂被挤压到焊盘上,或上溢到芯片表面,影响下一阶段工艺。胶粘剂用量不够时,芯片与框架的粘接面积变小,结构可靠性降低。因此,芯片四周溢胶情况是判断涂胶工艺优劣的重要标准。如图3 (b )和图3 (c )所示,电路片贴装后两种涂胶工艺都能获得均匀的边缘溢胶,符合芯片贴装的工艺要求。

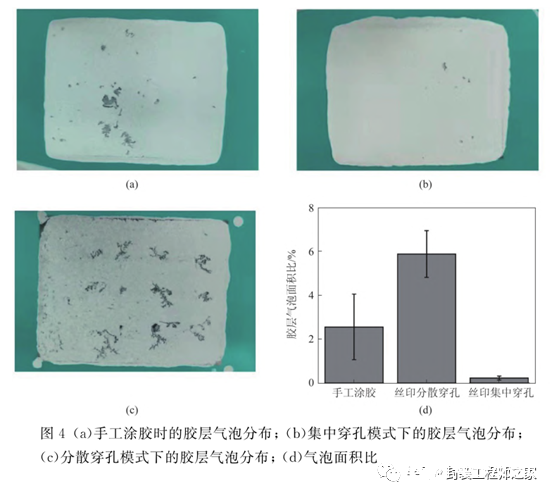

芯片贴装后,胶层中的气泡会造成芯片与框架的粘接面积变小、在真空环境中放出气体、框架与芯片之间的热传导效率降低等问题。因此,胶层气泡面积比是芯片粘接工艺中的重要参数。由于手工涂胶时裸胶层呈现四周厚、中间薄的特点,电路片贴装中电路片底面与胶层四周凸起区域接触形成密闭环境,中心凹陷区域与电路片底面之间的气体不能及时排出,从而团聚形成气泡。如图4( a)所示,手工涂胶工艺呈现大气泡和小气泡无规分布的特点。

丝印工艺的胶层气泡情况与网版形状有关。当网版为集中穿孔模式时,胶层四边和中心的厚度相近,芯片底面与胶层不能形成密封环境,胶层中几乎没有气泡(见图4( b))。网版为分散穿孔模式时,裸胶层为整齐排列的长方体;向下按压芯片,长方体被压成圆柱体,相邻四个圆柱体之间的空隙中会留有无法排出的空气(见图4( c))。因此,胶层中存在分布规律的大气泡。从图4 ( d )中可以看出,分散穿孔模式下的胶层气泡面积比是手工涂胶工艺的2.3倍左右,贴装芯片时气体排出效果不佳。集中穿孔模式下的胶层气泡面积比是手工涂胶时的0.09倍,气泡排出效果好。

接下来研究电路片贴装后2#环氧胶和凝胶的胶层厚度及边缘溢胶情况。结果表明,胶粘剂的物理特性对手工涂胶工艺的影响较小,而对丝网网版设计则有显著影响。胶粘剂中增强相的尺寸影响贴装后的胶层厚度h1 。2# 环氧胶中有大颗粒填充物,h1为1#环氧胶的5倍左右。2#环氧胶的流动性较差,电路片四角无溢胶,导致电路片与框架的粘接性能差。凝胶的流动性强于1#环氧胶。无需特殊设计,溢出的凝胶即可均匀地围绕在电路片四周。所以丝印涂胶工艺需根据不同胶粘剂的特性设计丝印网版。

不同的涂胶工艺中,电路片与框架粘接后1#环氧胶均能正常固化。这表明手工涂胶工艺和丝印涂胶工艺不影响胶粘剂的固化。同时在100次液氮-- 常温温度冲击后,两种涂胶工艺所粘接的框架和电路片均不分离;在体式显微镜下观察,电路片边缘溢胶无裂痕。这说明在这个温度冲击条件下,涂胶工艺对芯片框架粘接效果没有明显影响。

2.3结果与讨论

手工涂胶工艺的裸胶层呈现四周高、中间低的形貌。电路片粘接时,胶层中气泡率较高。丝网印刷涂胶工艺的裸胶层平整;电路片与框架贴装后,胶层中只有少量小气泡。因此,从芯片性能角度分析,丝印涂胶工艺要强于手工涂胶工艺。分散穿孔和集中穿孔模式下的气泡率差异说明丝网设计对工艺效果影响显著。

从图 3 和图 5 中可以看出,丝印涂胶工艺适用于填充颗粒直径较小的胶粘剂,且电路片

四周能够均匀溢胶。但是对于含有大颗粒填充物的胶粘剂(如2#环氧胶)来说,丝印工艺具有以下局限性:(1 )采用尼龙网版时,需要根据大颗粒填充物的直径选择合适目数的尼龙网;(2)采用不锈钢网版时,胶粘剂中的大颗粒填充物会在刮胶过程中破坏网版表面平整度;(3)网版形状需经过特殊设计,以保证四角均匀溢胶。

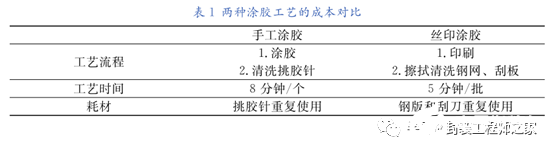

表 1 列出了两种涂胶工艺的成本对比情况。可以看出,手工涂胶工艺效率低,一次涂1个框架,每个用时约 8min。丝印涂胶工艺可在网版上设计多个孔,同时在多个框架上涂抹胶粘剂。不同批次之间,胶层分布和胶粘剂用量的稳定性好。而对于小批量生产,手工涂胶工艺的用胶量小,丝印工艺中胶粘剂的损耗量较大。

与手工涂胶相比,丝印涂胶在工艺效果和工艺效率方面都具有优势,能够适用于多种胶粘剂。但是,丝印涂胶的工艺效果依赖于恰当的网版设计。

3丝印设计与工艺优化

3.1丝印工艺优化

3.1.1硬件

丝印工艺需选用硬度大于80A的聚合物刮板或不锈钢刮板才能获得平整胶面。丝网多为尼龙材质,经过频繁的化学溶剂清洗后,感光聚合 物易 降解,网 孔内 的胶 粘剂 不易 清洗,丝网重复利用性较差。不锈钢网版制作精度高,可以达到0.4mm,且网版清洗方便,不容易损坏。因此,不锈钢网版更适合于框架涂胶工艺。

3.1.2工艺操作

以 45°~60° 角度夹持刮刀,并对刮刀施加一定的压力,保持匀速刮胶,避免出现胶粘剂在网版漏印区域中填充不完全的问题。工艺操作中要避免重复刮胶,防止漏印形状边缘挤出多余的胶粘剂,造成漏胶形状不精确。

3.2网版设计优化

芯片四周过度溢胶的现象会严重影响芯片性能和后续工艺流程。为防止过度溢胶,有些工艺中会设计防止芯片溢胶的结构。但是通过合理的网版设计,也能精准控制胶粘剂的用量和分布,进而调节芯片四周的溢胶量。此外,网版的穿孔模式直接影响胶粘剂的分布和芯片粘接后胶层的气泡率。分散穿孔模式下胶层气泡率较高,集中穿孔模式下胶层中几乎没有气泡。为保证四角均匀溢胶,在网版设计中需为芯片四角单独设计漏印区域。

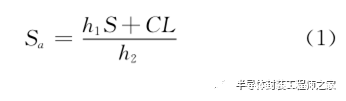

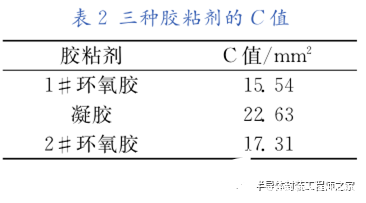

网版设计主要依赖经验和反复的实验迭代。为了提升设计效率,本文根据集中穿孔模式下的网版设计迭代结果,提出了网版漏印面积的经验计算公式(见式(1))。式( 1)利用芯片贴装前后胶粘剂体积不变的原理来计算网版设计中的关键参数———漏印面积Sa 。丝印漏胶量由探测器芯片底部的胶量和芯片边缘溢胶组成。式(1)中引入参数C描述芯片贴装后单位长度内芯片边缘的溢胶体积。参数 C 与胶粘剂的表面张力、芯片贴装后的胶层厚度h1 有关。表2列出了1#环氧胶、凝胶、 2#环氧胶三种胶粘剂的 C值。由式( 1)可知,对于一种胶粘剂来说,保持芯片贴装工艺参数不变时,只需经过一次网版迭代,就能得到芯片贴装前后的胶层厚度h1 和h 2,进而计算出 C值,最终进行精确的网版设计。

式中, Sa 为丝印网版漏印面积(mm2 );h1 为芯片贴装后的胶层厚度(mm );S 为芯片底面积(mm2 );C 为参数(mm2); L为芯片的周长( mm); h2为芯片贴装前的胶层厚度( mm)。

4结束语

本文首先对比了手工涂胶和丝印涂胶工艺的胶层特点和电路片粘接效果。结果表明,手工涂胶工艺精度高,工艺效率较低;丝印涂胶工艺具有高工艺效率和低工艺成本的特点,但工艺精度依赖于网版设计。为了提升丝印网版设计的效率和精度,防止芯片粘接后过度溢胶,我们对网版漏印区域的形状和面积进行了多次实验,并提出了一种网版漏印面积的计算公式,为该工艺中丝印网版的精确设计提供了理论支持。

红外探测器芯片具有形状尺寸差异大、胶粘剂种类多等特点,手工涂胶难以满足日益增长的生产需求。而本文提出的漏印面积计算公式可使丝印涂胶工艺达到与手工涂胶相当的工艺精度,提升了工艺效率和工艺效果,能够满足红外探测器封装的生产需求。

本文主要从丝印网版漏印面积的角度来精准控制胶粘剂的用量,从而保证工艺精度。但在实验中发现,漏印形状对工艺精度有一定的影响。目前,在实际使用中漏印形状仍依赖于经验设计。为了进一步提升丝印涂胶工艺的精度,后续需探索网版漏印形状的精准设计方法。

审核编辑 黄宇

-

Struts和Spring两种MVC框架的比较2010-12-24 1421

-

西门子两种新的光学近接开关用于激光传感器2009-08-17 616

-

两种智能视频监控系统中矩阵切换电路设计2014-10-29 3651

-

UV胶水涂胶厚度总是把握不好,介绍控制涂胶厚度的小方法2020-08-03 8978

-

如何选择合适的芯片粘接方法?从基础到应用的全面指南2023-09-02 3204

-

芯片粘接失效模式和芯片粘接强度提高途径2023-10-18 2556

-

技术分享 | 芯片粘接空洞的超声检测2024-04-11 3514

-

精通芯片粘接工艺:提升半导体封装可靠性2025-02-17 2135

全部0条评论

快来发表一下你的评论吧 !