SMT冷焊、虚焊、假焊、空焊的定义

电子说

描述

前言

为应对芯片卡脖子难题,减轻半导体芯片公司的压力,很多半导体芯片大公司开始向SMT兼容合并;SMT表面贴装技术的探索与应用经过行业前期30年间的蓬勃发展沉淀,新材料技术,新设备技术,新工艺技术,流程优化管理已经非常成熟且形成行业的技术规范,高工艺品质的SMT能接到附加价值更高的半导体后装OEM订单。

但行业内仍然有一些厂家面临着不同的 SMT 工艺不良,比如冷焊、虚焊、假焊、空焊…… 许多同行兄弟也几乎无法分辨他们之间的区别,因为这四种不良看起来好像都一样,下面就为大家解释下这四种不良的定义:

冷焊:是在零件的吃锡接口没有形成吃锡带,通常外观呈锡粉样粗糙暗淡颗粒表面(即生锡不良)。

恒温时间过长,回流温度太低、回流时间太短、吃锡可焊性问题…等会造成冷焊。此篇重点讨论冷焊/生锡/锡未熔/半生田/葡萄球。

虚焊:是焊点处只有少量的锡焊,造成接触搭接不良,电测时通时断。

虚焊与假焊都是指焊件表面没有充分镀上锡层,焊件之间没有被焊料固住,是由于焊件表面没有清除干净或焊剂用得太少所引起的。

假焊:是指表面上好像焊住了,但实际上并没有焊上。(同虚焊)。

有时用手一拔,引线就可以从焊点中拔出。

空焊: 是焊点应焊而未焊。

锡膏太少、零件本身问题、置件位置、印锡后放置时间过长… 等会造成 空焊。

冷焊(Cold Solder)

PCBA板面上局部或个别位置的锡膏由于热量不足,经过回流焊炉后没有能使锡粉完全熔融液化后形成有效焊点,通常外观呈锡粉样粗糙暗淡颗粒表面,且元器件引脚与锡膏/锡膏与Pad焊盘间没有能形成良好的IMC,所以这种类型的焊点是没有焊接强度保证的,这种不良通常称为冷焊或生锡(锡未熔,半生田)。

表面上的冷焊只是回流不足所产生的焊点现象,但是还有其他的因素也会影响冷焊的形成。

可能形成冷焊的原因包括:

回焊区加热的不足

表面污染

助焊能力不足

不良的锡粉品质

设计不良.....

SMT回流焊中葡萄球效应也归纳为冷焊的一种:

可能形成葡萄球效应的原因包括:

焊锡膏在Reflow回流焊profile的恒温区停留时间过长、助焊剂前期损耗大,金属锡粉表面氧化物在回流熔融前无法被有效清除,回流焊接时氧化膜层阻挠金属锡粉间的有效结合,造成氧化的单晶格金属锡粉游离;

环境温湿度MSD/MSL; 通常25±3℃

PCB表面污染;

PCB Pad焊盘设计中SMD(阻焊膜)、NSMD(非阻焊膜)焊盘选择;

锡膏活性差、助焊剂无法对锡球表面清洁;

(有卤、低卤、无卤)锡膏的选择;

锡粉颗粒小、总面积变大、氧化速度加快;

01005/008004 锡量体积较少、助焊剂变少、损耗快;

钢网开孔没按IPC-7525设计面积比、宽厚比;

0201 Spec中钢网圆形孔、方形孔的Layout设计;

RSS浸泡型(马鞍)、RTS(RTP帐篷)升温改进型的选择;

免洗锡膏用了恒温时间长的RSS profile;

(空气、氮气、真空)回流炉的选择;

回流焊加热不充分;

炉子卡板;

……

冷焊改善

回流焊条件参数:

可能产生冷焊最主要的原因为回流焊加热不足,造成焊接热量不足,可能是因为温度太低或是在液相线温度以上的时间太短,这样会导致锡粉不完全融合。

对于共晶锡铅焊料Pb6337,建议峰值约215℃,且建议超过液相线温度183℃的停留时间要达到30~90秒;

无铅焊料SAC305建议峰值温度在235242℃,且建议液相线217℃温度的停留时间要达到40100秒。这方面的参数应当依据实际零件的Layout状况做优化调整。

焊垫&引脚或锡膏的污染:

焊垫或引脚其周边的表面污染,都会抑制焊剂的能力面导致没有回焊,在某些状况下,焊点表面还会观察到没熔融液化的锡粉。

典型的污染案例如:某些引起焊垫、引脚的金属处理残留物,对这些污染状况的处理,应该要加强电镀后的清洗程序。

不良的锡粉品质当然也会引起冷焊,如果有高度氧化的粉粒夹杂在锡膏中,就可能是冷焊的肇因之一。

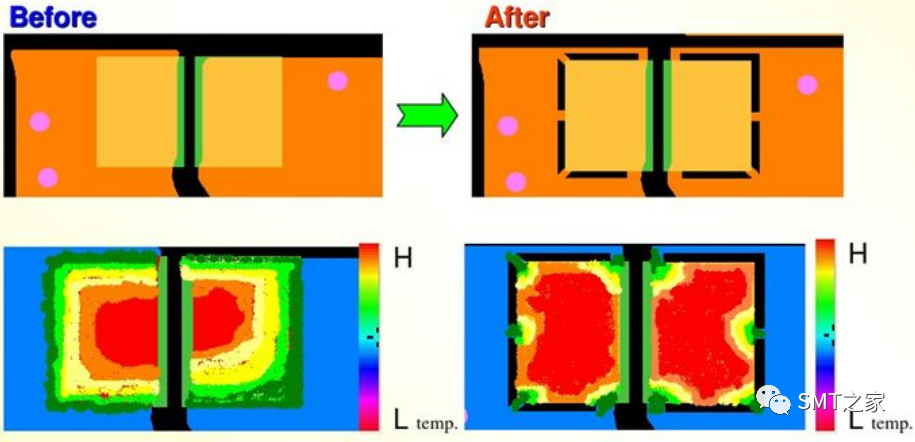

设计改善:

由下图外观呈现出颗粒状或是失去光泽的灰暗粗糙表面,可能是在回流区时锡膏吸收的热量不足,无法使锡粉完全熔合成成为焊点(Bulk Joint),使得散锡不良造成气孔(Fig 1),焊脚将失去强度,研判应该为冷焊(Cold soldering),而独立型的焊盘NSMD非阻焊层界定表面设计的光泽度比SMD阻焊层界定设计GND接地大铜箔型焊盘更有光泽。(Fig 2)

提升Pad温度

变更设计,减少焊盘与Ground连接的面积,延迟散热速度,维持焊盘与组件的温度。

审核编辑:汤梓红

-

SMT和DIP生产过程中的虚焊原因2023-06-16 1845

-

回流焊冷焊与虚焊的区别2019-06-05 10923

-

SMT贴片加工中组成虚焊和冷焊的原因与解决方法2020-07-01 12376

-

回流焊点冷焊与虚焊的定义及区别2021-05-24 4163

-

SMT焊接中冷焊/假焊/空焊/虚焊的区别2021-10-13 12391

-

锡膏焊接工艺中,锡珠、残留、假焊、冷焊、漏焊和虚焊的区别?2023-01-11 4643

-

SMT锡膏贴片加工为什么会少锡虚焊?2024-08-29 1348

-

SMT锡膏贴片虚焊假焊不良原因分析2024-10-25 1443

-

SMT贴片加工“隐形杀手”虚焊假焊:如何用9招斩断质量隐患?2025-09-03 726

全部0条评论

快来发表一下你的评论吧 !