CFB锅炉炉内脱硫石灰石输送控制步序的改进步骤

描述

引言

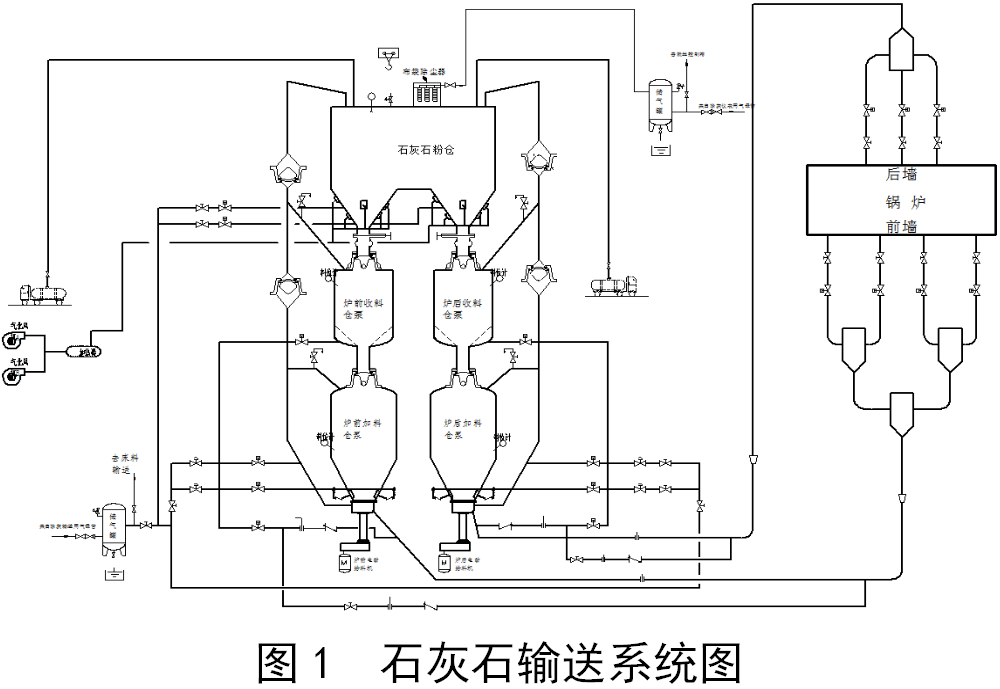

某电厂4×200 MW机组锅炉采用中国科学院工程热物理研究所和上海锅炉厂合作研制的超高压、自然循环、一次中间再热、平衡通风、固态排渣循环流化床锅炉,型号为SG-690/13.7-M451。锅炉原有炉内脱硫石灰石输送系统为上海中芬电气工程有限公司设计制造,设计脱硫系统出力为6 t/h。锅炉设计有石灰石粉仓和石灰石气力输送系统,石灰石输送系统采用正压稀相气力输送方式,由于锅炉燃烧煤种含硫量高,现有的脱硫系统无法满足排放浓度环保新要求。

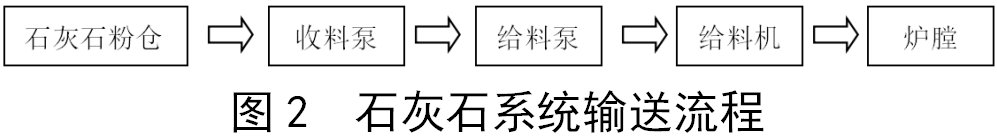

为了保证石灰石系统稳定长期运行,满足环保排放新要求,电厂实施了锅炉脱硫石灰石输送系统的改造,改造保留原石灰石粉仓,将原石灰石粉仓的下料口由原来的单下料口扩口改造为裤衩型双下料口,并分别在两个下料口各布置了一套给料机出力为15 t/h的石灰石输送系统(系统包含进气系统、给料系统、管道输送系统、控制系统等)[1]。在锅炉正常运行过程中,石灰石粉仓的石灰石粉通过重力进入石灰石输送系统的仓泵,通过两个仓泵交替进料,将石灰石粉通过变频给料机和气力输送管线输送至锅炉前后墙附近,然后通过各支路分别从炉后分离器回料阀和前墙二次风口喷入炉膛内部[2],实现炉内喷钙脱硫的目的。石灰石输送系统结构如图1所示,系统改造对原粉库增加气化加热系统,石灰石系统输送流程如图2所示。

石灰石输送系统改造的系统调试过程中,在机组高负荷状态下发现原设计的石灰石输送系统控制流程无法满足系统输送的出力,影响锅炉的整体脱硫效率和环保排放,为最大限度提高石灰石输送系统设备的出力,通过对石灰石输送系统原控制流程的优化,缩短输送系统注料控制步序的循环运行时间,从而提高石灰石系统的整体输送出力,确保锅炉的整体脱硫效率和环保达标排放,使机组发电生产更加安全、环保及经济。

1

石灰石输送系统工作原理

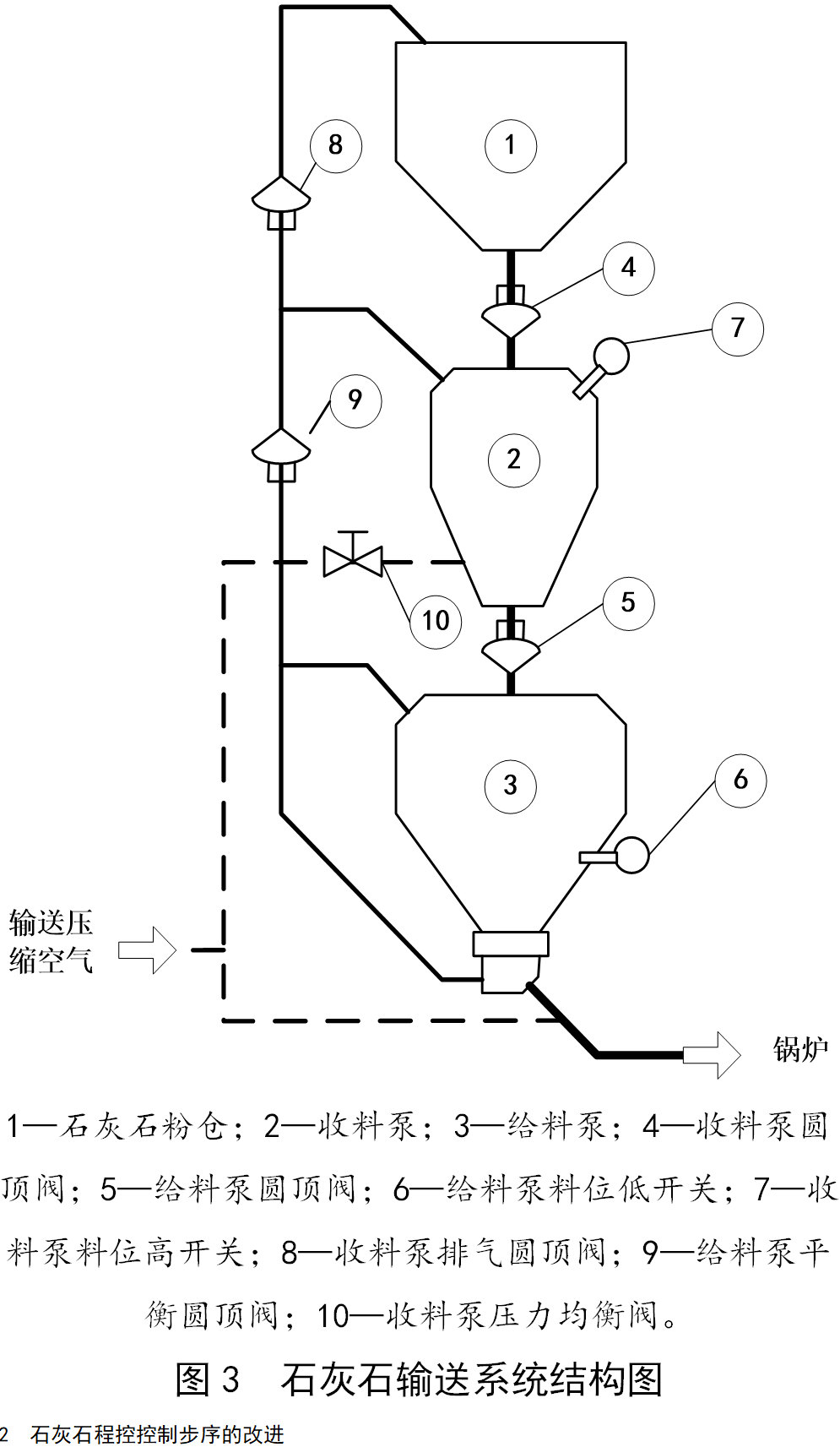

石灰石输送系统的石灰石粉料采用正压稀相气力输送方式,输送气源来自专用输送空压机。一般由粉罐车通过气力输送方式将石灰石粉由粉仓的进料管道输送到粉仓,石灰石粉仓顶部配备有除尘风机为粉仓维持压力平衡,并实现粉仓除尘,粉仓作用主要是存储石灰石粉。改造后的石灰石输送系统(以单侧为例)由共用粉仓、两个压力容器、一个容积式给料器和压缩空气配气组件构成,结构如图3所示。其中容积式给料器通过齿轮箱由变频电机驱动,通过变频器调节电机速度来调节设备出力。两个压力容器垂直布置,上边的称为收料泵,下边的叫给料泵,每个泵的进口装气动圆顶阀,通过给圆顶阀密封胶圈充气,从而实现严密密封。该系统在正常情况下连续运行,物料输送时,给料泵将被充气加压,而收料泵的作用是依据料位信号连续、及时地将石灰石物料注入给料泵中,并把具有输送压力的给料泵和石灰石粉仓相互隔离,防止输送压缩空气串入粉仓,从而保证物料连续被输送到回料阀和炉膛中。

2

石灰石程控控制步序的改进

2.1 原石灰石输送系统注料程控步序

原石灰石输送系统注料程控步序的初始状态:收料泵圆顶阀处于关闭状态,收料泵处于空仓状态。

当给料泵内部的音叉式低料位开关未被石灰石覆盖而被触发料位低时,石灰石给料过程按照如下方式开始:打开收料泵排气圆顶阀进行排气,收料泵内压力逐渐开始下降,收料泵内余压气体被排出,当余压排放压力达到低限收料泵入口圆顶阀打开,石灰石粉料依靠重力由石灰石粉仓落入收料仓泵内。当收料仓泵顶部的音叉式高料位开关触发或当设定的进料定时器计时完成,收料泵的入口圆顶阀关闭,同时排气圆顶阀关闭,然后打开收料泵的压力均衡阀,此时收料泵内压力开始上升。当收料泵内压力大于或接近给料泵的压力时,收料泵的压力均衡阀关闭。此时给料泵的平衡阀打开,给料泵上部压缩空气通过平衡阀返回收料泵,然后给料泵入口圆顶阀打开,石灰石粉料依靠重力从收料泵落入给料泵。当石灰石进料达到预先设定的进料时间后,则石灰石粉料由收料泵落入给料泵的过程结束,此时收料泵的压力均衡阀、给料泵的入口圆顶阀以及平衡圆顶阀同时关闭。当给料泵圆顶阀关闭并达到密封,则一次石灰石注料过程完成,石灰石通过给料泵底部的变频给料机输送至输送管路,当给料泵的低料开关位信号重新触发后,系统进行下一个新的注料循环。

石灰石的具体程控步序如下:

步序1:当给料泵的低料位信号被触发时,收料泵的排气阀带电打开,同时排气定时器(10 s)和填料循环监视定时器(140 s)将开始计时,收料泵中的压力逐渐开始下降。

步序2:当收料泵的压力下降到低于定值0.2 bar(g)并且设定的排气定时时间到,收料泵的进口圆顶阀将带电打开,同时收料泵的压力均衡阀也将得电打开,此时收料泵的填料定时器(30 s)将开始计时,物料将通过重力由石灰石粉仓落入收料泵中。

步序3:当收料泵顶部的音叉式高料位开关被石灰石粉覆盖,或当收料泵的填料定时器完成,收料泵的进口圆顶阀和排气圆顶阀失电分别关闭后,收料泵压力均衡阀打开,收料泵的压力将开始上升。

步序4:当收料泵中的压力大于等于给料泵中的压力时,收料泵的压力均衡阀将失电而关闭,给料泵的进口圆顶阀得电而打开,同时给料泵进口圆顶阀的进料定时器(30 s)将开始计时,石灰石粉料将通过重力由收料泵落入给料泵中。

步序5:给料泵的进口圆顶阀打开后,收料泵的压力均衡阀和给料泵平衡阀将分别打开。

步序6:当给料泵进口圆顶阀的进料定时器计时完成,收料泵压力均衡阀、给料泵进口圆顶阀和给料泵平衡阀将分别关闭。

步序7:当给料泵进口圆顶阀和平衡阀被关闭后,循环复位时间(3 s)将开始计时。

步序8:当循环复位定时器已完成,填料循环将被完成。

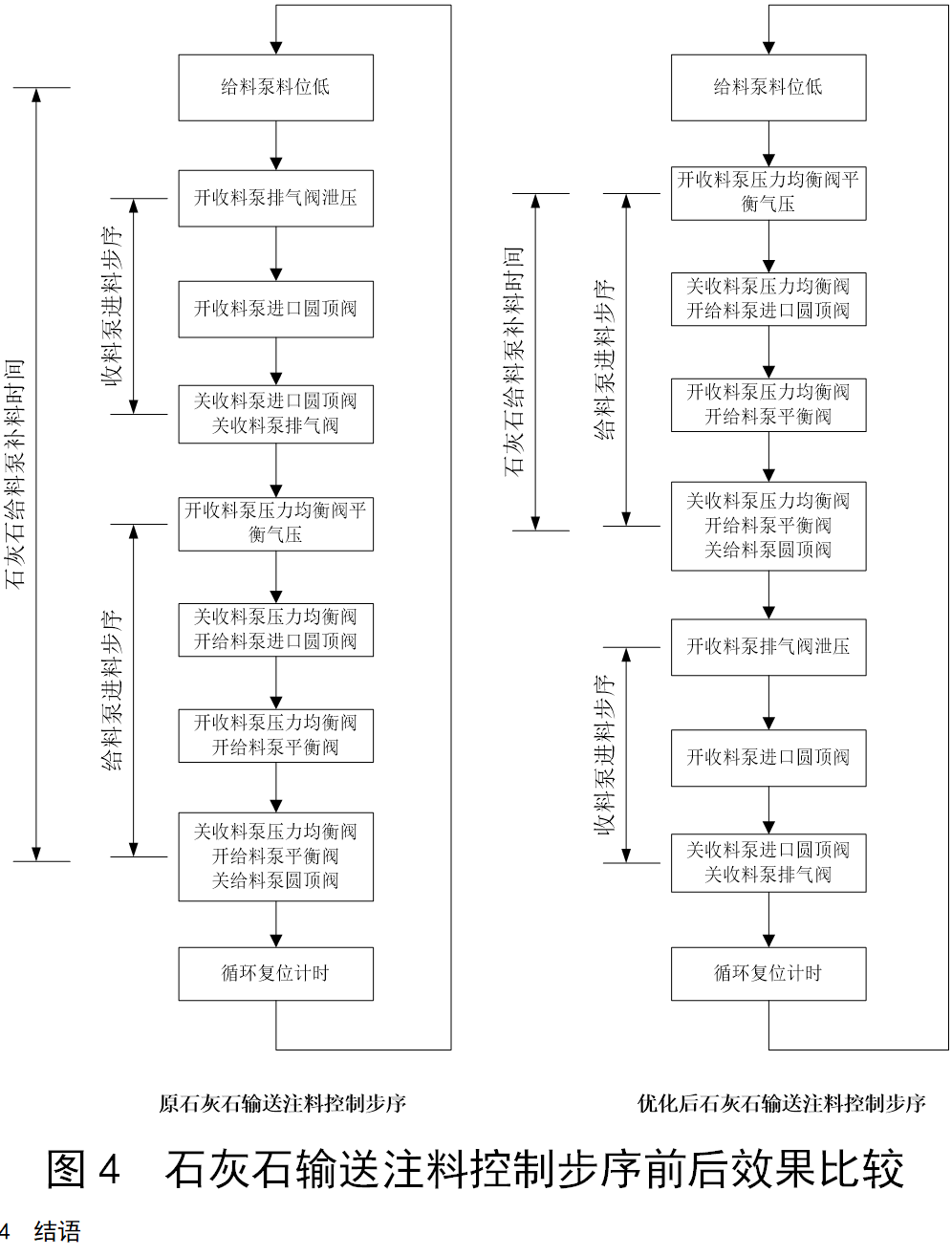

原石灰石输送系统注料程控步序存在的问题:从上面的控制步序可以看出,当一个注料循环程序控制完成以后,石灰石输送注料系统回到初始状态,系统处于等待状态,此时收料泵圆顶阀关闭,收料泵为空的状态,如果此时给料泵料位低信号触发,收料泵开始执行收料泵进料步序,然后才执行给料泵的进料步序。在锅炉脱硫石灰石用量大,石灰石给料机出力较大的情况下,给料泵料位低信号触发后,如按照原控制步序就不能及时执行给料泵的进料步序进行补料,会导致给料泵因料位低而断料,从而影响输送系统的整体出力,最终引起石灰石输送系统炉内喷钙中断而影响锅炉的整体脱硫和环保排放。

2.2 石灰石输送系统注料程控步序的优化

为了缩短系统注料循环运行时间,提高系统的整体输送出力,避免发生石灰石断料情况,结合系统的实际控制流程对原设计的石灰石注料控制步序进行优化,缩短石灰石输送系统注料控制步序的循环运行时间。

通过对原石灰石注料程控步序的分析,在给料泵料位低信号触发后,要想及时对给料泵进行补料,防止系统断料,那么必须首先执行给料泵的进料步序而非收料泵的进料步序,这样的话前提是收料泵内必须有料,这就需要在给料泵低料位信号未触发时就提前执行收料泵的进料程序,从而将石灰石系统的注料程序控制优化为:在石灰石输送系统注料程控步序的初始状态,收料泵圆顶阀关闭,应使收料泵保持在高料位的状态。此时当给料泵内的低料位开关低信号被触发,注料程控步序按照如下方式开始:给料泵的平衡阀打开,给料泵上部的压缩空气通过平衡阀进入收料泵,当两侧压力差达到设定值,则给料泵入口圆顶阀打开,处于高料位的收料泵内的石灰石粉料依靠重力从收料泵落入给料泵。同时为了更好地落料,此时应开启收料泵压力均衡阀。

当落料时间达到预先定时器设定的时间之后,视石灰石粉料由收料泵注入给料泵的过程结束,此时关闭收料泵的压力均衡阀、给料泵的入口圆顶阀及平衡圆顶阀。当给料泵圆顶阀关闭达到密封压力,给料泵进料过程完成。此时作为优化重点,在收料泵内物料排空的状态,高料位开关信号消失,打开收料泵排气圆顶阀,收料泵内压力开始下降,收料泵内余压气体排出,余压排放完毕达到设定压力,则收料泵入口圆顶阀打开,石灰石粉料依靠重力再次由石灰石粉仓落入收料泵内。此时当收料泵高料位开关信号触发或填料定时器计时已完成,收料泵的入口圆顶阀关闭,并关闭排气圆顶阀。当系统检测到收料泵的压力均衡阀、给料泵的进口圆顶阀及平衡阀关闭后,石灰石的一次石灰石注料过程完成,当给料泵低料位开关信号重新触发后,则进行下一个循环。

具体优化控制步序如下:

步序1:当给料泵的低料位信号被触发时,收料泵压力均衡阀打开,收料泵的压力开始上升。

步序2:当收料泵中的压力大于或接近给料泵中的压力时(30 kPa),收料泵的压力均衡阀程控关闭,给料泵的平衡阀程控打开。

步序3:给料泵的平衡阀程控被打开后,给料泵的进口圆顶阀和收料泵的压力均衡排气阀分别打开,给料泵进料定时器(50 s)将开始计时,石灰石粉料依靠重力将由收料泵落入给料泵仓泵中。

步序4:当给料泵填料定时器已完成,收料泵压力均衡阀、给料泵进口圆顶阀和给料泵平衡阀分别关闭。

步序5:当收料泵压力均衡阀、给料泵进口圆顶阀和给料泵平衡阀关闭后,收料泵的排气阀打开,同时排气阀的定时器(10 s)计时开始,收料泵中的仓泵压力将下降。

步序6:当收料泵的仓泵压力下降到小于20 kPa或排气的定时器计时到后,收料泵的进口圆顶阀程控打开,仓泵进料定时器(10 s)将开始计时,石灰石粉料将由石灰石粉仓进入收料泵中。

步序7:当收料泵的高料位开关被石灰石粉覆盖,或进料定时器计时完成,收料泵的入口圆顶阀和排气圆顶阀将分别关闭,在收料泵的进口圆顶阀与排气圆顶阀分别关闭后,系统循环复位时间(3 s)将开始计时。

步序8:当循环复位定时器已完成,填料循环将被完成。

3

程控控制步序改进后的效果

通过对锅炉炉内脱硫石灰石输送系统控制流程的优化,可以有效缩短给料泵料位低状态下给料泵的补料进料时间,并充分利用给料泵补充进料后系统的循环等待时间,提前执行注料控制步序中的收料泵进料步序,缩短系统注料控制步序的整体循环运行时间,从而保证在给料泵料位低信号触发时及时对给料泵进行补料,提高石灰石输送系统的整体输送出力,确保石灰石输送系统运行的连续性和稳定性,从而提高炉内脱硫效率,降低SO2排放浓度,使机组发电生产更加安全、环保及经济。

石灰石输送注料控制步序前后效果比较如图4所示。

4

结语

电厂#1、#2、#3、#4机组CFB锅炉脱硫石灰石输送系统均按上述技术优化方案实施了控制优化,目前系统运行正常,各台锅炉石灰石输送系统运行状况良好,四台锅炉在额定工况下均能保证脱硫石灰石输送系统的输送出力,锅炉SO2排放均能稳定达标。

审核编辑:刘清

-

石灰石钙含量测定仪2020-12-16 0

-

检测石灰石钙的设备 9000型2020-12-24 0

-

石粉化验设备 石灰石检测仪器2020-12-25 0

-

检测石灰石氧化钙仪器2020-12-30 0

-

全自动石灰石氧化钙检测仪器2020-12-30 0

-

测试钙含量的仪器 化验石灰石钙设备2021-01-04 0

-

迁西县测试石子钙的仪器—滦县化验石灰石钙含量设备2021-01-21 0

-

石灰石二氧化硅化验仪器设备系列2021-03-11 0

-

循环流化床的石灰石脱硫实验研究2009-02-16 498

-

燃煤烟气脱硫技术发展及其应用前景2009-12-21 391

-

循环流化床锅炉石灰石系统的调试2010-02-08 484

-

循环流化床锅炉炉内脱硫系统存在问题及优化脱硫方案2009-11-13 2996

-

石灰石石膏湿法烟气脱硫控制系统设计史运涛2017-03-14 558

-

基于Modicon Quantum系列PLC实现石灰石粉磨控制系统的设计2020-06-26 667

-

板式给料机在石灰石破碎系统的升级改造2021-12-20 559

全部0条评论

快来发表一下你的评论吧 !