MES系统的集成技术!

描述

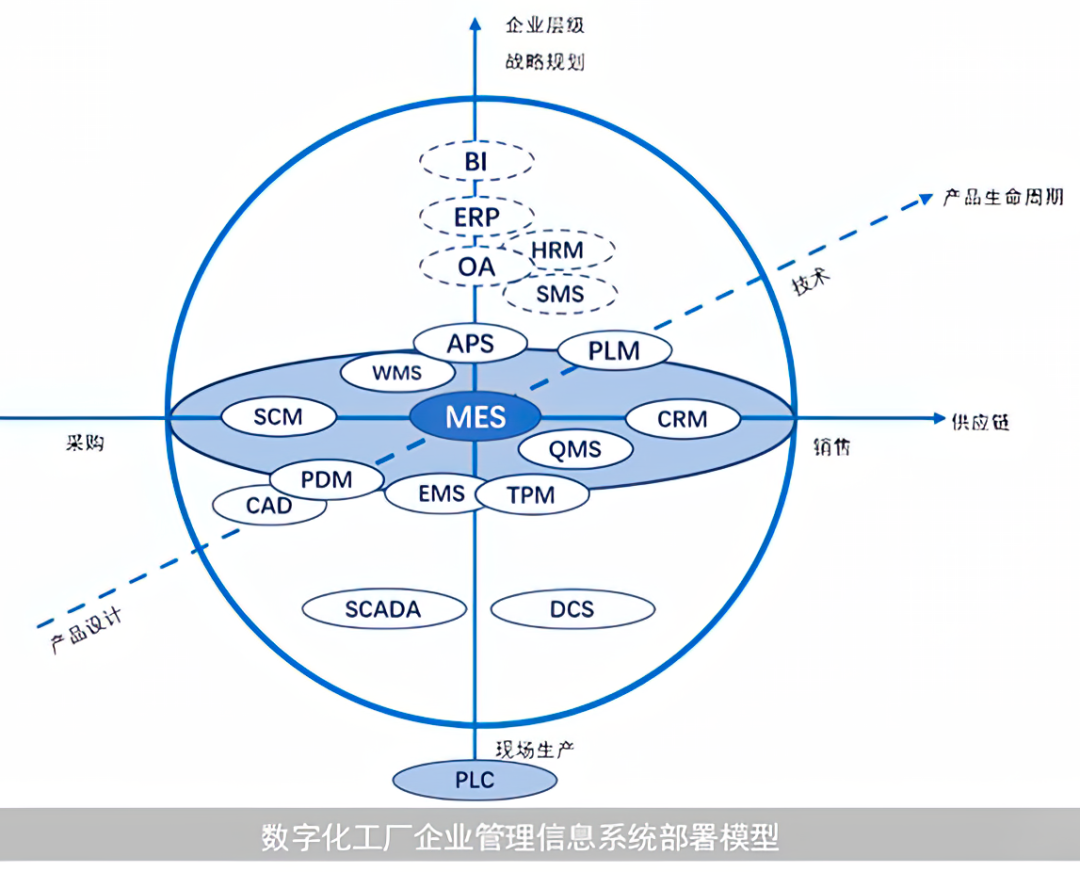

在现代制造业中,制造执行系统(MES)扮演着至关重要的角色。它虽然是一个软件平台,用于管理和控制生产过程,并提供实时数据分析和决策支持。然而,为了实现高效的生产流程和更好的企业管理,MES系统与其他系统的集成需求也越来越多。最早的MES系统可以追溯到20世纪90年代初。当时,制造业面临着全球竞争加剧、客户需求变化频繁以及高度个性化产品的挑战。传统的生产计划与排程系统无法满足快速和灵活的生产需求,因此出现了MES系统的概念。

随着计算机技术和网络通信的发展,MES系统得以快速发展。它提供了一个集中式的平台,用于监控和控制整个生产过程,从订单接收到产品交付的全过程管理。MES系统不仅能够实时跟踪生产进度、质量和资源利用情况,还能够提供生产数据的分析和报告,帮助企业做出更好的决策。然而,现代制造环境变得越来越复杂,涉及到多个系统和设备之间的协调和通信。这就引出了集成的需求。

01 MES常见集成需求

为了提高效率、优化资源利用并实现数据共享,MES与其他关键系统的集成需求变得日益重要。

一、MES与ERP的集成

1. 实时数据共享

MES系统可以与企业资源计划(ERP)系统集成,实现双向数据传输。通过实时数据共享,ERP系统能够更准确地进行物料需求计划,并及时更新生产进度和库存信息。

2. 工单管理

MES系统接收ERP系统生成的工单信息,并将实时生产数据反馈给ERP系统,以便及时更新订单状态和交货时间。

3. 质量管理

通过与ERP系统的集成,MES系统可以将生产过程中的质量数据传递给ERP系统,以进行质量分析和改进。

二、 MES与APS的集成

1. 订单预测

MES系统向高级计划与调度(APS)系统提供实时订单数据和生产能力信息,帮助进行准确的订单预测和生产计划。 2. 资源调度

通过与APS系统的集成,MES系统可以获取实时的资源状况,并将其反馈给APS系统,以实现更合理的资源调度和优化。

3. 生产进度跟踪

MES系统向APS系统提供实际生产进度数据,及时更新生产计划和调度。

三、MES与PLM的集成

1. 设计变更通知

MES系统可以接收产品生命周期管理(PLM)系统中的设计变更通知,并自动更新相关的生产工艺和物料清单,以保证生产的准确性。

2. 工艺路线管理

通过与PLM系统的集成,MES系统可以获取最新的工艺路线信息,正确设置并执行相应的生产工序。

3. 产品追溯性

MES系统与PLM系统的集成可实现对产品生命周期的完整追溯,确保产品质量和合规性。

四、MES与QMS的集成

1. 实时质量数据传递

MES系统将生产过程中的实时质量数据传递给质量管理系统(QMS),以进行质量控制和监督。

2. 不合格品管理

通过与QMS系统的集成,MES系统将不合格品数据传送给QMS系统,并持续跟踪不合格品的处理和纠正措施。

3. 质量指标分析

MES系统向QMS系统提供实际生产数据,用于质量指标的分析和改进。

五、MES与EMS的集成

1. 设备状态监控

MES系统可以与设备管理系统(EMS)集成,实时监控设备运行状态,并提供相关设备数据和故障信息。

2. 维保计划和工单

通过与EMS系统的集成,MES系统可以获取设备维保计划和工单信息,确保设备的正常运行和维护。

3. 故障分析与预测

MES系统将实时设备数据传递给EMS系统,以进行故障分析和预测,从而提前采取维修措施和避免生产中断。

六、 MES与WMS的集成

1. 实时库存管理

MES系统与仓库管理系统(WMS)的集成可以实现实时库存数据的共享。这样,在生产过程中,MES系统不仅可以获取到物料的实时消耗情况,还能向WMS系统提供准确的产品数量和位置信息,以便及时调整库存和补充物料。

2. 订单配送与追踪

通过与WMS系统的集成,MES系统可以将生产完成的产品信息传递给WMS系统,以便准确安排订单的配送和追踪。同时,WMS系统也可以提供出库信息给MES系统,帮助生产进一步跟踪和监控。

3. 库存优化

MES系统与WMS系统的集成可以提供更精准的库存数据和需求预测,从而帮助制定更合理的库存策略,减少库存积压和资金占用。

七、 MES与PCS的集成

1. 设备监控与控制

MES系统与过程控制系统(PCS)的集成可以实现对生产设备的监控和控制。MES系统可以获取到设备的实时运行数据,并将其传递给PCS系统,以进行设备状态监测和异常报警。

2. 工艺调整与优化

通过与PCS系统的集成,MES系统可以获取到生产工艺参数和设备控制指令,并根据实际生产情况进行动态调整和优化。这样可以提高生产的稳定性、效率和一致性。

3. 故障分析与预防

MES系统可以将实时设备数据传递给PCS系统,以进行故障分析和预测。通过分析设备运行状况和趋势,MES系统可以帮助预防设备故障并采取相应维护措施,减少生产中断和损失。

总而言之,MES系统在现代制造业中扮演着重要角色,与其他关键系统的集成需求日益增多。通过这些集成需求的实现,企业可以更好地管理和掌控生产过程,提高生产效率、降低成本并提供更优质的产品和服务。具体的集成需求可能因企业和行业的不同而有所差异。

02 MES数据的集成方式 为了实现与其他关键系统的数据共享和协同工作,不同的集成方式应运而生。MES系统与其他系统的常见集成模式,包括封装接口调用模式、直接集成模式、数据聚合模型、中间件集成模式以及XML的信息集成模式等。

1. 封装接口调用模式

封装接口调用是一种常见的集成方式,通过定义特定的接口,将MES系统和其他系统进行连接。当需要与其他系统交互时,MES系统通过调用封装好的接口来进行数据传递和操作,实现系统间的协同工作。这种模式具有灵活性、可扩展性强的优点,同时也可以提高系统的安全性和稳定性。

2. 直接集成模式

直接集成模式是指将MES系统与其他系统直接连接起来,通过共享数据库或网络进行数据传递和交互。这种集成模式相对简单直接,可以实现实时数据的共享和传输,但也可能存在系统紧密耦合的问题,对系统的稳定性和可扩展性有一定挑战。

3. 数据聚合模型

数据聚合模型是一种将MES系统与其他系统的数据进行聚合的集成方式。它通过收集和整合来自不同系统的数据,将其聚合到一个统一的数据库或数据仓库中,以便于对整体生产过程进行综合分析和管理。这种模式可以实现数据的集中管理和统一视图,提供更全面的生产数据支持。

4. 中间件集成模式

中间件集成模式是一种利用中间件软件实现MES系统与其他系统之间集成的方式。中间件作为一个独立的系统,负责处理不同系统之间的通信和数据传输。它可以将不同系统的数据进行格式转换和协议转换,确保数据在传输过程中的可靠性和安全性。这种集成模式具有高度灵活性和可扩展性,能够适应复杂的系统环境。

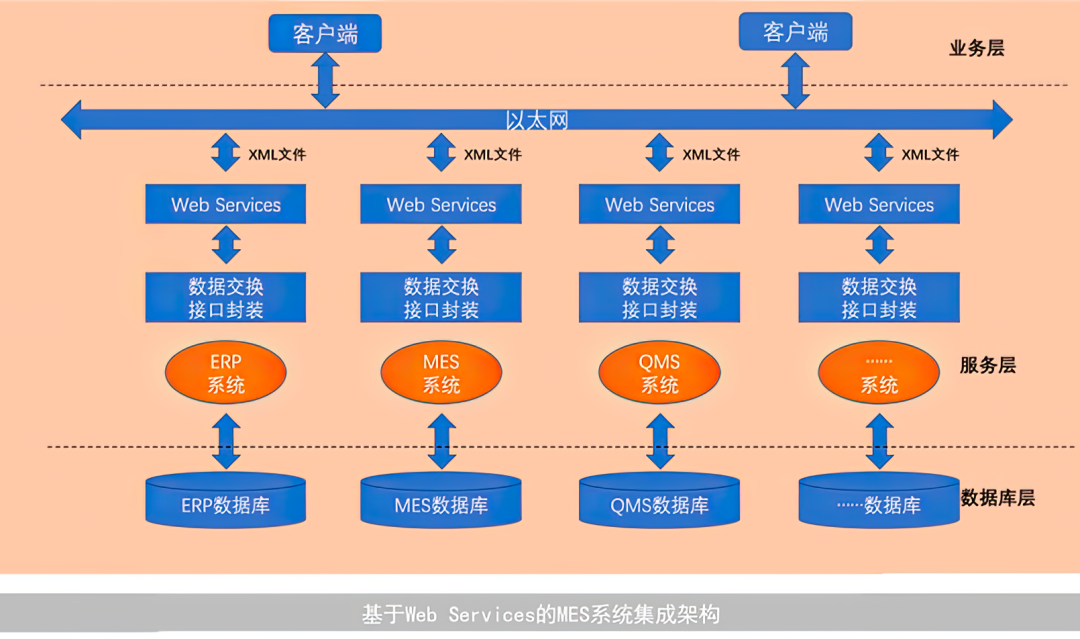

5. XML格式集成模式

XML的信息集成模式是一种使用XML标记语言进行数据交换和集成的方式。通过定义统一的XML格式,MES系统和其他系统可以相互交换数据,并进行解析和处理。这种集成模式具有良好的可读性和可扩展性,同时也能够支持跨平台和跨系统的集成需求。基于XML的Web Services技术为基于Web的MES系统集成提供了理想的解决方案。由于不同的系统使用层次及涉及的数据不同,其软件结构也有很大的不同,而且可能是异构系统。Web Services 是完全与平台无关,它定义应用程序在Web 上的互相通信,而与各应用程序的底层实现无关,从而屏蔽了不同系统的底层实现细节。不同的系统对外提供统一的调用接口,MES与各系统集成的底层接口分别封装成Web Services。

例如,MES系统可以通过Web调用封装了DNC接口的Web Services,反之,DNC也可以调用MES的Web Services,两者通过Web相互调用,关系是对等的。MES系统和DNC系统互为Web Services的客户端和服务器端,客户端和服务器之间用SOAP协议通信。在客户端,两个系统之间采用XML格式进行信息交换,通过数据交换封装接口将各自的内部数据格式转换成XML数据格式发送请求,收到XML格式的数据之后同样通过数据交换封装接口把收到的XML数据解析为各自的内部格式。

以上介绍了MES系统与其他系统常见的集成方式。根据实际需求和系统环境,选择适合的集成方式可以实现不同系统之间的协同工作,提高生产效率和管理水平。具体的集成方式可能因企业和行业的不同而有所差异。

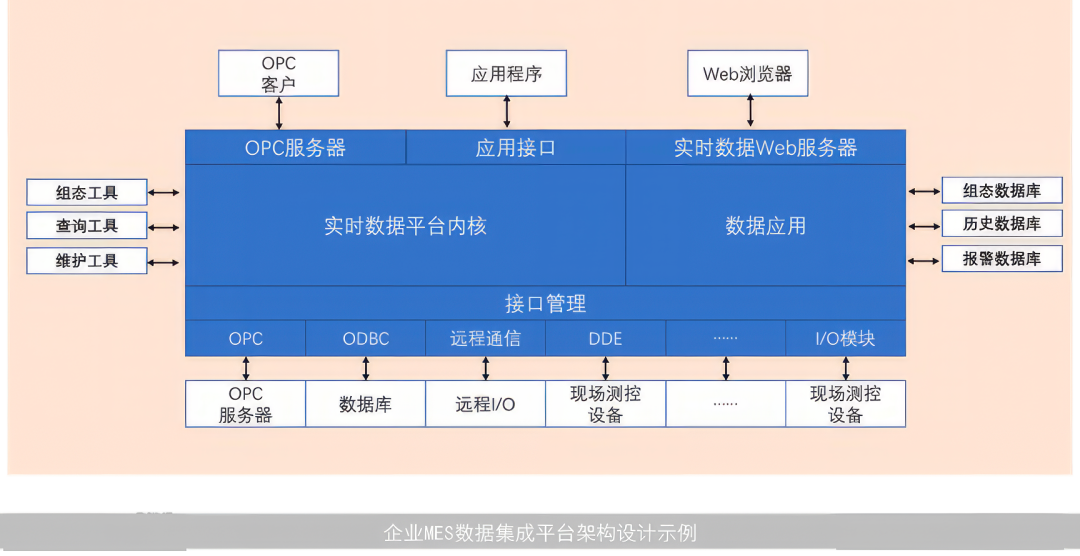

03 MES数据的集成平台

随着工业数字化转型的加速推进,制造企业对于实时数据的需求越来越迫切。制造执行系统(Manufacturing Execution System,MES)作为连接企业上层ERP系统和现场控制系统的桥梁,承担了实时数据采集、处理、分析和传递的重要任务。然而,由于不同系统架构之间的差异和不兼容性,导致企业面临着数据孤岛和信息碎片化的挑战。

为了解决这一问题,MES数据集成平台应运而生。MES数据集成平台是一个集成各类数据源,将数据进行整合和统一管理的系统,通过提供标准化接口和协议,实现数据的无缝集成和交换。

一.MES数据集成平台的组件构成

1. 数据采集模块:负责从各个数据源中采集数据,并进行格式转换和清洗。

2. 数据存储模块:用于存储和管理采集到的数据,通常采用数据库或数据仓库进行存储。

3. 数据处理模块:对采集到的数据进行预处理、加工和计算,生成有用的指标和报表。

4. 数据分发模块:将处理后的数据按需分发给各个业务系统或用户。

二.MES数据集成平台主要功能

1. 数据集成:通过支持多种数据源和协议,实现对企业内外部各类数据的集成,包括设备数据、工艺数据、ERP数据等。

2. 数据转换:对采集到的数据进行格式转换和标准化,以满足不同系统之间的数据交换需求。

3. 数据清洗:对采集到的数据进行过滤、去重和校验,确保数据的完整性和准确性。

4. 数据存储:提供高效的数据存储和管理机制,支持数据的快速检索和访问。

5. 数据分析:通过对采集到的数据进行分析和挖掘,提供实时监控和决策支持的能力。

6. 数据安全:采取安全措施,保护数据的机密性和完整性,确保数据的安全传输和存储。

三.MES数据集成平台的特点

1. 可靠性

MES数据集成平台需要保证数据传输和存储的可靠性。在复杂的制造环境中,数据源众多且种类繁多,因此确保数据的完整性和准确性至关重要。MES数据集成平台通过数据清洗、去重和校验等操作,消除了数据质量问题,提供高质量的数据支持。

2. 灵活性

MES数据集成平台应具备良好的灵活性,能够适应企业不断变化的需求。它应支持多种数据源和协议,包括设备数据、工艺数据、ERP数据等,并提供标准化接口和协议,以便与其他系统进行无缝对接。通过插件机制,MES数据集成平台能够方便地集成新的数据源和业务系统,满足企业的扩展需求。

3. 实时性

MES数据集成平台需要具备实时数据采集和处理能力,以满足企业对实时监控和快速决策的需求。它能够快速响应设备状态的变化,并及时将数据传递给相关系统。通过实时数据的采集和处理,制造企业能够迅速发现问题、做出相应调整,提高生产效率和产品质量。

4. 安全性

在数字化时代,数据安全是制造企业面临的重要挑战之一。MES数据集成平台应采取安全措施,保护数据的机密性和完整性。通过加密技术和访问控制,确保数据的安全传输和存储。同时,MES数据集成平台也需要考虑数据合规性,遵守相关法规和标准,保护用户隐私权。

5. 效率提升

MES数据集成平台的应用可以大幅提升制造企业的效率。它通过自动化和标准化的数据采集、处理和分发,实现了信息流的畅通。各个部门和岗位可以共享同一份数据,避免了数据孤岛和信息碎片化的问题,提高了沟通和协作效率。此外,MES数据集成平台还提供了数据分析和挖掘的功能,帮助企业更好地理解生产过程和决策依据,进一步优化运营和管理。 综上所述,MES数据集成平台在制造业中具有重要的作用。通过可靠性、灵活性、实时性、安全性以及效率提升等特点,它为制造企业提供了高质量的数据支持,促进了数字化转型的顺利进行。未来,随着技术的不断进步和应用场景的扩大,MES数据集成平台将发挥更大的作用,为制造业的智能化发展注入强大动力。

审核编辑:黄飞

-

可与MES系统集成的数据采集监控平台2024-12-16 2127

-

MES - 制造执行系统2025-09-04 3341

-

MES系统软件如何在企业中应用?2018-08-20 1798

-

氯碱企业MES系统软件2018-10-06 2424

-

MES系统软件的问题及答案2018-10-14 2561

-

宜科传感器车间的MES系统应用2018-11-09 2556

-

可视化MES系统软件2018-11-30 3271

-

数控车间MES系统应用2019-07-05 3884

-

mes系统是什么2021-07-01 1696

-

MES是什么?mes系统和erp系统之间的区别在哪?2021-07-02 3881

-

什么是MES系统集成技术?2023-02-08 2527

-

如何实现MES系统与其他系统的集成?2024-03-28 1356

-

MES管理系统与其他系统的集成2024-04-23 1592

-

MES系统的数据集成方法2024-10-27 1365

-

机床如何实现数据采集到 MES 系统的集成?技术方案详解2025-06-18 336

全部0条评论

快来发表一下你的评论吧 !