气流混合技术在中药制药中的应用简析

描述

引言

随着行业的发展,越来越多的中药制药企业开始探索连续制造新模式,期望以此实现降本增效、提升企业竞争力的目的。气流混合技术使用气流进行物料混合及自动运输,能够较好地满足连续制造的需求[1]。

1 LM4-6000型气流混合系统介绍

1.1

系统组成

LM4-6000型气流混合系统由两个6 000 L气流混合罐、一个5 000 L暂存罐、两个300型物料输送器、一个IBC紧急出料器、一个CIP清洗站、一组压缩空气稳压罐及过滤装置、一套PLC控制系统组成。

1.2

系统功能流程描述

1.2.1 进料

流化造粒机制粒结束出料经整粒机整粒后,气流混合机罐体抽真空将整好的颗粒抽至目标罐体内,完成进料。

1.2.2 混合

设定混合参数,启动混合机,通过脉冲气流对罐体内物料进行混合,混合时间到自动停止混合。

1.2.3 出料存储

混合结束后,选择储料罐,通过真空自动将混合均匀的物料输送至目标储罐,也可将混合罐作为储罐。

1.2.4 出料压片

在系统上选择生产所用压片机和对应批次物料所在储罐,点击启动,压片机顶部物料输送器抽真空将储罐物料抽至输送器内,开始压片生产。

1.2.5 CIP清洗

根据清洗需求,连接对应清洗管道,点击相应清洗按钮,可自动完成罐体、管道饮用水清洗、纯化水清洗、巴氏消毒及热风干燥。

上述所有操作均在PLC控制面板完成。

2 LM4-6000型气流混合系统在健胃消食片生产中的使用情况

本文从产品质量和生产可操作性两个方面中的物料混合均一性、颗粒可压性及操作维护便捷性3个维度分别对LM4-6000型气流混合系统在健胃消食片生产中的使用情况进行描述和简单评价。

2.1

混合均一性

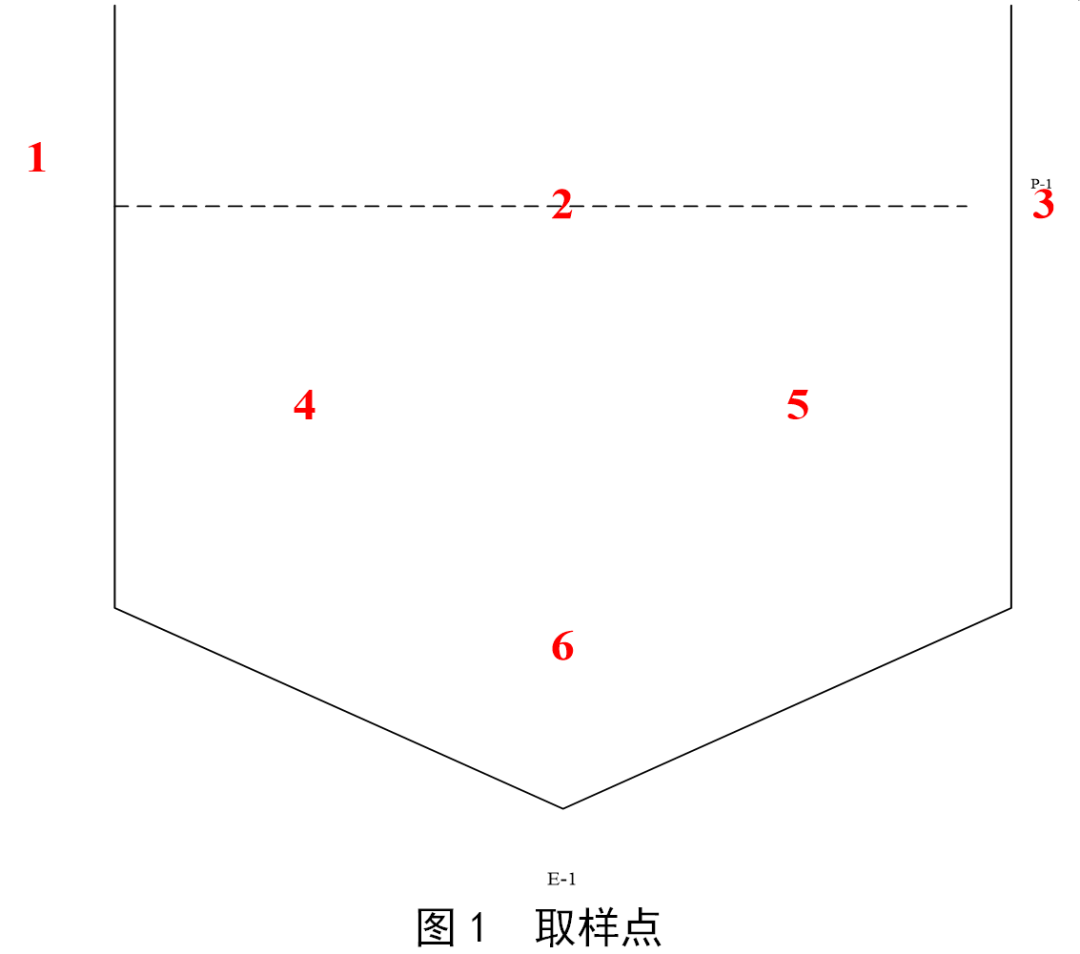

混合工序是对健胃消食片颗粒与助流剂硬脂酸镁两种物料进行混合,两者混合质量比约为130:1。对连续三批产品混合均一性进行验证,即混合结束后使用取样器从混合罐6个不同部位各取150 g样品检测橙皮苷含量,如图1所示,计算RSD值,检测结果如表1所示。

结果表明,LM4-6000型气流混合系统总混所得颗粒满足混合均一性要求,同一批号内混合颗粒样品RSD<5%。

2.2

颗粒可压性

2.2.1 气流混合颗粒与二维混合颗粒质量对比

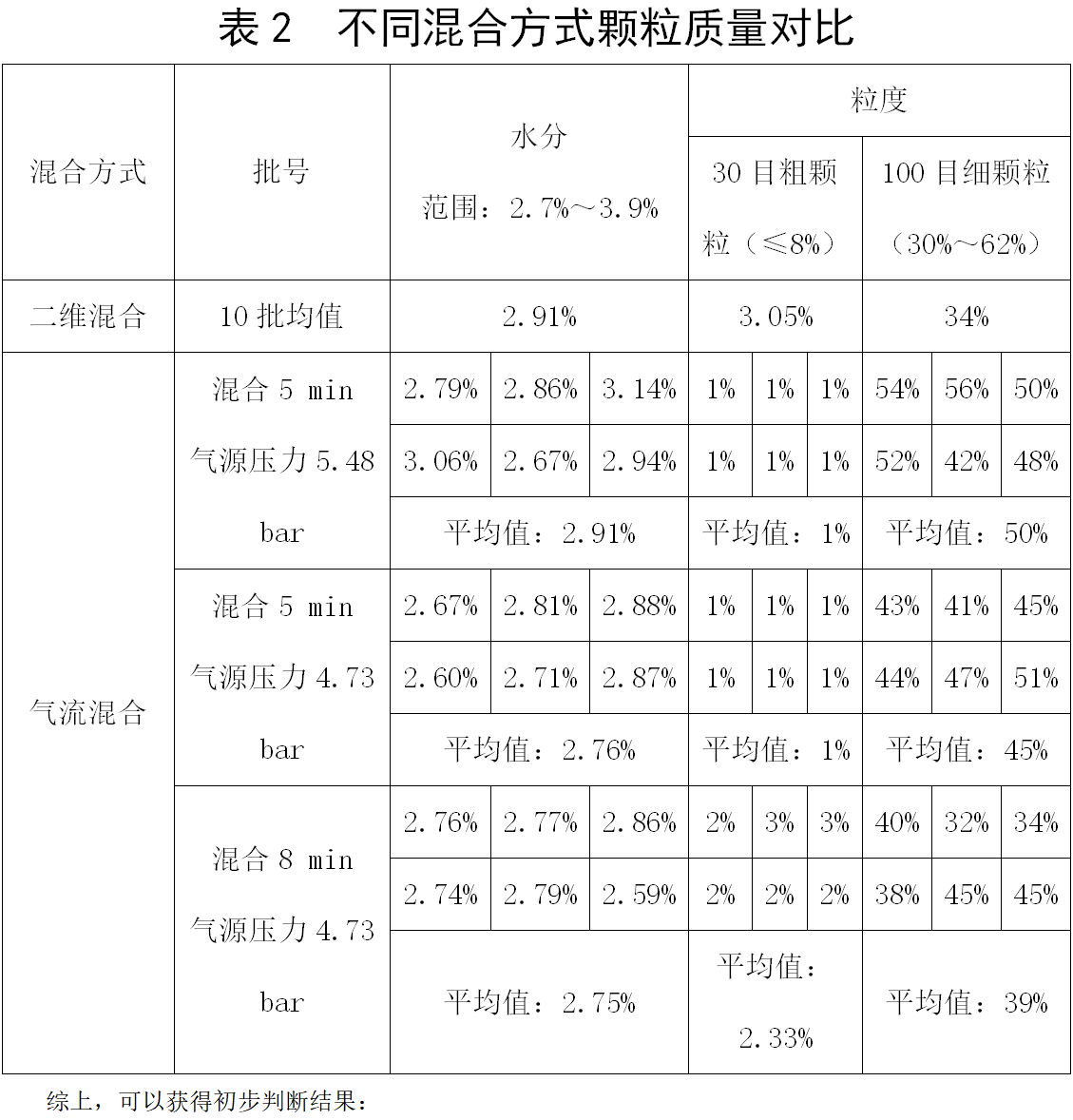

取三批试验气流混合生产所得颗粒进行简单评价,颗粒粒度和水分均满足质量要求。将三批气流混合颗粒数据与随机抽取的十批二维混合颗粒数据进行对比评价,如表2所示,二者水分均值无明显差异;粒度方面,气流混合未过30目颗粒比例小于二维混合,通过100目细颗粒比例大于二维混合。

综上,可以获得初步判断结果:

(1)气流混合系统对健胃消食片颗粒具有一定破坏作用,会使得颗粒破碎,细颗粒比例上升,对水分影响不显著;

(2)同时这也给了生产一个启发,可以通过提升制粒粒度将气流混合颗粒粒度水平维持在二维混合范围。

此外,对比不同混合压力颗粒粒度可以发现,通过降低混合气源压力,可以减少颗粒破损率。

2.2.2 不同混合方式的颗粒粒径对比

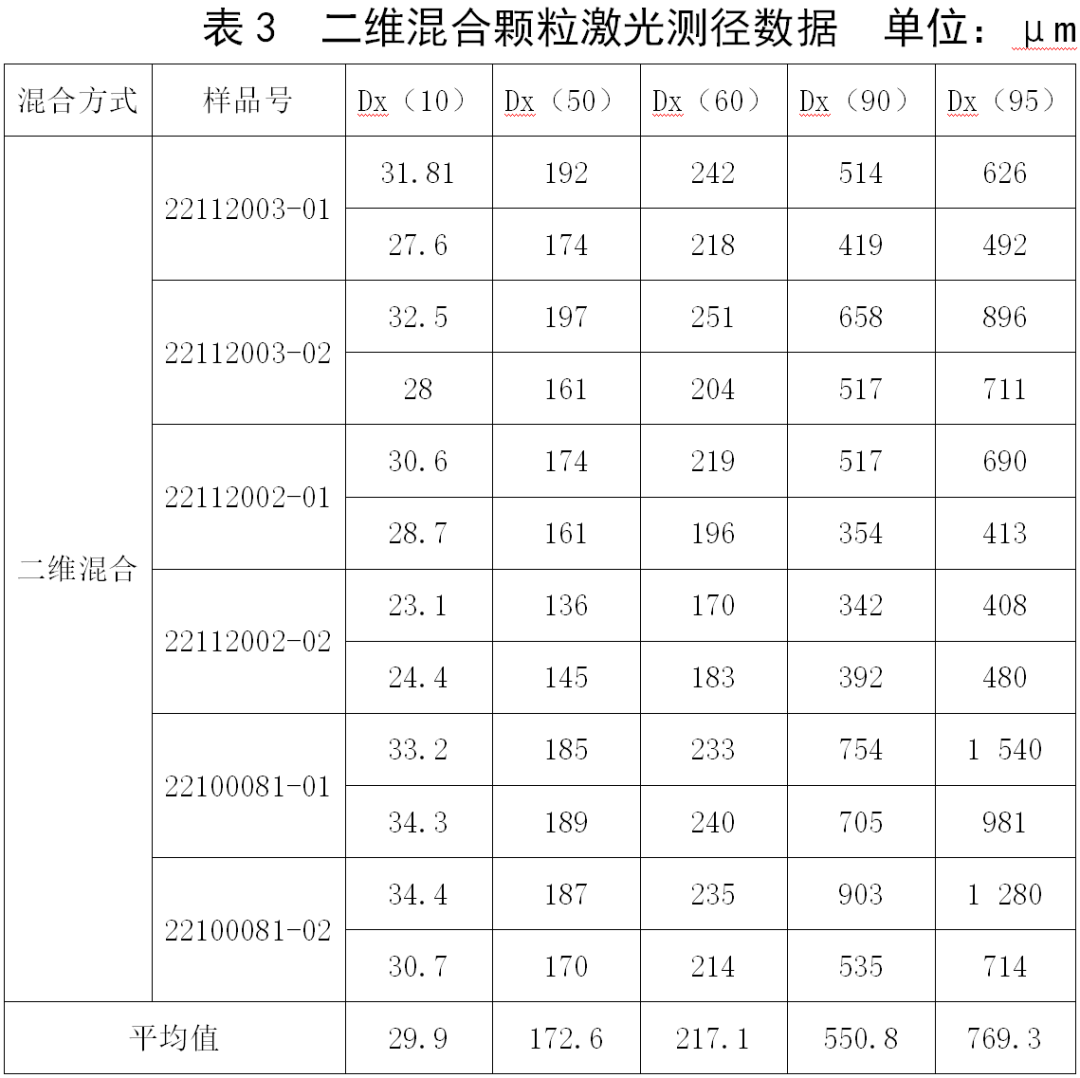

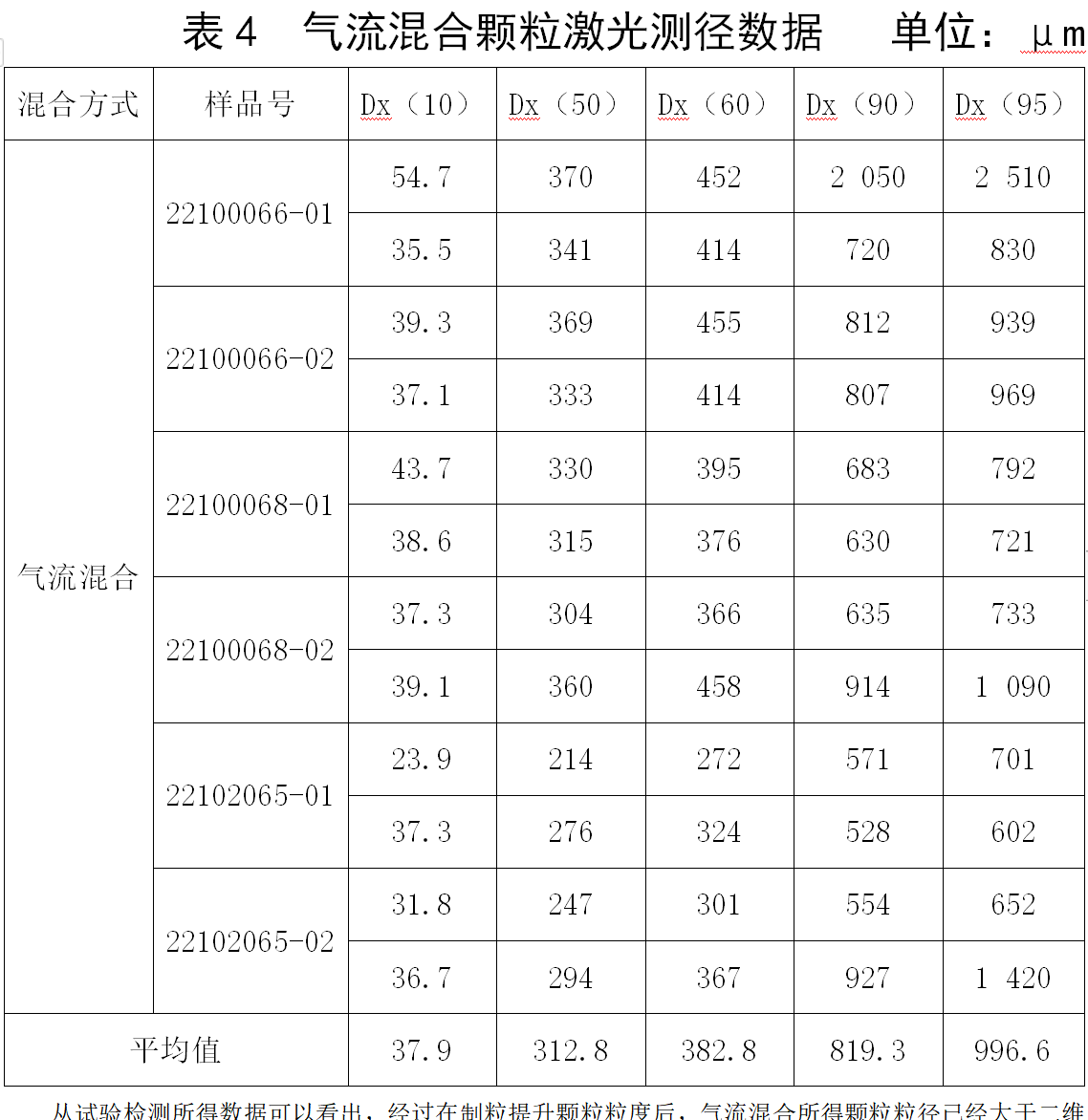

为进一步对比气流混合与二维混合颗粒粒度间的差异,随机抽取三批二维混合颗粒与提升制粒粒度后的三批气流混合颗粒,每批2个样品,用马尔文MS3000激光粒度仪检测样品颗粒粒径并进行对比,检测数据如表3、表4所示。

从试验检测所得数据可以看出,经过在制粒提升颗粒粒度后,气流混合所得颗粒粒径已经大于二维混合,气流混合Dx(10)、Dx(50)、Dx(60)、Dx(90)、Dx(95)数值均大于二维混合。

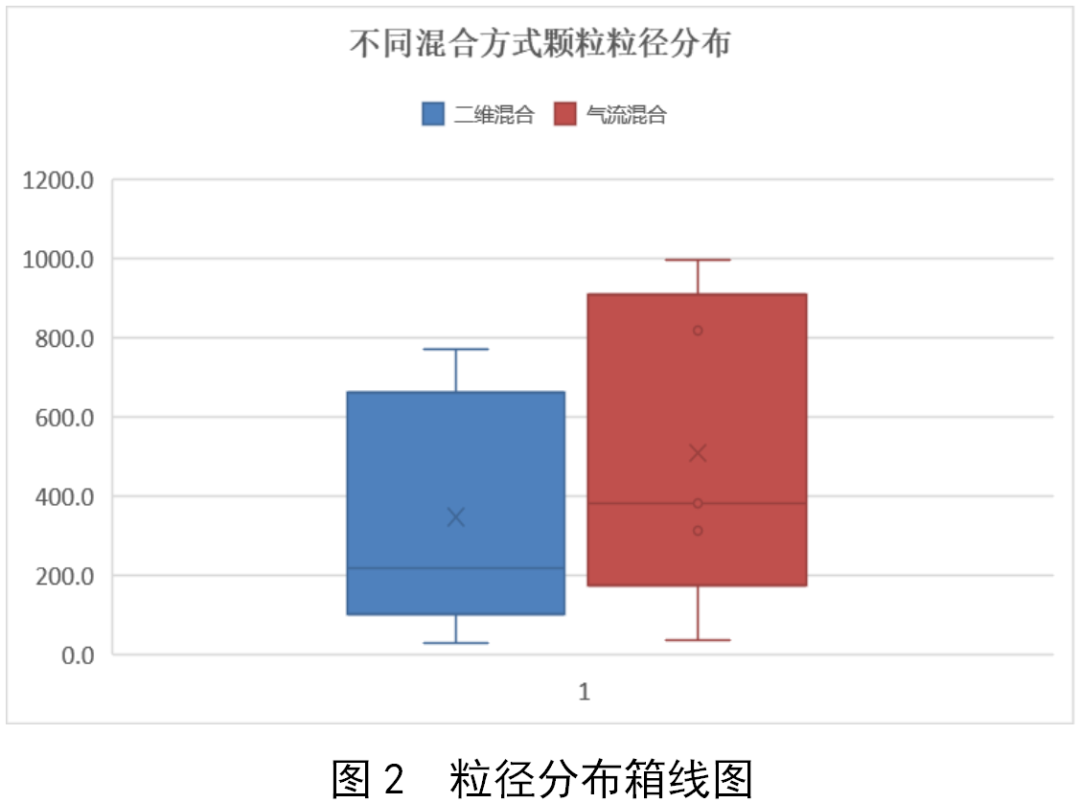

2.2.3 不同混合方式的颗粒粒径分布

对气流混合、二维混合颗粒Dx(10)、Dx(50)、Dx(60)、Dx(90)、Dx(95)数据分布进行分析,如图2所示,可以发现气流混合颗粒粒径分布中心与分布范围均明显大于二维混合。当颗粒粒径分布范围更大时,颗粒在罐体内不同部位的堆积密度分布差异性概率增加,易造成压片片重波动,产生不良品,实际生产过程也印证了这一推论。

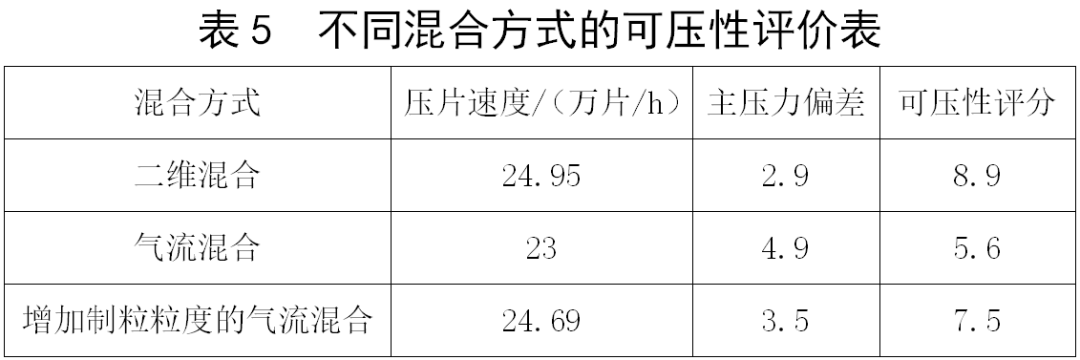

2.2.4 气流混合颗粒可压性评价

取上述三批试验气流混合生产所得颗粒、随机抽取的十批二维混合颗粒与提升制粒粒度后的三批气流混合颗粒,在压片工序进行颗粒可压性评价,可压性评价从效率和质量,即压片速度、主压力偏差,加上操作工可压性综合评分共三个维度进行,评价结果如表5所示。主压力偏差反映片重波动,主压力偏差大,则易产生片重不良品。

从可压性评价表中可以获得初步可压性结论:二维混合颗粒>增加制粒粒度的气流混合颗粒>试验初期气流混合颗粒。增加制粒粒度后气流混合颗粒可压性有明显提升,能够满足生产需求,但仍与二维混合颗粒可压性有一定差距。

2.3

操作维护便捷性

(1)LM4-6000型气流混合系统生产使用过程中,除管道连接外,进料、混合、出料、压片输送及CIP清洗各项操作均在PLC控制面板上完成,仅有部分管道连接安装需要人工操作,员工操作相对简便,混合时间5 min,对比二维混合的35 min,混合效率极大提高,物料全部通过不锈钢管道全密闭输送,物料暴露程度更低,质量管理更好。

(2)300型物料输送器安装在压片机顶部,由吸料仓和“Y”型分料暂存仓组成,采用“顶吸料,下分料”的方式完成物料输送压片,如图3所示。整个300型物料输送器在达到清洁周期后需拆卸清洗、烘干、消毒,使用时再重新安装,因部件均为不锈钢材质重量较重,且连接间隙小,拆卸安装难度较大,需要3人同时进行。输送器底部“Y”型分料暂存仓与压片机顶部进料口约有10 cm间隙,用硅胶圈密封连接。整个物料输送器仅靠底部插销固定,稳定性较差,吸料过程中易产生晃动,导致运行中的压片机片重波动,易产生不良品。吸料仓与分料暂存仓中间靠蝶阀控制下料,吸料时蝶阀关闭,下料时蝶阀开启,吸料时易出现蝶阀漏真空反吸分料暂存仓物料,导致压片进料波动,片重波动,导致产生不良品概率增加。

(3)气流混合系统控制阀均为气动蝶阀,含有大量硅胶密封件,在进行管道输送的过程中,消食片颗粒与硅胶密封件发生摩擦,使得控制阀硅胶密封件老化加速,容易破损,需要定期检查更换,避免质量风险。

(4)CIP清洗站工作表现:通过饮用水清洗、纯化水清洗、巴氏消毒及热风干燥,气流混合系统的清洁、消毒能够达到规定要求,且全程自动清洗,操作人员劳动强度低。但CIP清洗站的运行使用也有较多需要注意的地方:清洗目标罐与管道时要先对其与CIP工作管道进行连接确认,确保尚有物料的储罐不会受到清洗影响;清洗结束后要及时将真空储罐内的水排出,避免积水反向流入已清洁的罐内,造成污染。

3 结语

气流混合作为一项在制药领域应用的“新技术”,其混合效率高、操作简便、可在线CIP的优点很亮眼,但将该技术应用于中药片剂生产流程中时,其对颗粒的破坏及压片稳定性的挑战不可忽视。此外,气流混合系统与压片机的落地匹配、部分配件的设计安装也需要进一步改善。整体来说,气流混合技术是一项先进的混合技术,但需要广大制药行业同仁与设备制造商合作贡献更多的智慧去实现这项技术在中药制药行业的真正的落地应用。机会往往与挑战并存,在不远的将来,气流混合技术将会在提升中药制药产线效率、实现中药连续化生产上发挥越来越重要的作用。

审核编辑:刘清

-

世界制药原料印度展2009-06-10 0

-

手机定位技术简析2011-11-30 0

-

张家港市环宇制药设备有限公司2015-11-02 0

-

热线式空气流量传感器基础知识2018-11-08 0

-

RF-SOI技术在5G中的应用前景分析2021-01-04 0

-

现场总线技术的工业以太网在制药业中有哪些应用?2021-05-27 0

-

OpenHarmony应用核心技术理念与需求机遇简析2023-09-22 0

-

数据校验在中药自动发药系统中的应用2009-07-30 655

-

中药制药过程控制系统设计研究2009-12-14 445

-

中药提取技术的研究进展2010-05-12 502

-

机器视觉检测技术及其在中药智能制药中的应用展望2021-01-03 4630

-

鲁南制药集团采购南京大展的低温差示扫描量热仪2023-06-27 412

全部0条评论

快来发表一下你的评论吧 !