汽车领域中APQP和IPD的特点

描述

本文作者:航空工业西安飞行自动控制研究所刘宇

APQP最早由汽车行业引入,是汽车工业行动小组(AIAG)开发的一个工具,初始目的是满足汽车行业的质量管理要求,已经普遍应用于通用、福特、丰田、大众等汽车制造商及其供应链产商,同时广泛应用在其他行业,如航空航天、国防、医疗和制药等。但现在有很多企业开始从APQP转换到IPD,IPD获得更多企业的青睐。本文通过分析APQP和IPD的特点,以汽车领域面临的发展趋势和挑战为例阐述其中的原因。

01 APQP和IPD特征

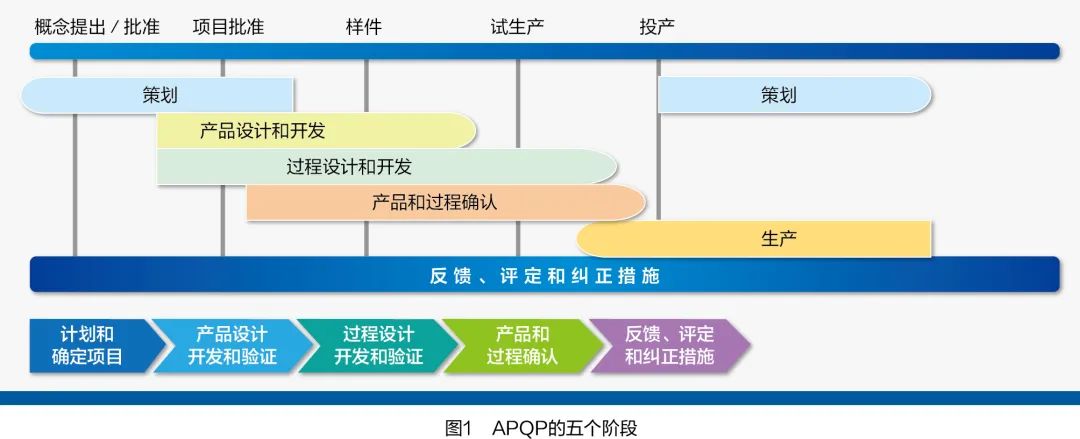

APQP是Advanced Product Quality Planning的简称,中文解释是产品质量先期策划和控制计划。一般分为5个阶段:计划和确定项目,产品设计开发和验证,过程设计开发和验证,产品和过程确认,反馈、评定和纠正措施,如图1所示。这5个阶段也可以结合企业实际,进行局部裁剪调整。

为了保证研发和其他领域的协同,打破职能部门之间的部门墙,APQP采取了跨横向功能组织,由项目负责人以项目为纬度,拉通研发、制造、采购等领域协同工作。

IPD发端于产品及周期优化法PACE(Product And Cycle-time Excellence),最先将IPD付诸实践的是IBM公司,随后在霍尼韦尔、波音、华为、中兴、中粮等企业得以完善和发展。

IPD把产品开发作为一种投资行为,不再将其纯粹看作研发部门的工作,同时考虑市场成功和持续竞争力。主动捕获需求,建议采取PESTILED、SWOT、波特五力等方法进行市场定位和市场细分,重视基于市场的创新,避免技术人员闭门造车。通过重量级团队角色设置和运作机制,有力拉动市场、研发、制造、采购和服务部门协同,并具有对职能部门的考核权力。

IPD一个重要特点就是整合,其可以让系统工程、并行工程、项目管理、质量管理和配置管理等要素协同发挥作用。强调重用CBB(公用构建模块),通过平台规划和软硬件CBB建设,在项目中以“搭积木”的方式快速构建框架,提升质量并缩短研发周期。

02 IPD和APQP侧重不同

APQP和IPD都强调在项目前期进行质量策划,在制订项目策划和项目计划时同步制订质量策划和质量计划,都认为质量是项目管理的有机组成部分,而非单独的活动。有些企业没有认识到这一点,导致质量管理和项目管理变成了两层皮。

APQP和IPD都强调在项目过程中进行质量控制,重视质量过程管控、质量评估和质量改进,避免像传统质量工作那样只重视结果。没有过程管控的质量管理是一种虚假的质量管理,很多质量成果是做出来的,无法为项目质量提供有力支撑,是一种无效的“折腾”。

APQP和IPD都强调人的作用,建立了跨横向职能组织,但发挥的作用不同。APQP是轻量级组织,主要包括技术、制造、材料控制、采购、质量、销售、现场服务、供方、顾客的代表,结构相对松散。

IPD是重量级团队,PDT(产品开发团队)经理负责一个产业方向或者产品族,核心团队包括研发、质量、制造、采购、服务的代表,这些代表能够在各自领域进行资源和计划承诺,并负责按照计划完成对应的团队协作,IPD是一个紧密协作的组织,按照项目化运作。

PDT负责主战,为项目的商业和技术成功负责,不仅关注产品研发、制造,还关注产品上市后的竞争力和质量表现。此外,这些代表都有各自的扩展团队,完成IPD每个领域流程所赋予的流程活动。APQP很难将跨横向职能组织拉动起来,而IPD能对各领域代表进行绩效考核,效果非常好。

APQP和IPD都强调阶段性评审,但两者关注的层面和强调的内容不一样。APQP分为5个阶段,每一阶段的结束都有明确的输出(里程碑),以表明项目的总体成功,更关注技术层面。而IPD分为概念、计划、开发、验证、发布、生命周期6个阶段,分为TR技术评审和商业决策DCP两部分。

DCP关注商业成功,由PDT的上一层组织IPMT(集成产品管理团队)进行决策,如果IPMT发现无法达成商业成功,就可能终止项目开发,避免大规模人力和物力无效投入。APQP则没有这个机制。

APQP和IPD都强调结构化方法和同步工程。APQP主要关注质量策划的结构化方法,没有给出流程分层架构。APQP的流程活动更像是IPD的主流程,或者是IPD的简化版,没有规定与其他使能流程和支撑流程的关系,所以制造、采购、服务、财经等领域没有在设计、开发、验证等环节中规定具体的流程活动和输出文件要求,各领域很难完全协同起来,变成了一首“看起来很美”的诗。

APQP由于诞生于汽车行业,所以主要是对硬件产品的开发,对软件关注较少,这和行业发展强相关。IPD集成了CMMI(软件能力成熟度)要求,能够有力支持软件产品的开发,再加上原来就包括系统设计、硬件和结构设计,因此能够满足更复杂产品的开发和发展要求。

APQP主要发端于质量领域,随后增加了项目管理,但考虑的方面还略显单薄。IPD的主要思想就是整合,包括整合团队(重量级团队)、整合流程(主流程——相当于APQP的主要活动,使能流程——开发、制造、采购、服务、财经、市场;支撑流程——项目管理、构型管理、研发资源管理等)、整合计划(围绕主流程展开1/2级计划,各使能流程与主流程同步制订1/2/3/4级计划,颗粒度到WBS工作包活动)、整合项目管理(开工会/例会、同行评审/技术评审/DCP商业决策、阶段总结等)。

此外,IPD还考虑平台/公用构建模块的建设和利用,将外部的法规/标准内化到流程中,以及内审要求都落实在流程活动和输出物中。基层员工只要按照流程的要求完成工作,就能满足各种要求,不需要每名员工自己去探索法规/标准/内审/质量等要求,一是浪费时间,二是每个人理解不一致,容易造成工作质量偏差。

03 从APQP转到IPD存在必然性

APQP运行的前提是目标市场明确,比如有清晰的目标消费者、竞争者、产品定位和卖点等。但伴随着汽车行业竞争加重及其人性化要求的提高,汽车制造企业正面临着巨大挑战,市场需求、产品需求的不确定性越来越大。

汽车行业制造属性下降,消费和科技(电动和智能)属性提升。因此洞察市场需求,充分理解市场,做好市场细分、组合分析,制定好业务战略规划就显得尤为重要。打通市场和研发,使研发以市场为导向,更好地满足客户多样性的需求。

例如,理想汽车能够取得成功,有一个关键因素就是实施差异化竞争。其技术路线选择了增程式,在已经非常拥挤的纯电赛道外开辟了新的赛道,成功解决了纯电动车充电时间过长和充电桩不足这两个痛点问题。

在车型定位方面,针对奶爸客户群,理想汽车推出了中大型SUV占领细分市场,通过车身尺寸大、空间宽敞、内部配置豪华等特点赢得了这部分群体的青睐,获得了更多的市场份额。IPD强调市场需求和商业决策,重量级团队也特别强调市场代表的权力和话语权,而APQP的跨功能团队更侧重把产品开发出来以满足客户需求。

整个产品链条周期非常长,业务复杂,所以需要一开始就把规划做好,先明确方向,做正确的事,然后才是正确地做事,这在IPD流程中都有详细的方法论和最佳实践可以参考。

同时,研制模式也发生了重大变化。传统模式下,外资企业牢牢掌控产品的定义权,其设计好产品后,在中国市场主要是进行一些技术的适配,并利用中国丰富的制造产业链,中资企业对产品没有太大的话语权。随着新能源汽车的诞生,除了特斯拉仍然一枝独秀,中资企业已经遥遥领先外资企业。

在这种态势下,中资企业需要考虑整个研发体系的变革,从产品的市场需求捕获、产品定义、产品设计、外协配套、产品试制、产品集成验证到最终成品检验出厂,以及后续的OTA等,包括研发定位、研发模式、研发基础设施和营销模式转变(软件订阅模式——OTA和车载APP应用市场付费、 出行或生活习惯分析广告推送等),涉及业务(流程)的广度、深度和复杂度都远超以前。

从功能汽车向智能汽车转变,类似手机行业曾经从功能机向智能机转变的大时代一样,电动车替代燃油车绝非仅仅能源方式不同,领先车企正在将研发目标从功能满足向体验卓越转变,加速向软件定义汽车发展。

理想汽车创始人、董事长兼CEO李想曾说:“到2025年的时候,一辆车如果不具备足够智能化的智能座舱和智能驾驶,客户可能完全不会考虑买它。”领先的新能源车企本质已经变成了“汽车企业+互联网企业+汽车经销商”(新能源车企很多是直销模式,自己建设4S渠道),除了开发传统的汽车产品,还需要向用户提供APP,做应用,连接云服务,连接数据库。

随着研发产品的复杂度增加,比如研发车身域、动力域的软硬件,中央预控制系统、车辆VCU、空气悬架控制系统、CDC控制系统和座椅系统等,复杂度甚至超过传统的头部一级供应商,智能驾驶系统就更是软件(AI智能)密集型,非传统车企完全熟知的开发领域。

在汽车的开发中,需要将产品的系统层次划分为零部件层、子系统层、系统层、平台层、产品层,这与IPD的结构化流程和CBB理念不谋而合,通过将共用关键技术和模块抽象凝练形成CBB和产品/技术平台,并将其应用于多款车型,能够大幅提升研发效率和质量。

同时,不同分层的工作由不同的项目团队或不同的单位配套完成,重量级团队矩阵型组织的运作显得尤为必要,可以解决各团队没有全局观、各自为战的混乱局面。

随着新能源汽车玩家带来的新营销方法,只是把产品高质量开发上市显然已经无法满足市场需求。APQP更强调通过质量策划等把产品高质量开发出来,但对如何挖掘客户需求、如何设计卖点和营销上市缺少考虑。IPD考虑的是从客户需求中来,再到客户需求中去,除了开发功能需求,还关注价值需求,并且考虑通过IPD上市流程,把产品更好地推广到市场。

比如华为与赛力斯合作的问界系列,采取口碑或NPS营销,结合华为董事余承东的个人IP营销等;理想树立家庭营销策略,在宣传中强调家庭场景,让消费者能够在使用理想汽车时享受到家的舒适感。这两家企业都有很多可圈可点的营销事件策划,成功成为市场的焦点。

APQP现在还能发挥很大的作用,做好质量策划也确实能够提升产品和生产质量,对较简单的产品(特别是软件复杂度低)还是很适合的。

不过,对于复杂度高的产品,IPD正显示出越来越多的优势,所以很多企业选择了IPD作为自己的研发流程体系,比如一汽,新能源领域的理想、赛力斯、长城、比亚迪、江汽集团、隆基新能源、广联汽车配件、宁德时代等。

在航空航天领域,IPD也得到了越来越多的应用,比如航空领域的中国航空发动机集团、 航空工业领域的新航、上电、南京机电,航天领域的中国空间技术研究院、航天一院等也在大力推广IPD。与此同时,在其他行业也进行着类似的变化。

04 IPD已经给汽车领域的先行者 带来了可喜变化

沃特玛曾是国内最早成功研发新能源汽车动力电池,并率先实现规模化生产和批量应用的企业之一,在国内25个新能源汽车示范城市中,占有约20%的市场份额。

沃特玛主要以磷酸铁锂产品为主,但随着乘用车对能量密度要求的提高,三元电池成为市场的一个主流产品。业内人士认为,沃特玛的衰落和公司不重视核心技术研发,只想通过产业联盟,赢得一时订单的做法有直接关系,这导致公司未能及时跟上产业技术发展的步伐。

沃特玛已经宣布破产,而宁德时代和比亚迪成为电池领域的新霸主。它们成功的一个重要因素就是研发体系升级,宁德时代2014—2017年连续四年开展IPD研发项目管理咨询,比亚迪也多次安排产品经理参加IPD培训及内训,对研发管理流程与制度进行优化,先知先觉的企业最早受益。

“2022年前三季度,问界M7的发力和操盘,能够打阵地战,彻底告别游击战。”理想汽车在2022年9月开始全面学习华为IPD流程和组织管理方式,尽快升级为矩阵型组织,帮助企业降本增效,且理想L8提前2月交付。

通过矩阵型组织,把爆品能力从偶然变为必然,成功可以批量复制,目前理想汽车的L9、L8和L7都成为爆品。IPD的一大好处就是,不断积淀组织资产,形成组织能力的提升,这种组织能力的提升能够让所有的产品都受益。

如果汽车企业采用的还是ETO(Engineering-To-Order, 按订单设计),那么APQP仍不失为一种简单且有效的流程方法;如果汽车企业涉足或即将涉足的是新能源或智能汽车领域,则IPD的使用就是大势所趋。

由于IPD变革涉及业务模式和团队运作模式的转变,还需要企业保持战略耐心,持续优化组织阵型,学习更多业界优秀实践,并与企业实际进行本地化适配,做一个智能汽车时代的弄潮儿。■

审核编辑:黄飞

-

招聘汽车电子设计人才2014-09-18 3435

-

定位技术在网络安全领域中的应用是什么2021-05-28 2252

-

求大佬分享汽车领域中MEMS传感器的应用知识点2021-06-15 1869

-

STM32在单片机领域中的应用2022-01-17 1622

-

IPD流程操作细则2009-05-07 1191

-

电源监控技术在军事领域中的应用2011-10-11 812

-

APQP信息管理系统研究2017-12-20 1392

-

IPD和PLM的区别与联系2018-04-09 6513

-

LVDS汽车电缆的特点及有哪些应用2020-10-09 6941

-

怎么做APQP/FMEA相关资源下载2021-04-06 955

-

NOR 闪存在汽车领域中的应用资料下载2021-04-09 1014

-

芯和无源芯片IPD平台的特点及应用场景2022-06-21 4978

-

芯和半导体发布集成无源芯片IPD手册2022-11-24 2297

-

高性能半导体电源开关IPD的特点2023-07-05 2205

-

汽车领域中3D打印技术的应用实例2023-07-09 3719

全部0条评论

快来发表一下你的评论吧 !