半固化片制造过程中填料球磨工艺变更对PCB涨缩的影响

描述

引言

在印制电路板 (printed circuit board,PCB)的制造过程中,层压工序是 PCB 制程中关键的工序之一,涨缩问题又是层压工序重要的制程能力指标。因此,如何控制好层压的涨缩及层间对准度就变得非常关键。通常大家熟知的影响 PCB 涨缩的因子主要有覆铜基板、半固化片 (prepreg,PP)、高温高压制程、温湿度、PCB层次及叠构设计等。在此背景下,本文分析了PP制造过程中填料球磨工艺调整对产品涨缩方面的影响。

01

PP制造工艺

1.1 PP制造工艺流程

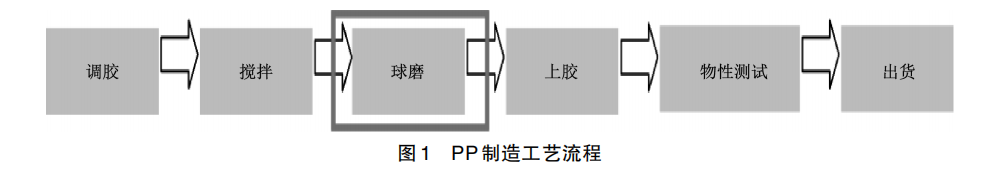

PP制造工艺流程如图1所示。

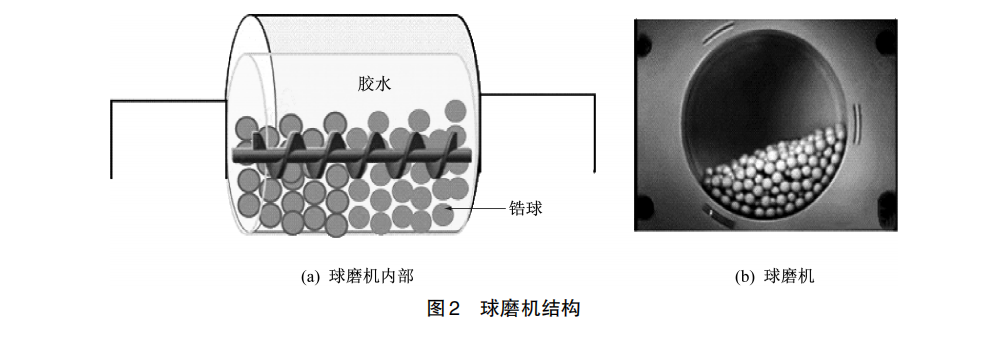

球磨工艺原理即填料是属于粉状添加形态,与树脂一起进入球磨机内。

球磨机机身呈圆筒状,内装球形研磨体和物料;机身旋转时所产生的离心力和摩擦力,将树脂和填料同时带到一定高度后落下,经过不断地相互撞击和摩擦将填料由大颗粒磨成小颗粒,并均匀包覆上一层胶水。

球磨机结构如图2所示。

1.2 PP制造中填料球磨工艺调整

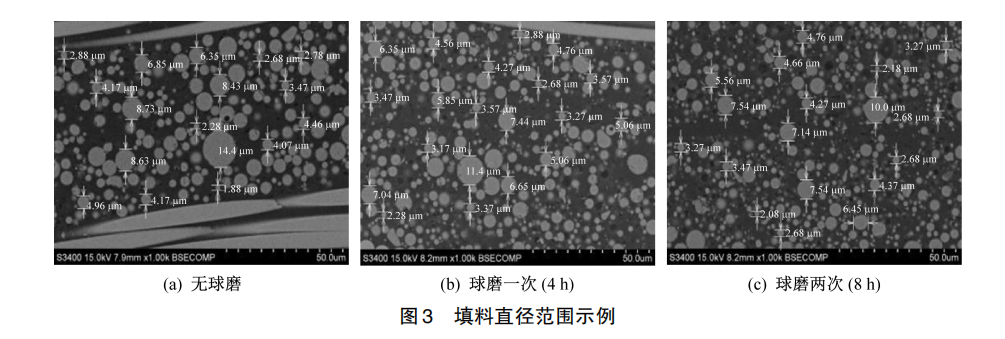

(1) 调整前:经调胶、搅拌、球磨4 h后进行PP上胶 (原PP)。

(2) 调整后:经调胶、搅拌、球磨8 h后进行PP上胶,即原球磨一次改为球磨2次(新工艺PP)。

(3) 球磨工艺说明:经 2 次球磨工艺后,颗粒状填料经过不断地相互撞击和摩擦,直径会减小,分散均匀性会更好。如图3所示。

审核编辑:刘清

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

[华秋干货铺]可制造性拓展篇│HDI(盲、埋孔)板压合问题2023-10-13 1729

-

一文详解pcb涨缩标准是多少2023-10-12 6166

-

如何解决PCB制造中的HDI工艺内层涨缩对位问题呢?2023-04-06 1198

-

【资料分享】PCB板为什么会变形?从设计、材料、生产过程等方面分析2022-06-01 11070

-

浅谈PCB尺寸涨缩原因及工序2020-09-22 7070

-

PCB尺寸涨缩的原因及解决方法2020-08-22 12232

-

为什么PCB尺寸会涨缩2019-08-20 4222

-

pcb涨缩与什么有关2019-04-25 7768

-

PCB固化工艺技巧2010-10-26 2688

全部0条评论

快来发表一下你的评论吧 !