汽车轮线束折痕改进措施汇总

描述

引言

轮线束总成作为汽车标准配置被广泛应用于现在的每一辆汽车,由于其设计的复杂性,导致无论哪个品牌的汽车在新项目开发的过程中,都可能出现试验无法通过,反复优化设计的问题。

01

案例分析

1.背景

轮线束常用材料为ABS护线套、EPB护线套、双绞线、单芯线、保护管、橡胶件、注塑件、端子、雨塞、连接器、胶带等。

在车轮线束设计时,设计软件无法识别出不同的线束走向是否会产生折痕问题,保护管生产制造方也没有明确的设计弯曲半径建议。

2.案例背景

某车型轮线束装车后发现轮线束表面存在折痕问题,不良状态如图1所示。观察车轮线束实物,静止水平放置时,表面状态正常,没有折痕。但是轮线束安装在汽车底盘上后,表面出现折痕。

图1 轮线束表面折痕

3.原因分析

3.1 保护管填充不满

保护管内线芯数量较少,填充不饱满,容易弯曲变形出现折痕。

解决措施:减小保护管内外径尺寸或增加管厚度,增加保护管的填充率,不同填充率的效果图,如图2所示。

图2 保护管不同填充率效果图

3.2 线束扭转

轮线束加工过程中保护管扭转或布线设计不合理,轮线束装配时扭转一定角度(45°以上)安装在汽车上,会导致保护管变形,产生折痕。

解决措施:线束加工过程中,管线要摆放平整,无扭转的安装在注塑模具上,然后才能注塑加工,如图3所示。或者模具设计不合理,需要重新设计验证模具,调整合适的注塑件角度。

图3 轮线束加工过程图

3.3 设计不合理

轮线束运动区域尺寸设计冗余小或弯曲半径小,线束被弯折出现折痕。

解决措施:优化设计布线,设计足够的尺寸冗余和线束弯折半径。

4.效果验证

4.1 改善效果静态验证

将保护管的填充率增加至70%以上,折痕消失,5h 后再次观察仍无折痕。

无折痕状态如图 4 所示。

图4 调整轮线束保护管填充率后静态观察折痕消失

4.2 改善效果动态验证

轮线束装配好后,汽车进行整车强化坏路耐久试验,试验完毕后,拆卸检查轮线束,发现线束动态区有折痕,如图 5所示。根据以往经验,折痕是不被允许的,有折痕的轮汽车线束后续肯定会失效。

图5 整车强化坏路耐久试验后轮线束状态

5.轮线束布优化

经过仔细评估和试验验证,需要更改线束布局,否则折痕问题无法解决,并且轮跳试验寿命测试也无法满足要求现有轮线束设计的运动包络,如图6所示,运动弯折角度过大,轮跳试验无法通过测试,试验后 X光扫描和轮线束拆解断丝情况,如图7所示。

图6 轮线束运动包络

图7 X光扫描及轮线束拆解情况

5.1 轮跳实验条件

将车轮线束运动段两端固定到轮跳设备的夹具上,模拟实车状态进行轮跳试验,常温进行 100 万次循环的轮跳试验,试验频率为2.5Hz,-35℃进行25 万次循环试验,试验频率为1Hz。

5.2 轮跳试验判定条件

轮跳部分不应出现外观可视的折痕、破损等现象;整个试验过程中和试验后不允许出现短路、断路等问题:试验前后电压降变化率小手10%;X光扫描线芯导不允许有断丝。

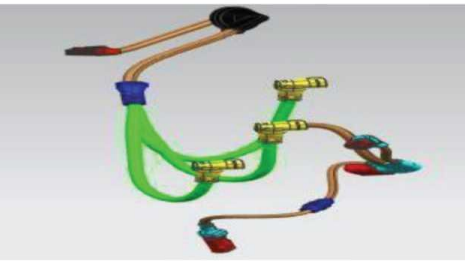

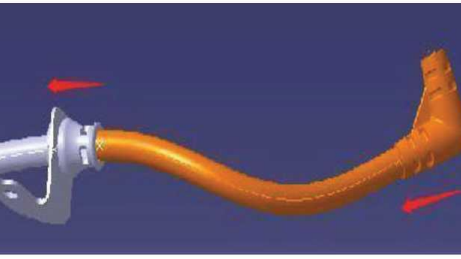

重新优化线束数据,改进了线束弯曲半径 (不低于2 倍线缆直径或管径),将保护管换成 ABS、EPB 线缆,运动段尺寸增加,线束走向调整,如图 8所示。将保护管改成ABS、EPB 线缆的目的是为了解决折痕的问题,因为按照改进后的线束数据,使用保护管模拟线束走向,仍然出现保护管变形产生折痕的问题,但使用 ABS、EPB 线缆可以解决折痕问题。如果仍想使用保护管加工轮线束,并且还不能有折痕问题,那么就要改变轮线束的周边环境,白车身的支架及车轮现有的零件都要调整位置或重新设计。变化太大,且整车的底盘都需要重新设计验证,周期和成本都是无法承受的。

图8 优化后的轮线束布局

我们对优化后的数据进行了如下验证:将轮线束数据放在整车环境中验证,确认与周边底盘环境零件距离足够,无干涉问题:对轮线束数据进行模拟仿真,确认线束运动状态条件下和周边底盘环境零件距离足够,无干涉实车安装改进后的轮线束,确认线束走向和数据是否相符:然后启动轮跳试验测试和整车强化坏路耐久试验,验证无问题。

轮跳试验和整车强化坏路耐久测试后的X光扫描结果和线束拆解结果均合格,如图9所示。

图9 优化轮线束布局后的X光和线束拆解结果

02

轮线束折痕改进措施汇总

汽车轮线束折痕有很大的质量风险,会导致线束功能失效,轮线束不允许出现折痕问题。影响因素如下:

1.保护管

保护管填充率不小于 70%,保护管的厚度尽量控制在1.3mm以上,填充率过小或管壁很薄都容易使聚氨酣管出现折痕问题。

2.布线设计

线束加工工艺设计时,要注意线束走向,线束应该没有扭转的安装在汽车上。如果线束安装时,出现扭转的现象容易产生折痕和影响线束使用寿命。

3.弯曲半径

线束布线设计时,最小弯曲半径控制在2倍线缆直径以上,如果使用保护管作为防护材料,弯曲半径还要进一步放大,这样可以有效改善折痕问题。如果设计环境不允许,无法调大轮线束最小弯曲半径,则建议使用 ABS、EPB线缆来解决折痕问题。

03

轮线束寿命提升

此次案例还对轮线束走向设计进行了改进。同样的线材在不同的轮线束走向设计下,轮跳试验测试结果是不一样的。

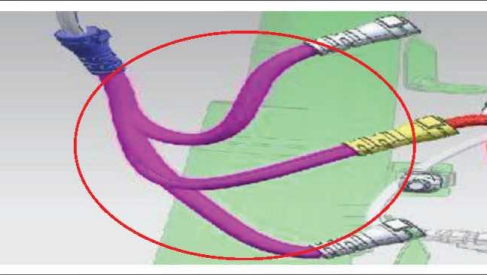

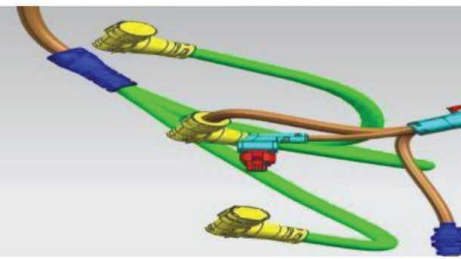

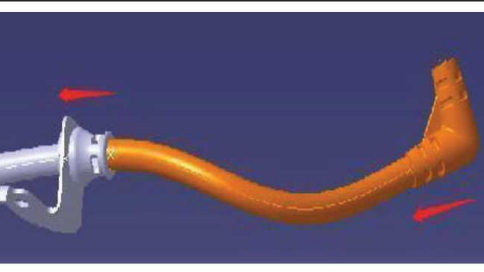

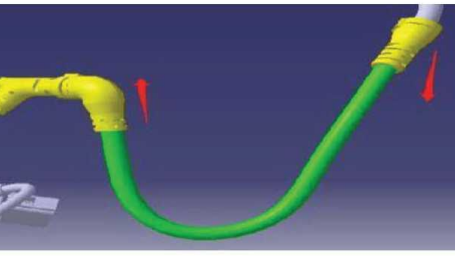

常见的轮线束运动段设计走向分三种:运动注塑件方向平行,线束走向夹角趋于0的“I”形(图9)、运动段注塑件方向垂直,夹角趋于90°的“L”形(图10),运动段注塑件方向平行,线束走向夹角趋于180°的“U”形(图11)经过大量试验试验验证,同样的汽车底盘支架环境下轮线束设计寿命“I”形≤“L”形≤“U”形。例如本论文中提升线束寿命的方式就是把线束走向设计由“L”形优化为“U”形后,线束轮跳试验测试通过,X 光扫描导体无断丝,折痕问题解决。

图9 “I”形运动段轮线束布局

图10 “L"形运动段轮线束布局

图11 “U”形运动段轮线束布局

04

结论

汽车底盘环境恶劣,轮线束为汽车的安全件。本文对车轮线束折痕问题的各因素进行了分析,并提出了解决措施司时对轮线束运动段布局走向进行归类和改进,最终产品通过轮跳试验测试,问题解决,对汽车底盘线束设计提供了科学的指导意见。

审核编辑:黄飞

-

[原创]如何选择汽车线束的导线类型2010-04-06 3494

-

汽车线束2016-10-23 6141

-

汽车线束导通测试Aigtek线束测试仪2018-09-14 2986

-

电动汽车整车线束测试方案研究2020-06-16 2779

-

汽车线束及灯光电器测试2021-07-06 8041

-

汽车线束设计及线束用原材料2011-02-14 1813

-

汽车车轮定位系统的实现2011-09-30 1970

-

基于紫金桥监控组态软件的汽车车轮定位系统的应用2017-10-12 642

-

汽车线束系统如何设计_汽车线束系统的设计方法2018-04-15 18929

-

汽车线束的作用及设计流程2021-05-17 5550

-

什么是汽车线束 汽车线束的特性要求2023-03-10 6863

-

汽车线束设计选型原则2023-06-14 2503

-

汽车线束端子退针故障分析与改进2023-11-09 3172

-

汽车线束接插件进水故障分析与改进2024-03-28 2037

-

应用DMAIC降低汽车线束开线工序质量损失2024-05-30 992

全部0条评论

快来发表一下你的评论吧 !