碳化硅产业链图谱

描述

共读好书

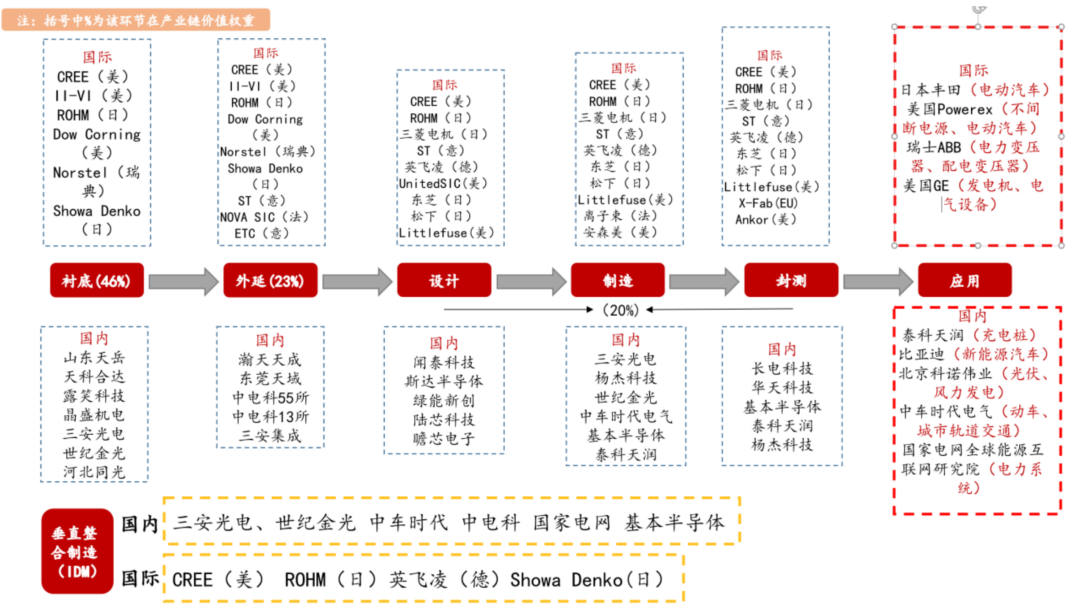

碳化硅产业链主要由衬底、外延、器件、应用等环节组成。碳化硅晶片作为半导体衬底材料,根据电阻率不同可分为导电型、半绝缘型。导电型衬底可用于生长碳化硅外延片,制成耐高温、耐高压的碳化硅二极管、碳化硅MOSFET等功率器件,应用于新能源汽车、光伏发电、轨道交通、智能电网、航空航天等领域;半绝缘型衬底可用于生长氮化镓外延片,制成耐高温、耐高频的HEMT 等微波射频器件,主要应用于5G 通讯、卫星、雷达等领域。

碳化硅产业链图谱

生产工艺流程及周期

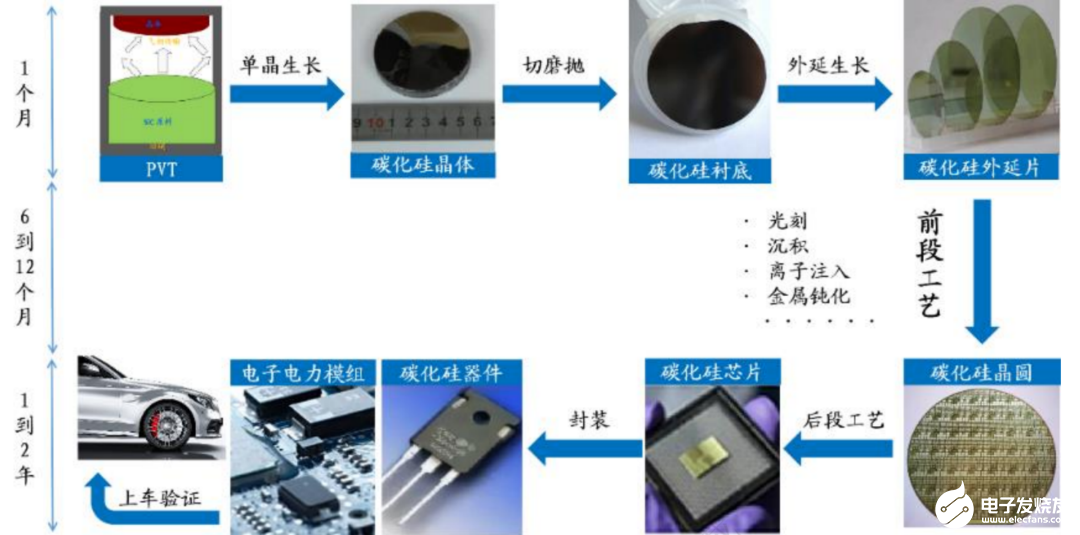

碳化硅生产流程主要涉及以下过程:

1)单晶生长,以高纯硅粉和高纯碳粉作为原材料形成碳化硅晶体;2)衬底环节,碳化硅晶体经过切割、研磨、抛光、清洗等工序加工形成单晶薄片,也即半导体衬底材料;

3)外延片环节,通常使用化学气相沉积(CVD)方法,在晶片上淀积一层单晶形成外延片;

4)晶圆加工,通过光刻、沉积、离子注入和金属钝化等前段工艺加工形成的碳化硅晶圆,经后段工艺可制成碳化硅芯片;

5)器件制造与封装测试,所制造的电子电力器件及模组可通过验证进入应用环节。

碳化硅产品从生产到应用的全流程历时较长。以碳化硅功率器件为例,从单晶生长到形成衬底需耗时1 个月,从外延生长到晶圆前后段加工完成需耗时6-12 个月,从器件制造再到上车验证更需1-2 年时间。对于碳化硅功率器件IDM 厂商而言,从工业设计、应用等环节转化为收入增长的周期非常之长,汽车行业一般需要4-5 年。

衬底:价值量占比46%,为最核心的环节

由SiC 粉经过长晶、加工、切割、研磨、抛光、清洗环节最终形成衬底。其中SiC晶体的生长为核心工艺,核心难点在提升良率。类型可分为导电型、和半绝缘型衬底,分别用于功率和射频器件领域。

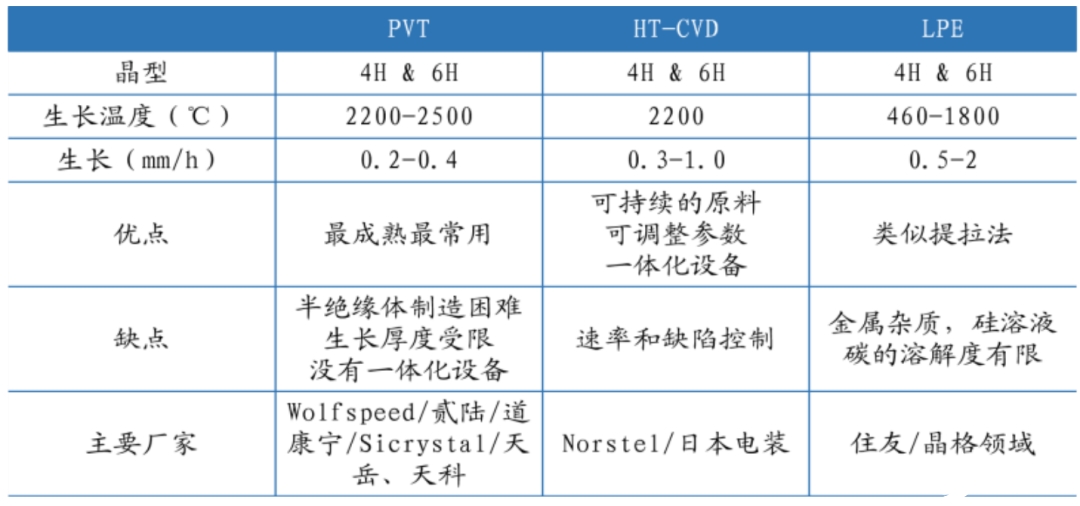

就技术路线而言,碳化硅的单晶生产方式主要有物理气相传输法(PVT)、高温气相化学沉积法(HT-CVD)、液相法(LPE)等方法,目前商用碳化硅单晶生长主流方法为相对成熟的PVT 法。

PVT:生长系统稳定性不佳、晶体生长效率低、易产生标晶型杂乱以及各种结晶缺陷等严重质量问题,从而成本较高。

HT-CVD:起步晚,能够制备高纯度、高质量的半绝缘碳化硅晶体,但设备昂贵、高纯气体价格不菲。

LPE:尚未成熟,可以大幅降低生产温度、提升生产速度,且在此方法下熔体本身更易扩型,晶体质量亦大为提高,因而被认为是碳化硅材料走向低成本的较好路径,有积极的发展空间。

衬底:大尺寸大势所趋,是SiC产业化降本的核心

目前6 英寸碳化硅衬底价格在1000美金/片左右,数倍于传统硅基半导体,核心降本方式包括:提升材料使用率(向大尺寸发展)、降低制造成本(提升良率)、提升生产效率(更成熟的长晶工艺)。

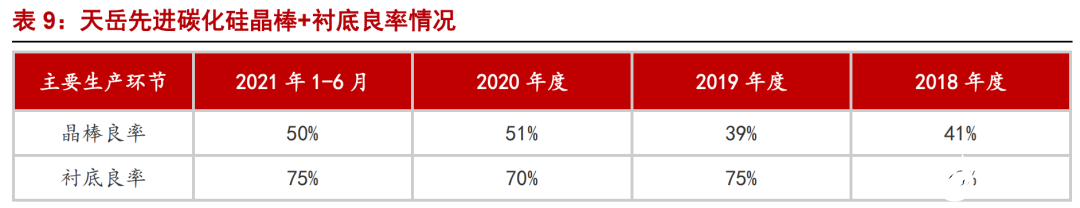

长晶端:SiC包含 200多种同质异构结构的晶型,但只有4H 型(4H-SiC)等少数几种是所需的晶型。而PVT 长晶的整个反应处于2300°C高温、完整密闭的腔室内(类似黑匣子),极易发生不同晶型的转化,任意生长条件的波动都会影响晶体的生长、参数很难精确调控,很难从中找到最佳生长条件。目前行业主流良率在50-60%左右(传统硅基在90%以上),有较大提升空间。

机加工端:碳化硅硬度与金刚石接近(莫氏硬度达9.5),切割、研磨、抛光技术难度大,工艺水平的提高需要长期的研发积累。目前该环节行业主流良率在70-80%左右,仍有提升空间。

提升生产效率(更成熟的长晶工艺):SiC长晶的速度极为缓慢,行业平均水平每小时仅能生长0.2-0.3mm,较传统晶硅生长速度相比慢近百倍以上。未来需PVT 工艺的进一步成熟、或向其他先进工艺(如液相法)的延伸。

SiC衬底设备:与传统晶硅差异较小,工艺调教为核心壁垒

SiC衬底设备主要包括:长晶炉、切片机、研磨机、抛光机、清洗设备等。与传统传统晶硅设备具相通性、但工艺难度更高,设备+工艺合作研发是关键。

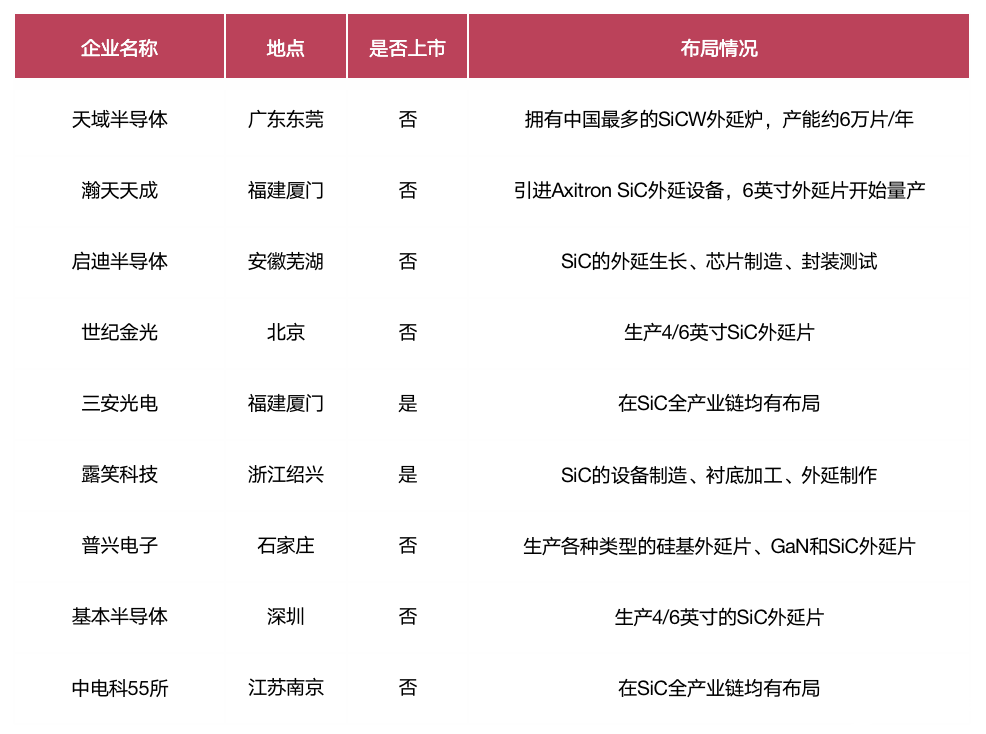

外延设备及外延片:价值量占比23%

本质是在衬底上面再覆盖一层薄膜以满足器件生产的条件。具体分为:导电型SiC 衬底用于SiC 外延,进而生产功率器件用于电动汽车以及新能源等领域。半绝缘型SiC 衬底用于氮化镓外延,进而生产射频器件用于5G 通信等领域。

全球SiC外延设备被行业四大龙头企业Axitron、LPE、TEL和Nuflare垄断,并各具优势。

功率器件:价值量占比约20%(包括设计+制造+封装)

SiC功率器件的生产分为芯片设计、制造和封装测试环节,产品包括SiC 二级管、SiCMOSFET、全SiC 模块(SiC二级管和 SiCMOSFET 构成)、SiC混合模块(SiC二级管和 SiCIGBT 构成)。目前中国碳化硅期间厂商以IDM为主,少量为纯设计企业。

审核编辑 黄宇

-

安森美中国区碳化硅首席专家谈碳化硅产业链迭代趋势与背后的意义、合作与机会2023-11-01 2146

-

国内碳化硅衬底生产企业盘点2023-10-27 3611

-

涨知识:碳化硅产业链图谱2023-09-26 3046

-

碳化硅功率模组有哪些2023-05-31 1093

-

碳化硅衬底市场群雄逐鹿 碳化硅衬底制备环节流程2023-03-23 2477

-

SiC碳化硅二极管和SiC碳化硅MOSFET产业链介绍2023-02-21 3146

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

碳化硅的应用2021-08-19 3831

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9227

-

碳化硅基板——三代半导体的领军者2021-01-12 4265

-

碳化硅基板——汽车电子发展新动力2020-12-16 1358

-

碳化硅深层的特性2019-07-04 5879

-

碳化硅的历史与应用介绍2019-07-02 4888

-

国内碳化硅产业链企业大盘点2018-12-06 13461

全部0条评论

快来发表一下你的评论吧 !