某型低速大转矩永磁无刷电机电磁场、结构场和温度场仿真设计方案

电子说

描述

1 引言

永磁无刷直驱电机能够直接连接负载,并可以输出较大的转矩,具有稳定的低速运行特性、线性度好、反应速度快、具有宽调速范围和软机械特性等优点[1],也可以长时间工作在堵转条件下[2],使其被广泛应用于橡胶、纺织、造纸、机械制造、塑料、金属线材和电线电缆等工业中[3]。由于实现了高精准的控制,在光电跟踪系统、等火炮随动系统武器装备系统中也常有应用。直驱电机同样也应用在现代高档数控机床的数控转台上,数控转台是将直驱电机技术与转台技术高度集成,采用永磁无刷直驱电机直接驱动来完成旋转运动[4]。这种结构的数控转台,其制造工艺简单,具有损耗低、电气时间常数小、加速度高,“零传动”,精度保持性好等特点。本文针对某型永磁无刷直驱电机展开研究,主要对堵转性能、空载转速等参数进行详细研究。

2 电机设计流程和参数指标

2.1 主要参数指标和外形结构

本文根据实际应用场景需要,对电机进行了初步设计,参数指标如表1所示。

表1 某型永磁无刷直驱电机的主要参数指标

| 项目名称 | 指标 | 项目名称 | 指标 |

| 峰值和连续堵转电压 | 28VDC/14 VDC | 连读堵转电流 | ≤2.0A |

| 峰值堵转电流 | ≤2.2A | 连续堵转转矩 | ≥0.09N·m |

| 峰值堵转转矩 | ≥0.20N·m | 常温空载电流 | ≤0.5A |

| 最大空载转速 | 2000±150rpm | 线电阻 | 14Ω |

| 齿槽转矩 | ≤10mN·m | 线电感 | 8mH±0.8mH |

2.2 主要材料选择

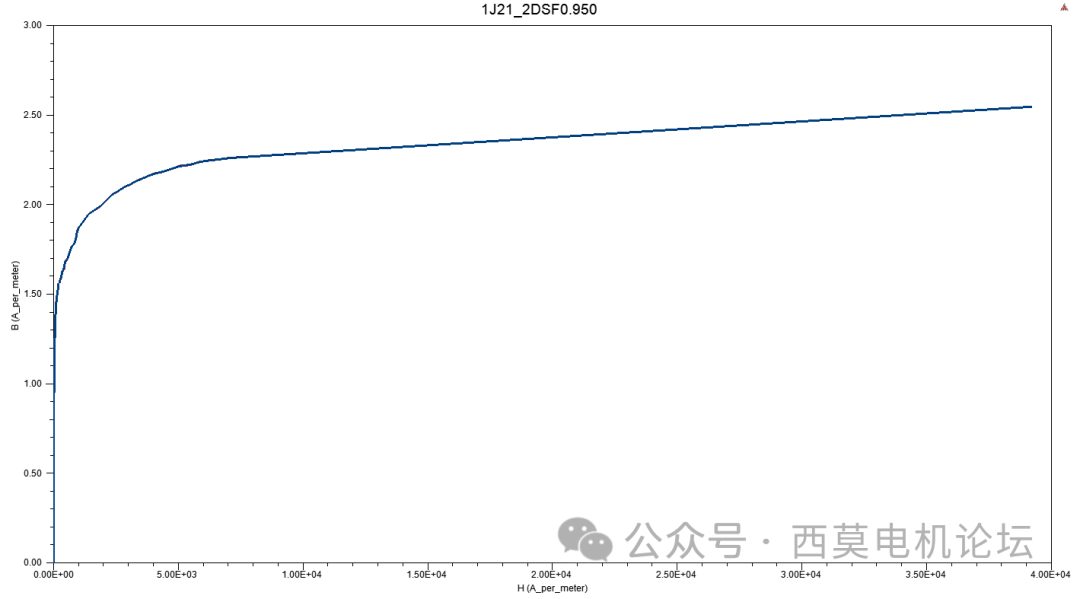

永磁无刷直驱电机主要部件是定子铁芯、转子轭和磁钢,定子铁芯和转子轭是磁通路径。转子轭不做冲片,使用导磁性能良好的不锈钢,选为不锈钢1Cr13Ni9Ti;该永磁无刷直驱电机体积较小且堵转力矩较大,使用普通硅钢片时电机各部分磁密过高,故定子冲片材料选用1J79软磁合金,当磁场强度H为50A/m时磁通密度B为2.5T,其BH曲线如图1所示。

图11J79软磁合金磁化曲线

磁钢是电机内部主磁通的建立者,它的主要性能参数包括剩磁Br、矫顽力Hc、最大磁能积BHmax,钕铁硼具有较高的Br和Hc,故在永磁电机中被广泛应用[6],但钕铁硼的化学稳定性较差,必须在制造加工环节中添加镀膜工艺[7],考虑到直驱电机主要输出力矩为主,磁钢采用烧结钕铁硼N42SH,该材料的特性参数如表2所示。

表2 钕铁硼N40SH材料特性

| 参数名称 | 数值(单位) |

| 剩磁强度Br | 1.35T |

| 矫顽力Hc | 940kA/m |

| 最大磁能积Bmax | 340kJ/m3 |

3 电磁仿真

3.1 静磁场仿真

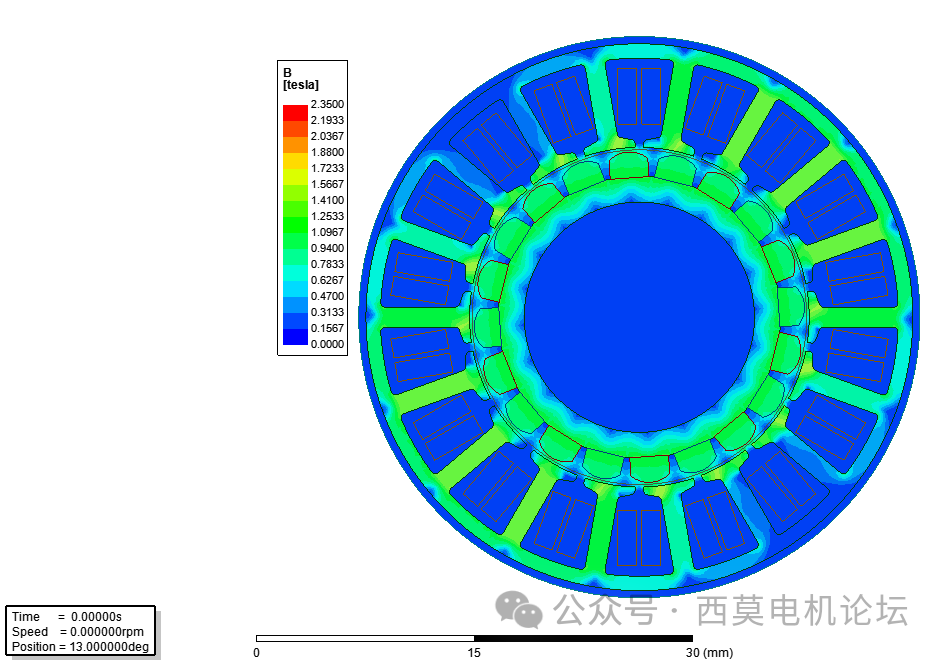

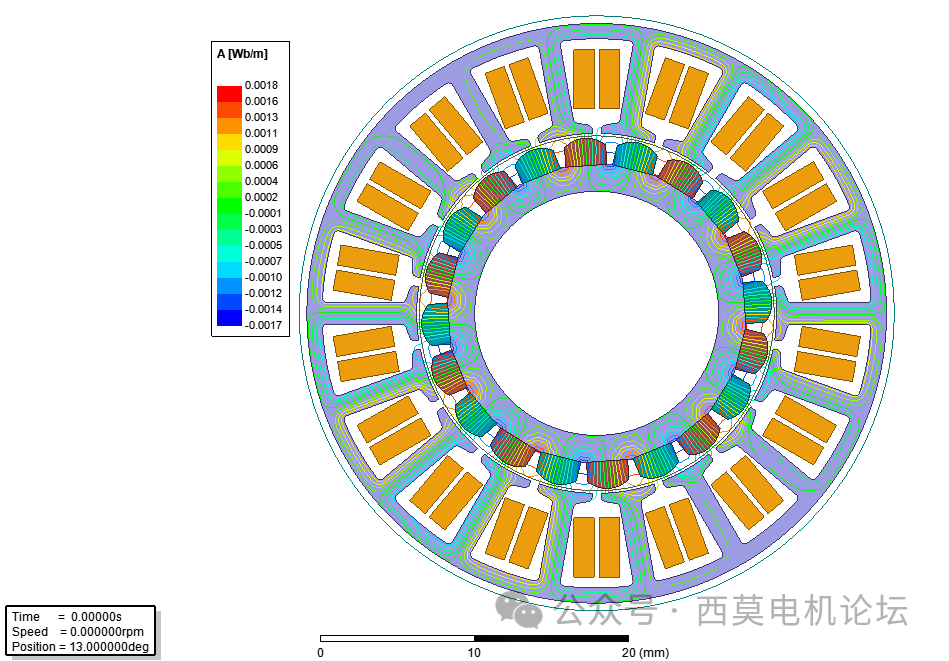

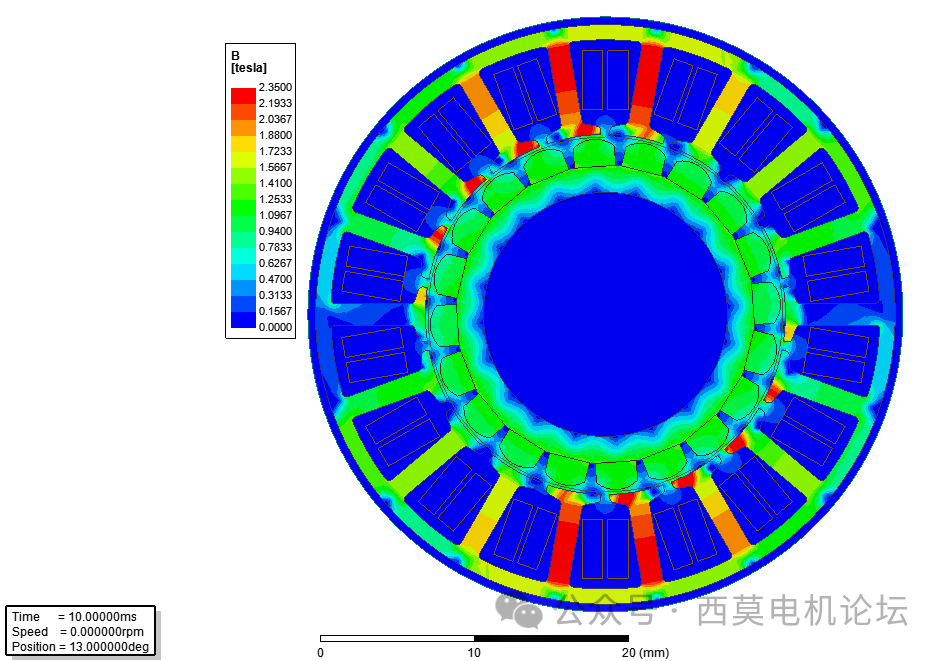

该型永磁无刷直驱电机是永磁电机,其主磁通是磁钢建立的,当电机处于静止状态时,电机内部各部分磁密如图2所示。

图2 磁密云图

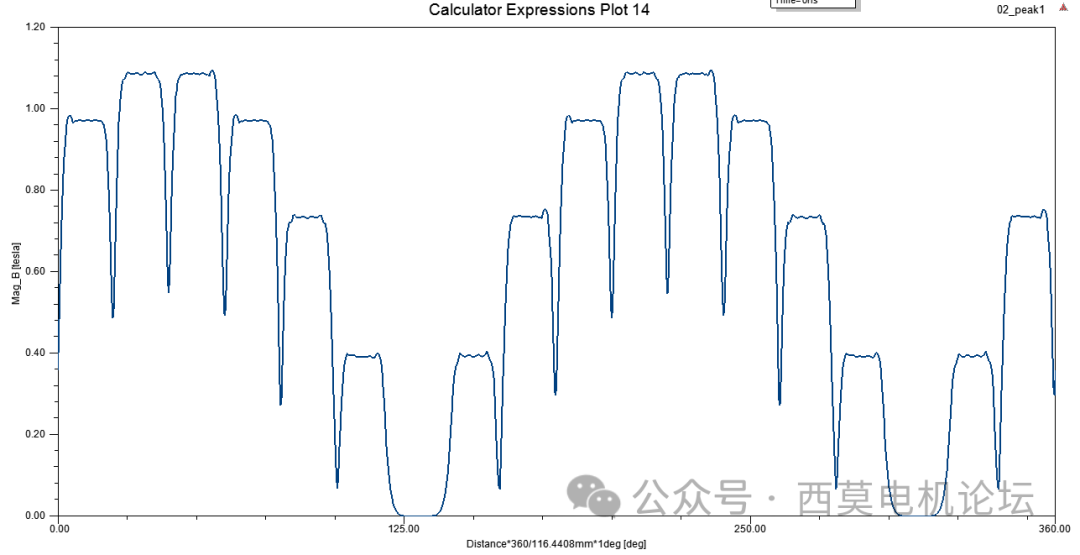

(a) 气隙磁密

(b) 定子齿磁密

(c) 定子轭磁密

(d) 转子轭磁密 图3 电机内部各部分磁密

由图3可知,永磁无刷直驱电机磁密云图均未出现红色,表示电机内部各部分均未饱和,由图5(a)~(d)可知,气隙磁密Bδ是1.0T,定子齿磁密Bst是1.5T,定子轭磁密Bsy是1.1T,转子轭磁密Bry是0.9T,该设计方案合理可行。

3.2 电机峰值和连续堵转仿真分析

电机堵转是指电机转速为零且有力矩不为零,在堵转工况下,电机仍可以正常工作且不发生故障,由表1可知,该型直驱电机需要在峰值堵转和连续堵转状态下,峰值堵转电流不超过2.2A,连续堵转电流不超过1.2A,无刷直流电机是两相导通三相六状态控制方式,当电机处于堵转状态时,只有某一个状态在通电。

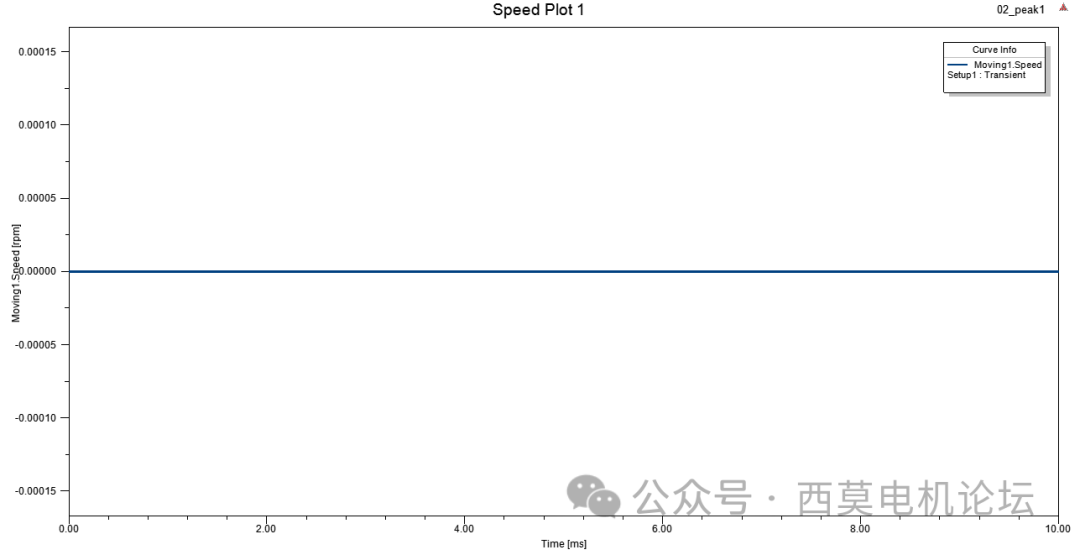

根据表1性能指标,该电机峰值堵转力矩≥0.20Nm,峰值堵转电流≤2.2A,连续堵转力矩≥0.10Nm,连续堵转电流≤1.2A。假如电机启动时就处于堵转状态,在Maxwell中设置转子转动惯量为无穷大,电机转速如图4所示。

图4 电机转速

由图4可知,当设置转子转动惯量为无穷大时,电机转速为零,模拟电机堵转状态。

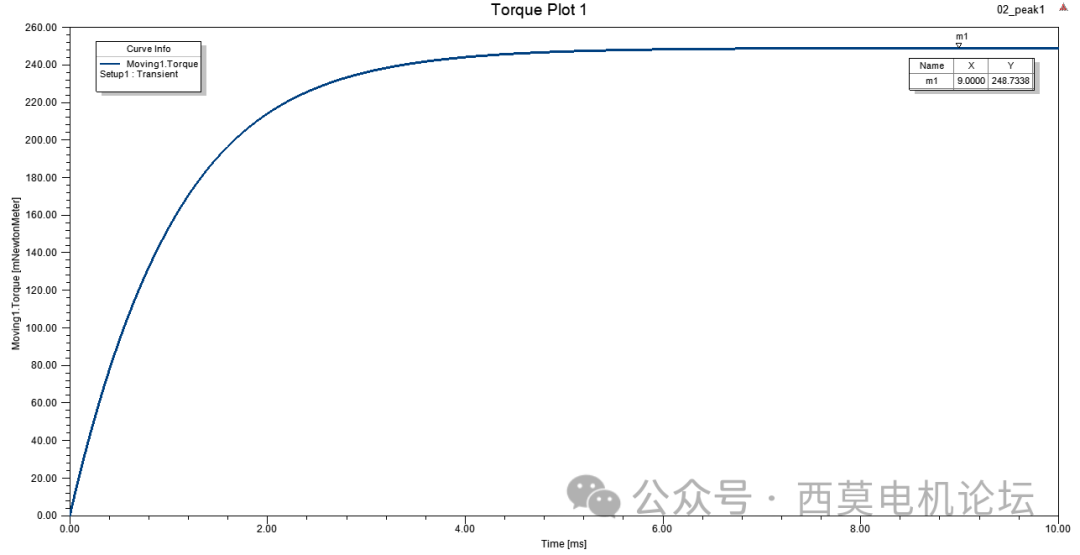

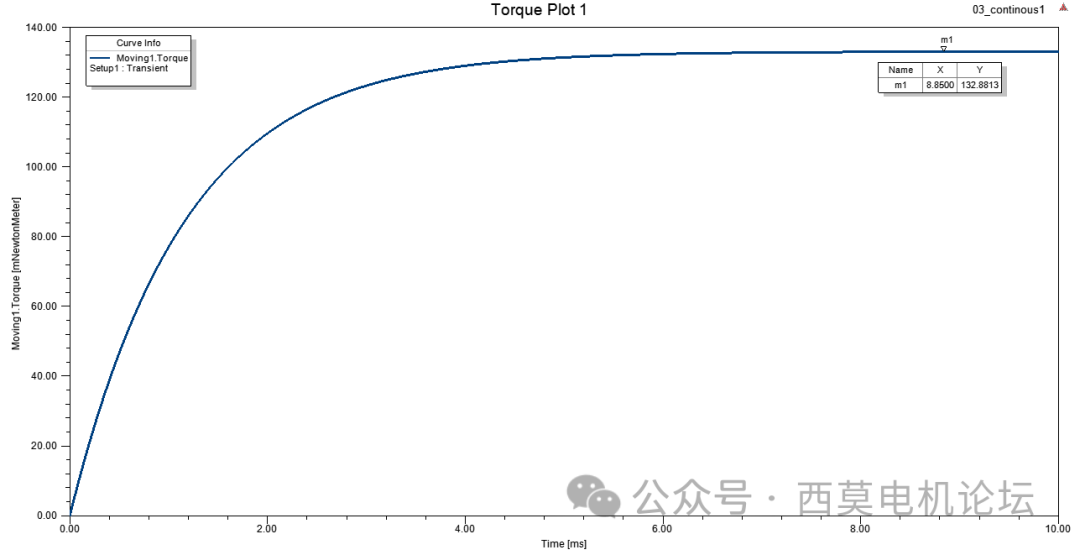

当电机启动处于堵转时,此时通电两相是C+B-,该状态下峰值堵转转矩和连续堵转转矩如图5所示。

(a)峰值堵转

(b)连续堵转

图5 堵转力矩

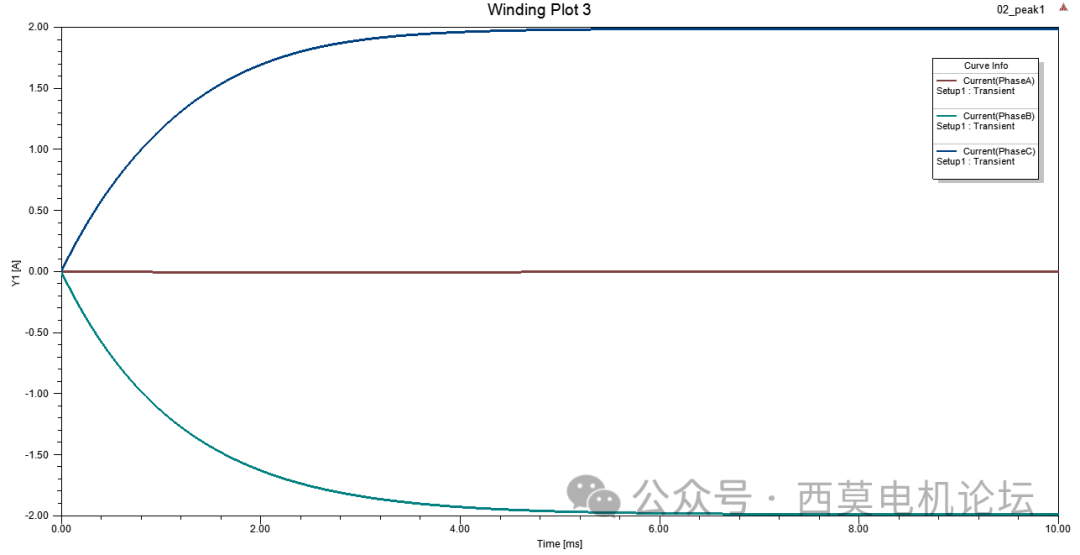

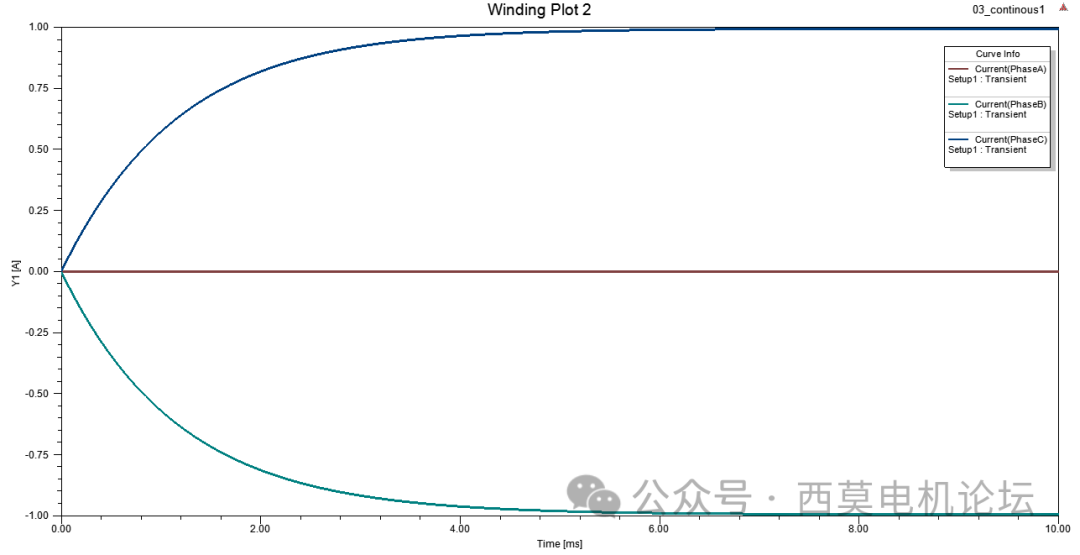

堵转状态下峰值堵转电流和连续堵转电流如图6所示。

(a)峰值堵转

(b)连续堵转

图6 堵转电流

该永磁无刷直驱电机堵转时,输入力矩较大使得电枢电流也较大,会导致电机内部各部分磁密增加,如图7为电机堵转下的磁密云图。

(a)峰值堵转

(b)连续堵转

图7 堵转状态下磁密云图

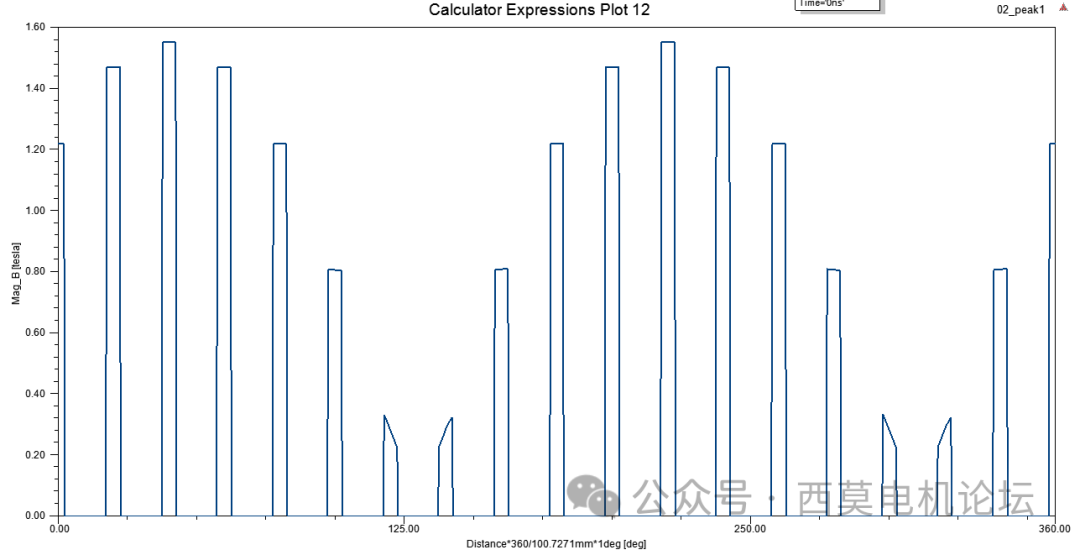

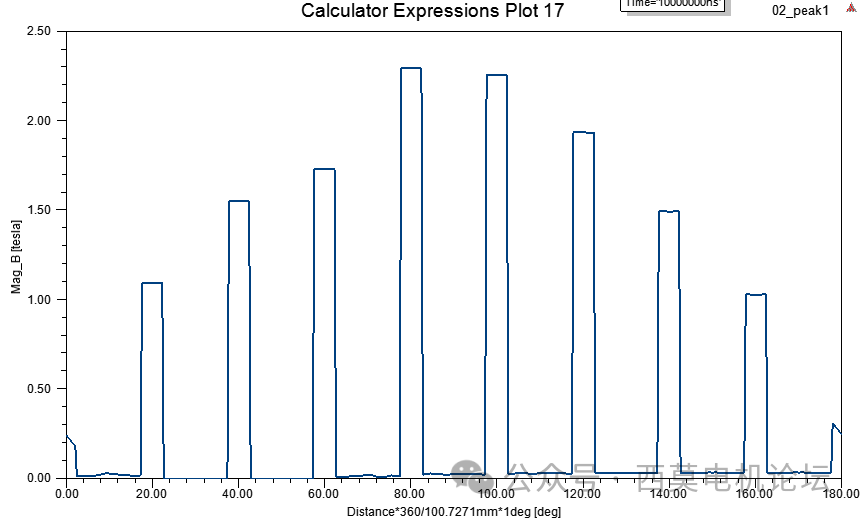

(a)峰值堵转定子齿磁密

(b)连续堵转定子齿磁密

图8 堵转磁密曲线

由图7磁密云图可知,当该永磁无刷直驱电机处于堵转状态时,定子齿部磁密比较饱和,由图8曲线可知,电机峰值堵转和连续堵转下,定子齿部磁密分别2.3T和1.9T,电机峰值堵转下,定子齿磁密接近饱和,电机连续堵转下,定子齿磁密未饱和,该设计合理。

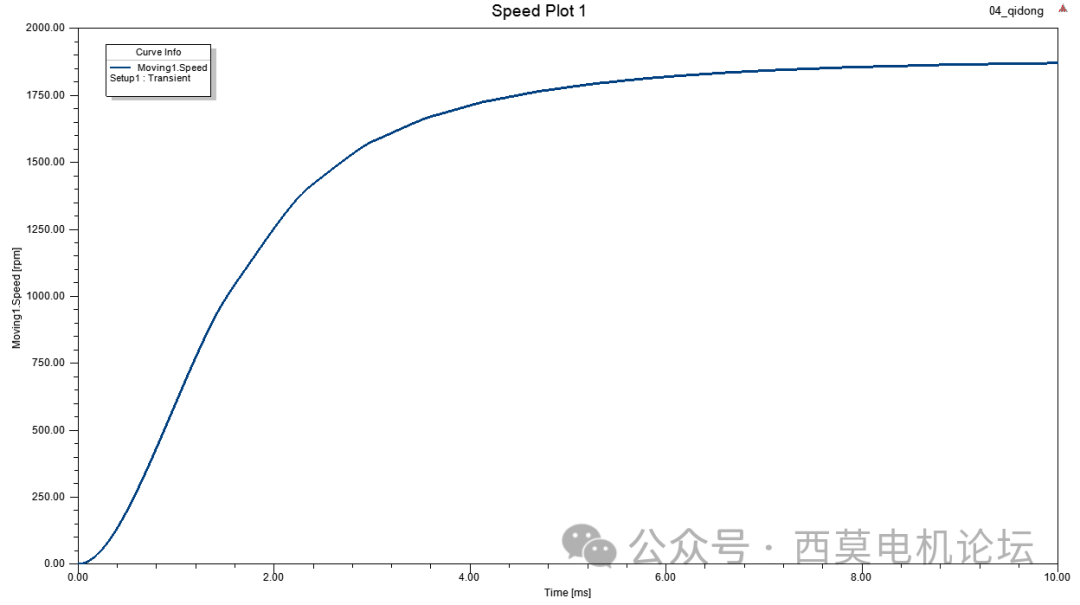

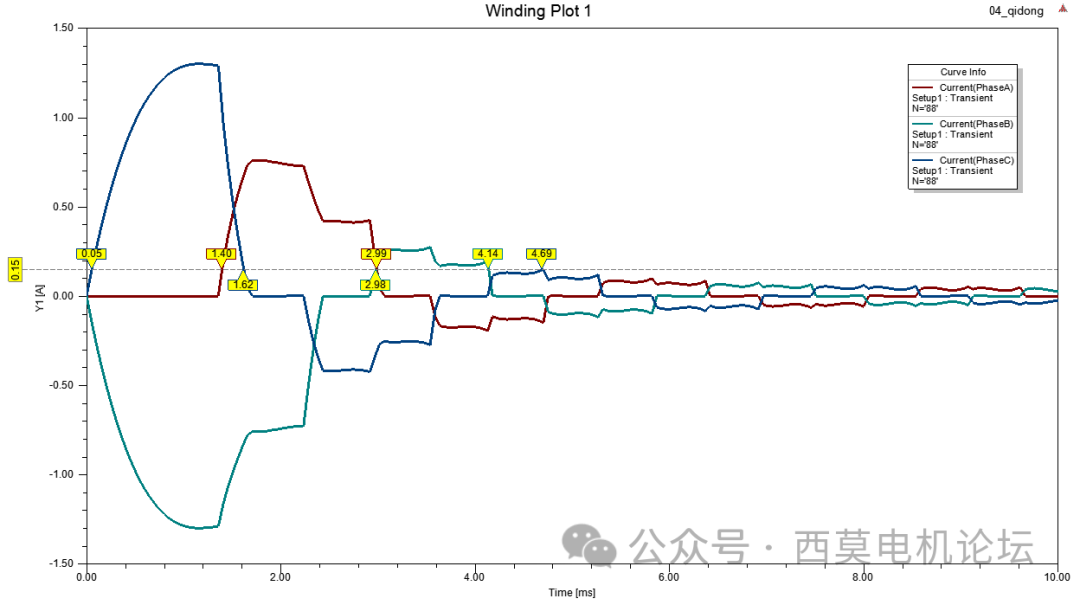

3.3 电机启动到稳态过程

根据表1可知,电机性能需满足空载转速为2000rpm±200rpm,空载电流≤0.15A,仿真结果如图11所示。

图9 空载转速

图10 三相空载电流

如图9和图10可知,电机空载转速n0为1850rpm,空载电流I0<0.23A,满足电机指标,该方案设计合理。

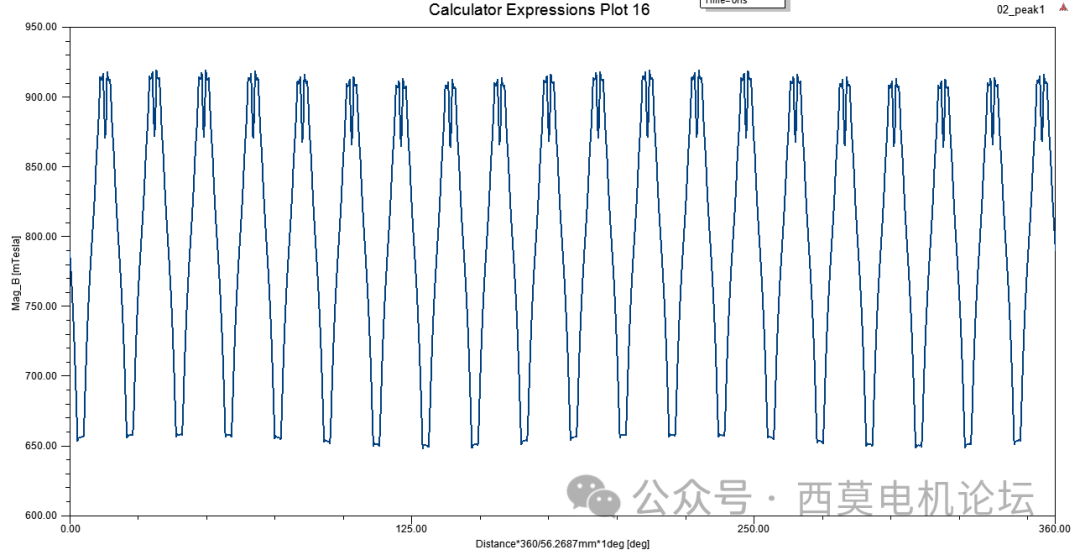

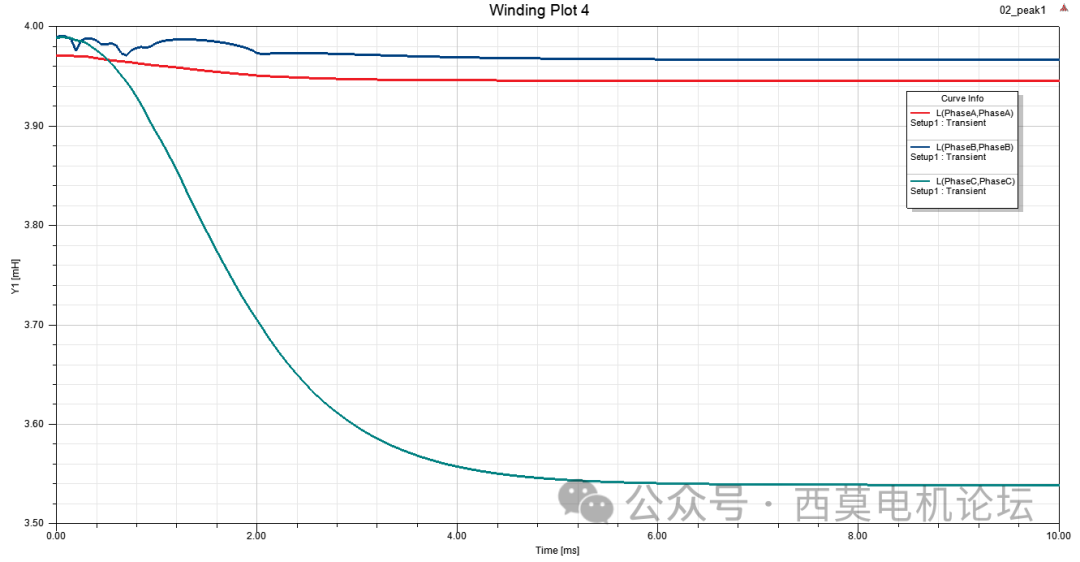

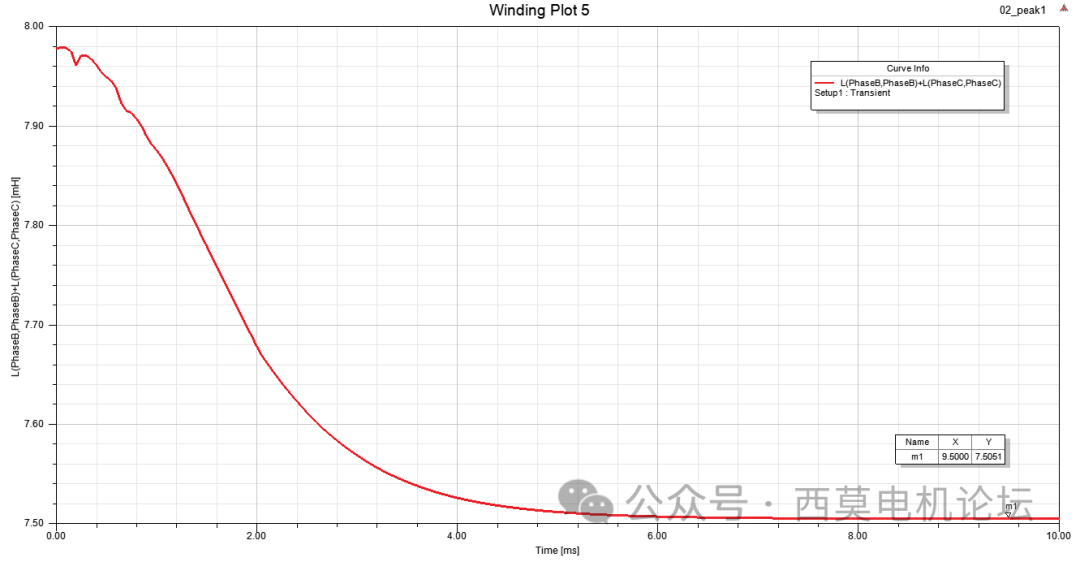

3.4 线电感

该永磁无刷直驱电机工作在峰值堵转状态,相电感为如图11(a)所示,此时为CB相导通,相电感之和为线电感,如图11(b)所示。

(a) 相电感

(b) 线电感

图11 三相电感

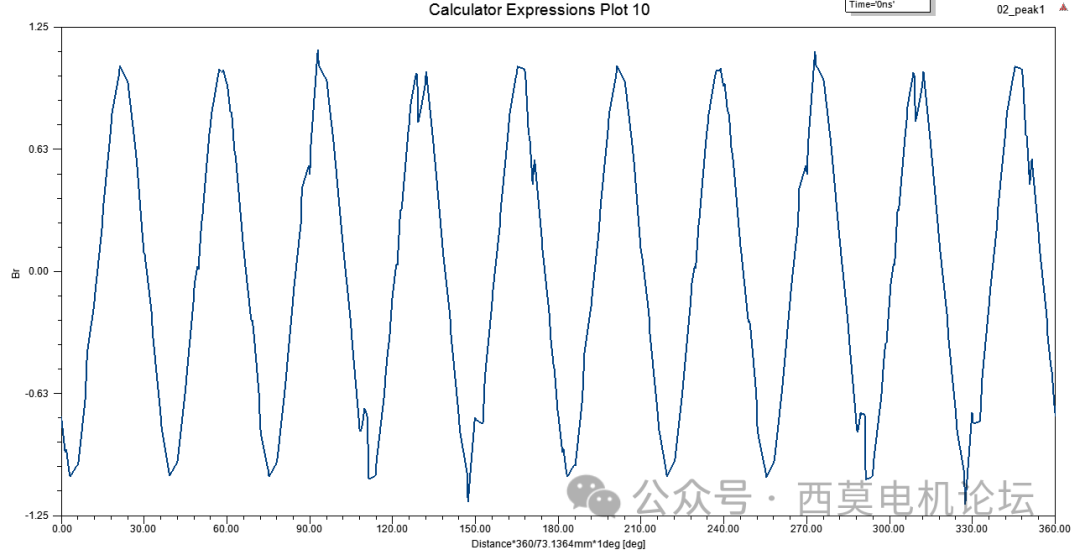

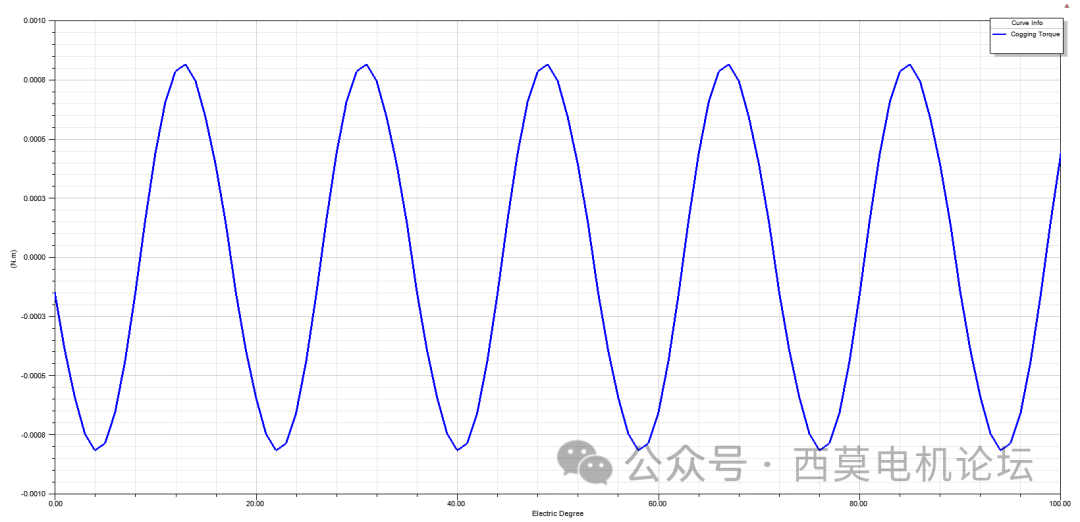

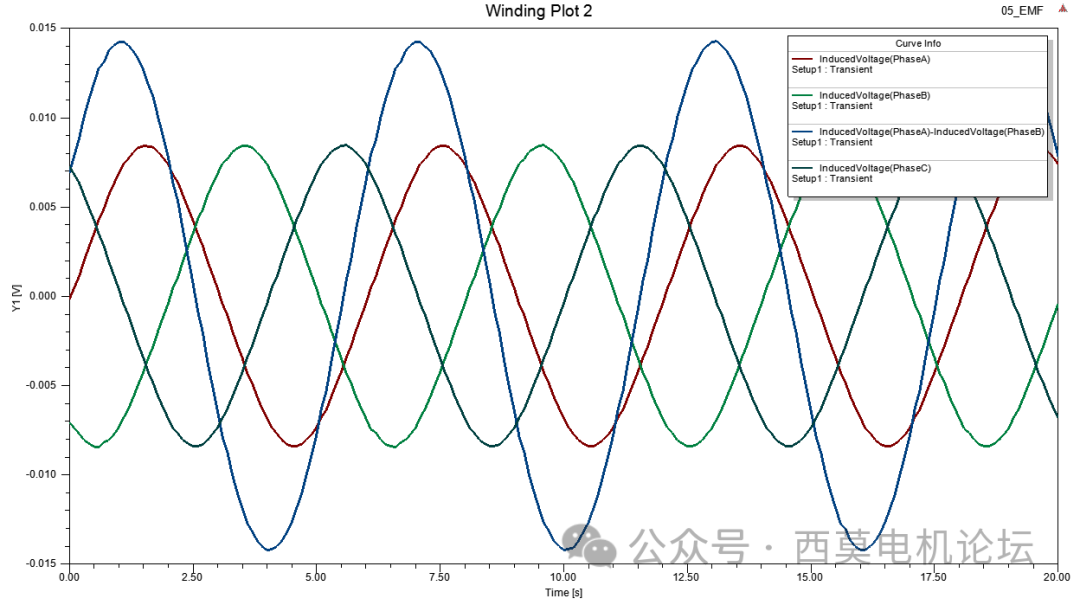

3.5 齿槽转矩和反电动势

图12 齿槽转矩

图13 相反电势和线反电势

由图12和图13分析可知,仿真结果齿槽转矩8mNm,指标为10mNm。当电机转速为1rpm时,感应电压为线反电势,线反电势为0.014V/rpm,指标为0.013V/rpm,仿真结果符合电机指标要求,设计合理。

由3.2节仿真结果分析可知,该永磁无刷直驱电机堵转性能和空载性能仿真结果完全满足指标要求,设计合理。

4 结构仿真设计

4.1 强度分析

4.1.1 定子机壳强度分析

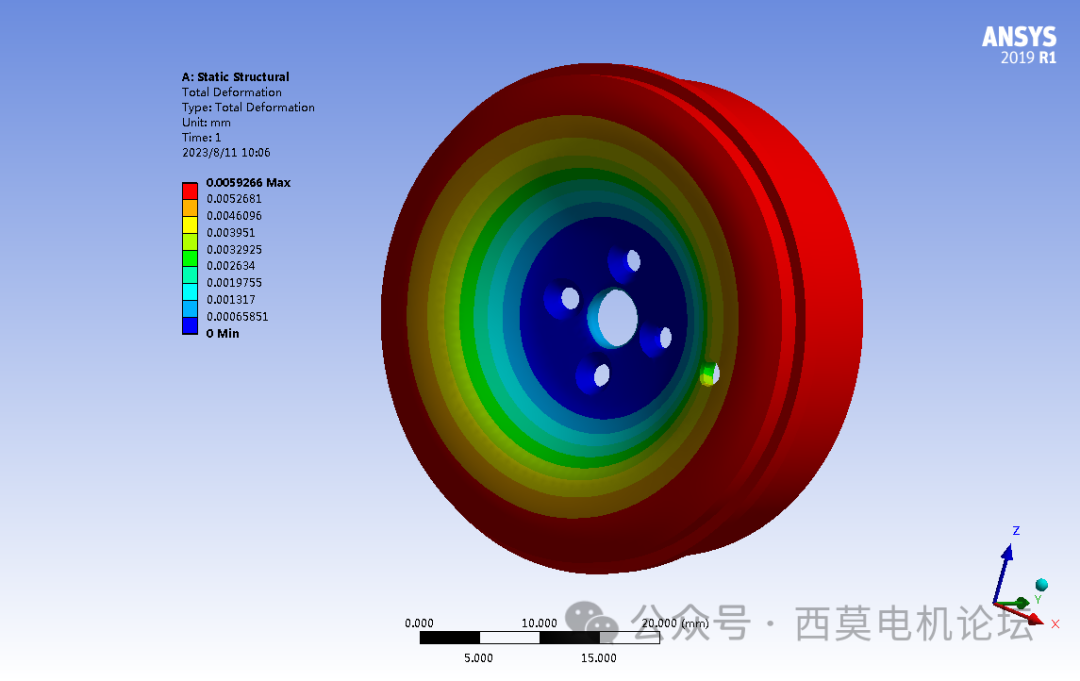

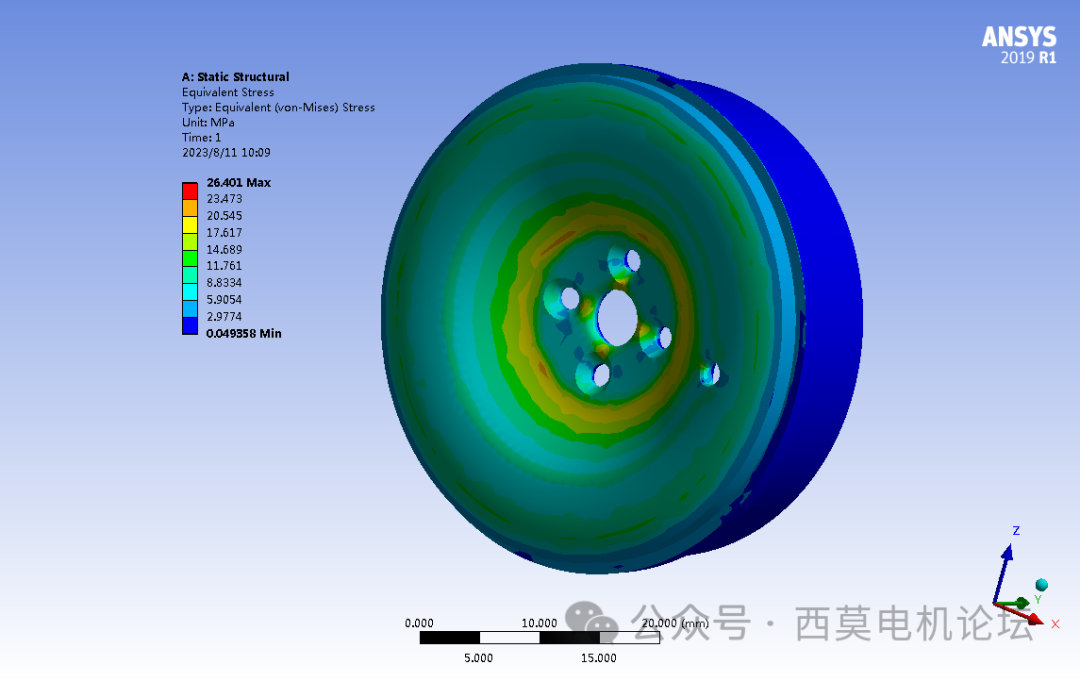

定子机壳材料为1Cr13Ni9Ti,当对定子机壳左侧和右侧施加100N压力时,形变和应力如图14所示。

(a)形变

(b)应力

图14 强度分析

定子机壳最大形变为0.006mm,最大应力26.4MPa,远小于屈服强度,满足结构强度设计要求。

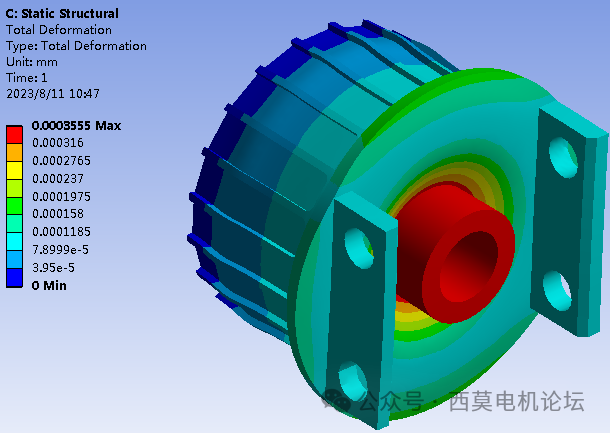

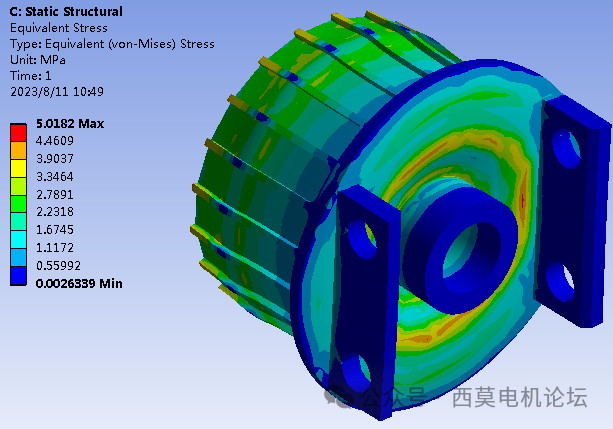

4.1.2 转子机壳强度分析

定子机壳材料为1Cr13Ni9Ti,当对转子机壳左侧固定,对右侧施加100N压力时,如图25所示。

(a)形变

(b)应力

图15 强度分析

转子机壳最大形变为0.00036mm,最大应力5.01MPa,远小于屈服强度,满足结构强度设计要求。

4.2 温度场分析

4.2.1 热源的确定

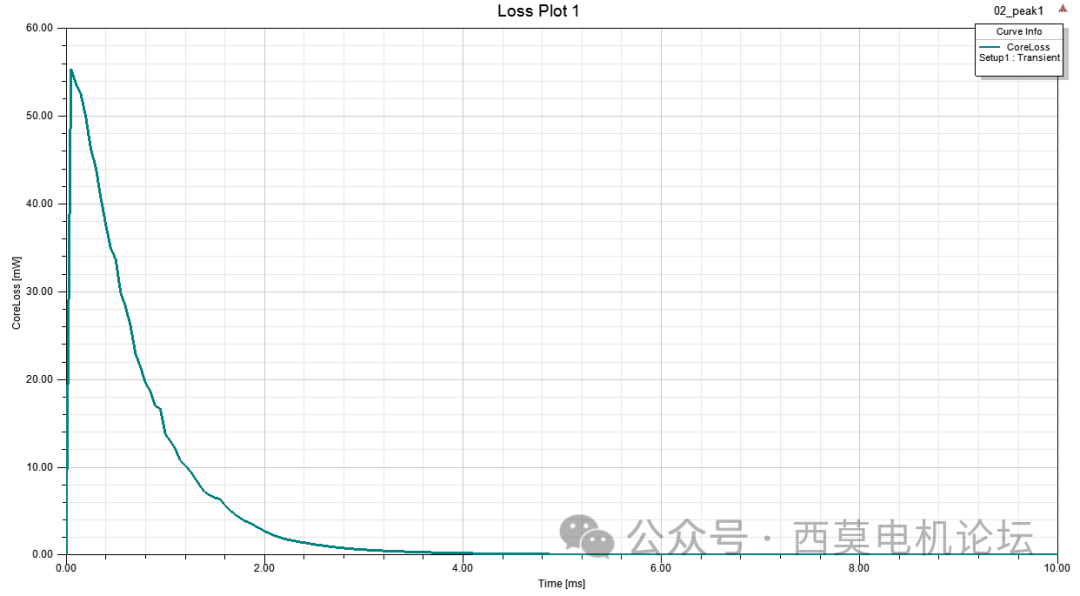

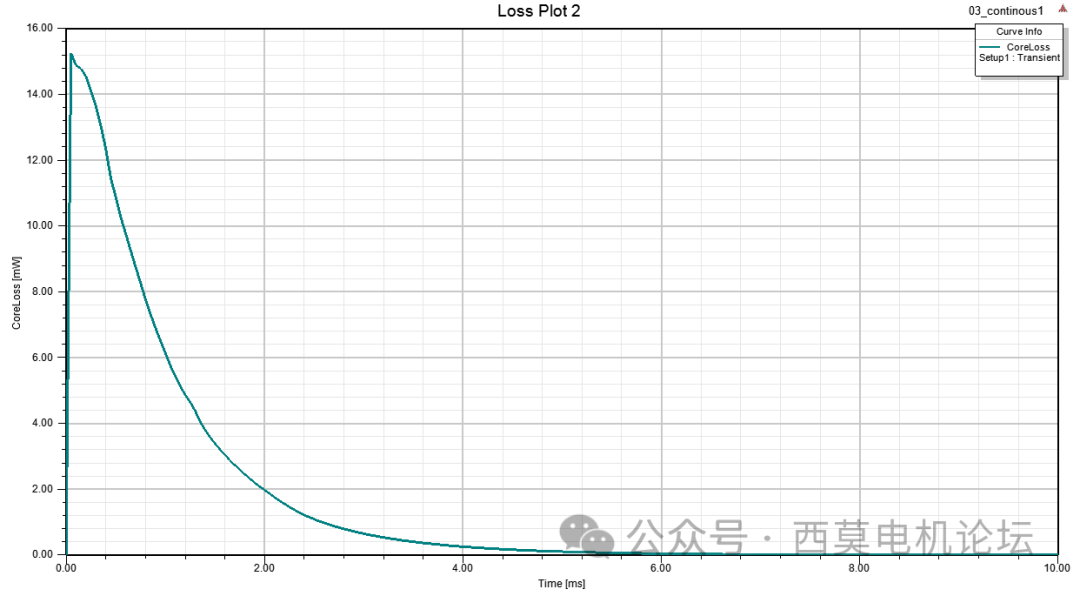

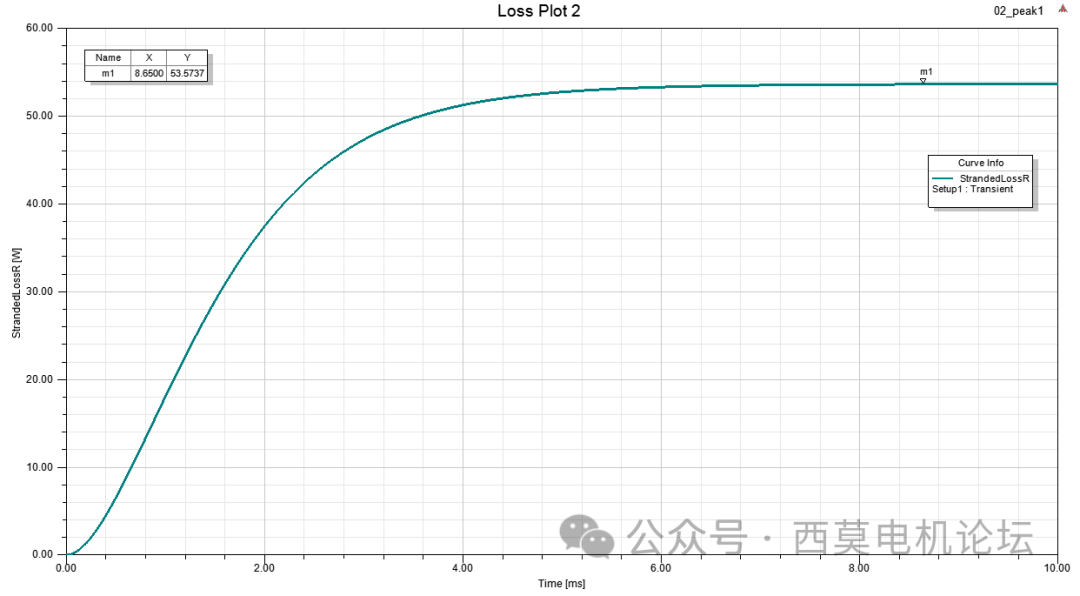

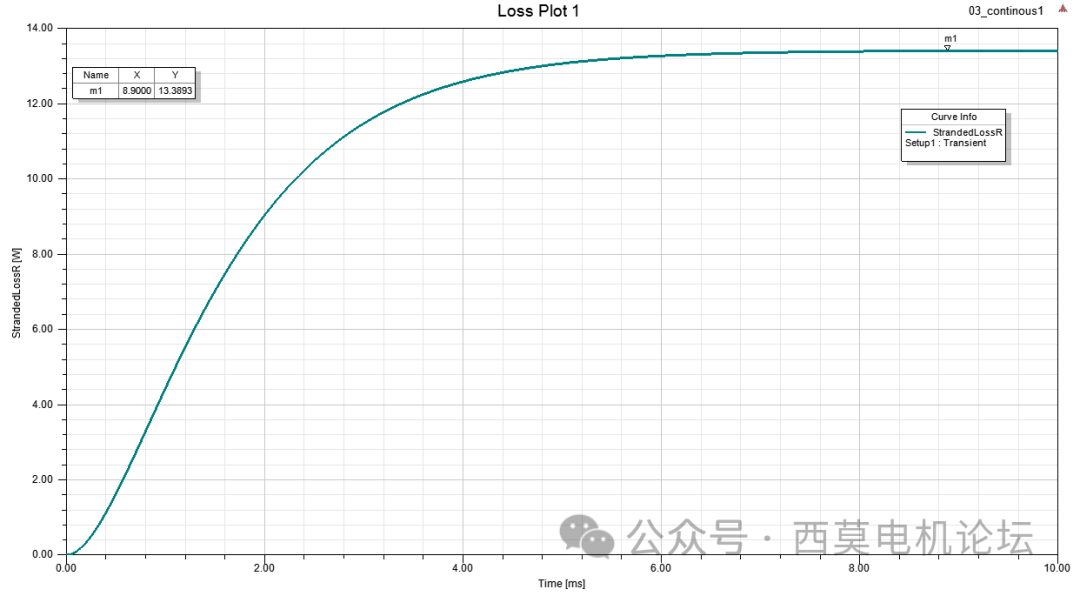

正文电机主要热源有绕组铜损耗和定子铁耗,电机启动时处于堵转状态,从启动到输出堵转转矩时,输入电流有一个从小到大的变化过程,故导致铁耗也处于从小到大的变化过程,然而铁耗和频率成正相关,当电流频率不发生变化时,铁耗也为零,当电机处于堵转时,而绕组只有一个状态处于通电状态,而此时励磁电流最大,铜耗也最大,如图16~图17所示。

(a)峰值堵转铁耗

(b)连续堵转铁耗 图16 铁耗曲线

(a)峰值堵转铜耗

(b)连续堵转铜耗

图17 铜耗曲线

如图16~图17所示,电机堵转下转速和输出功率为零,输入功率几乎都转化为铜耗,铜耗为53.5W,连续堵转下,铜耗为13.4W,而铁耗基本为零。

4.2.2 峰值堵转瞬态热分析

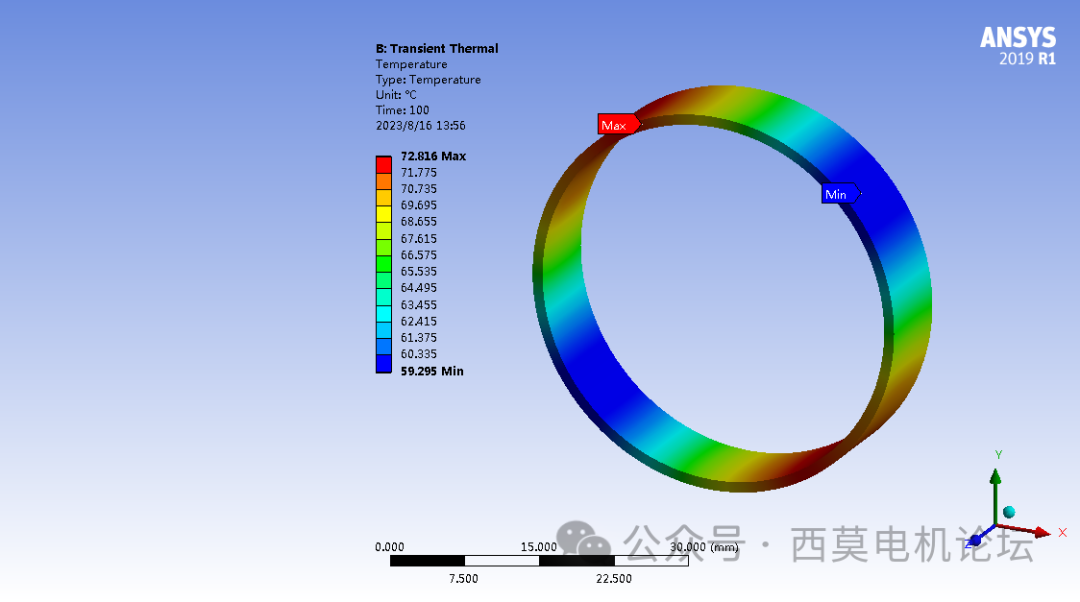

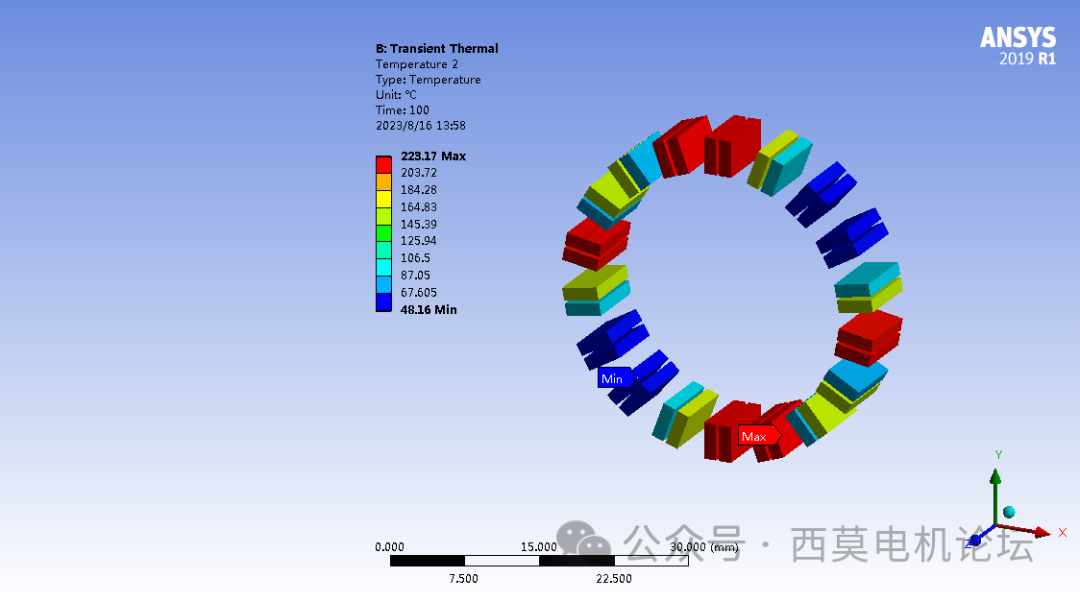

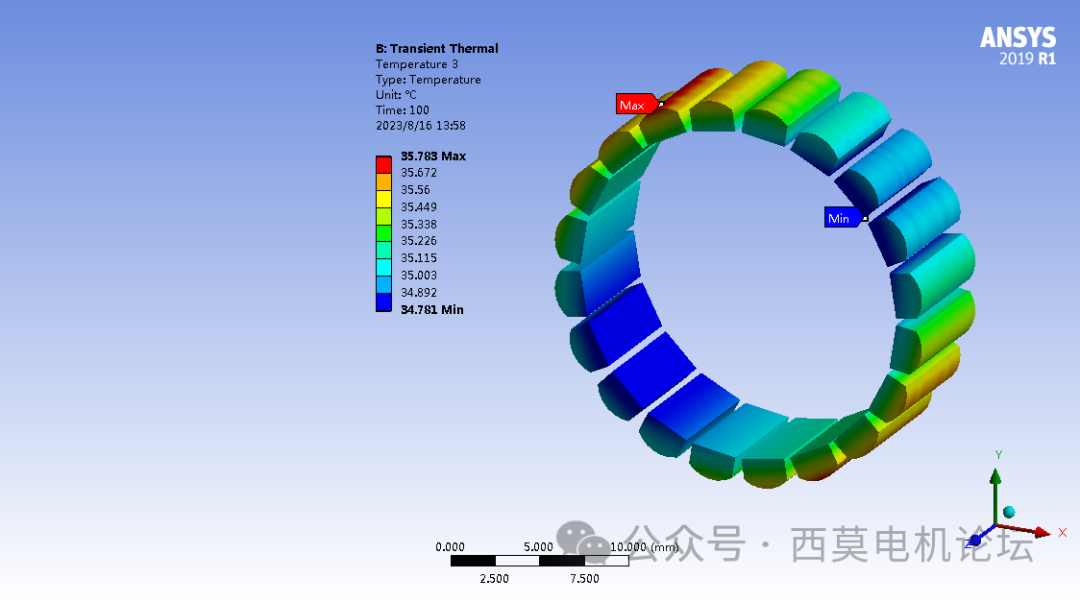

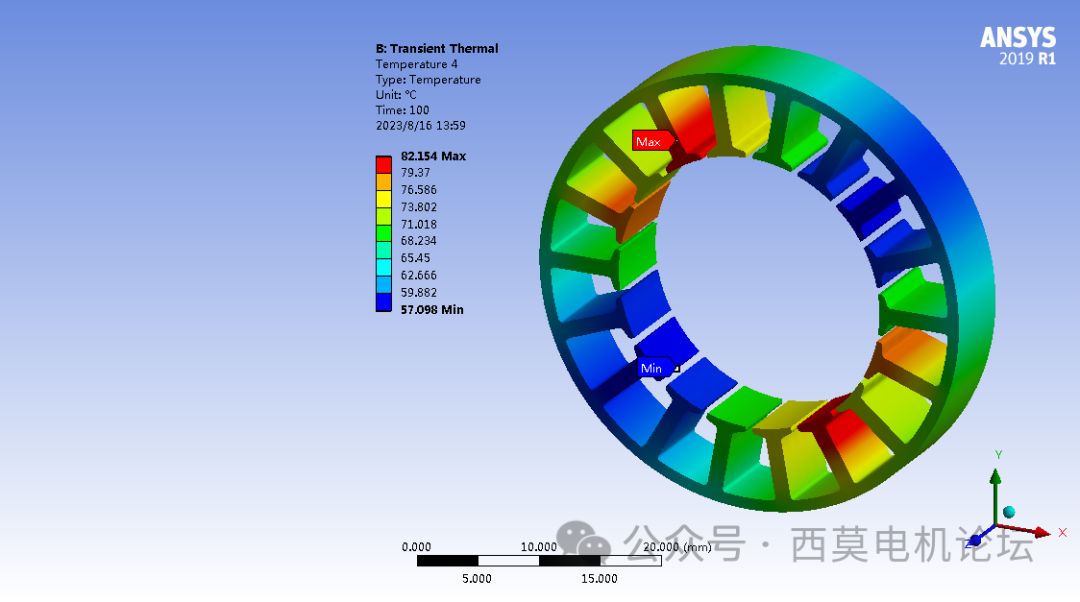

电机处于峰值堵转状态下的工作时长持续3s,当电机工作时长持续3s以上,则电机温升过高,极有可能导致电机损坏,如图18所示为电机各部位温度分布云图。

(a)定子机壳

(b)绕组

(c)磁钢

(d)定子铁芯

图18 电机内部温度云图

4.2.3 连续堵转瞬态热分析

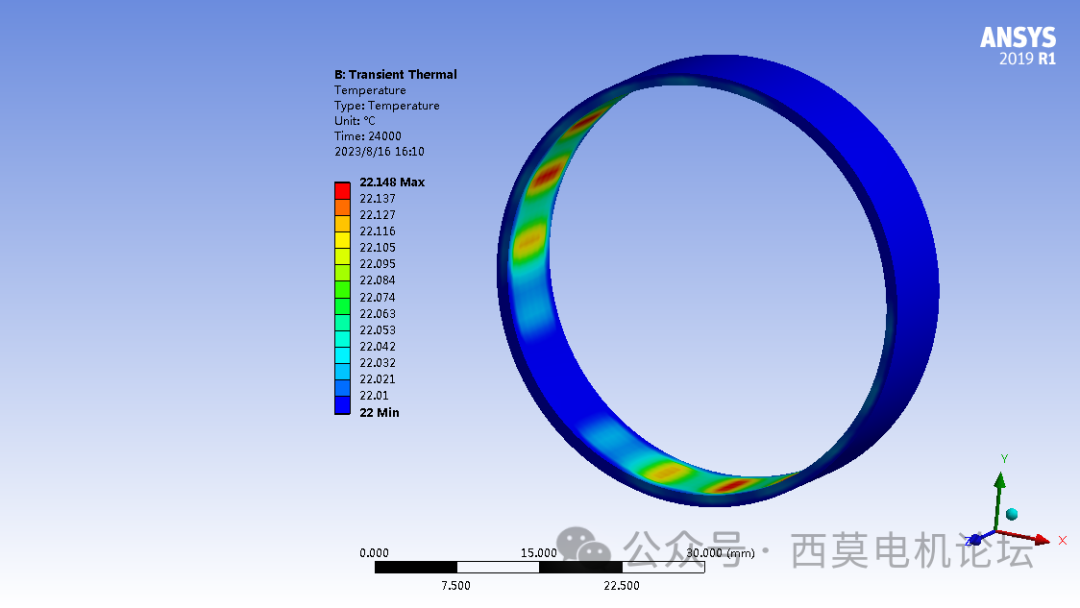

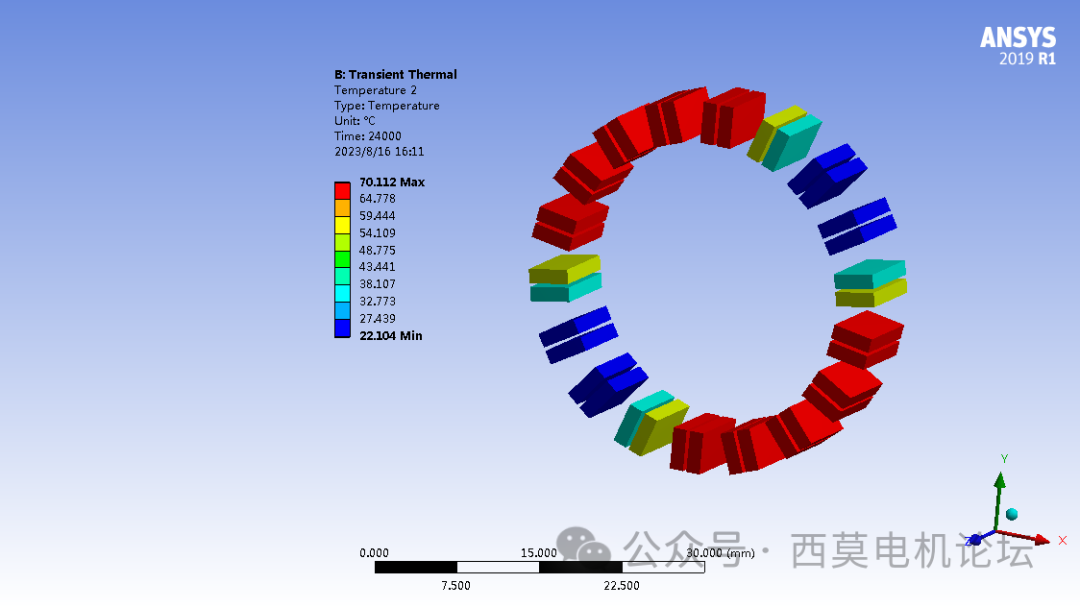

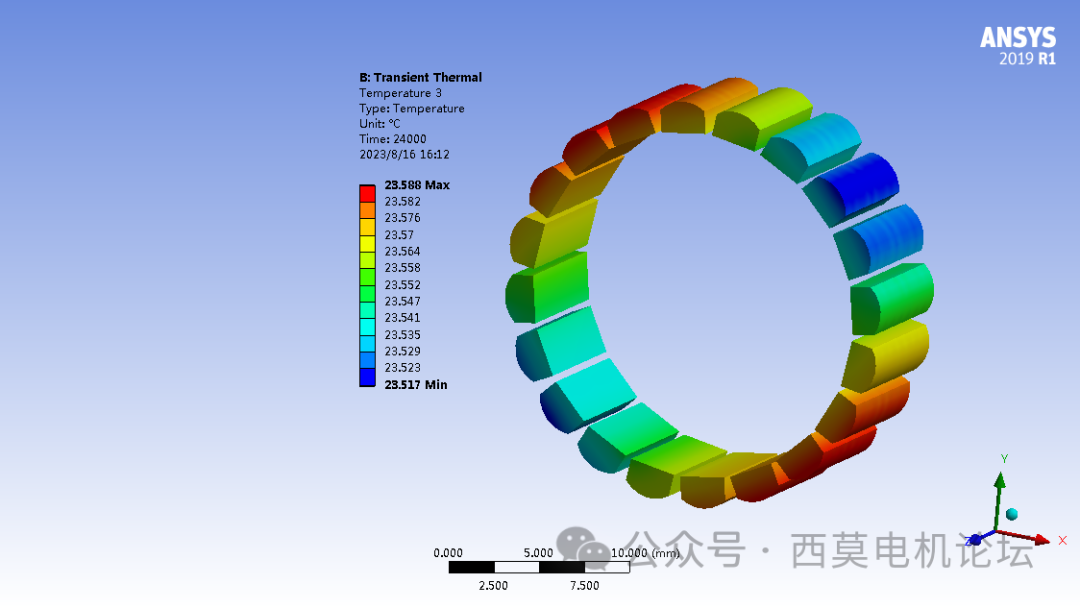

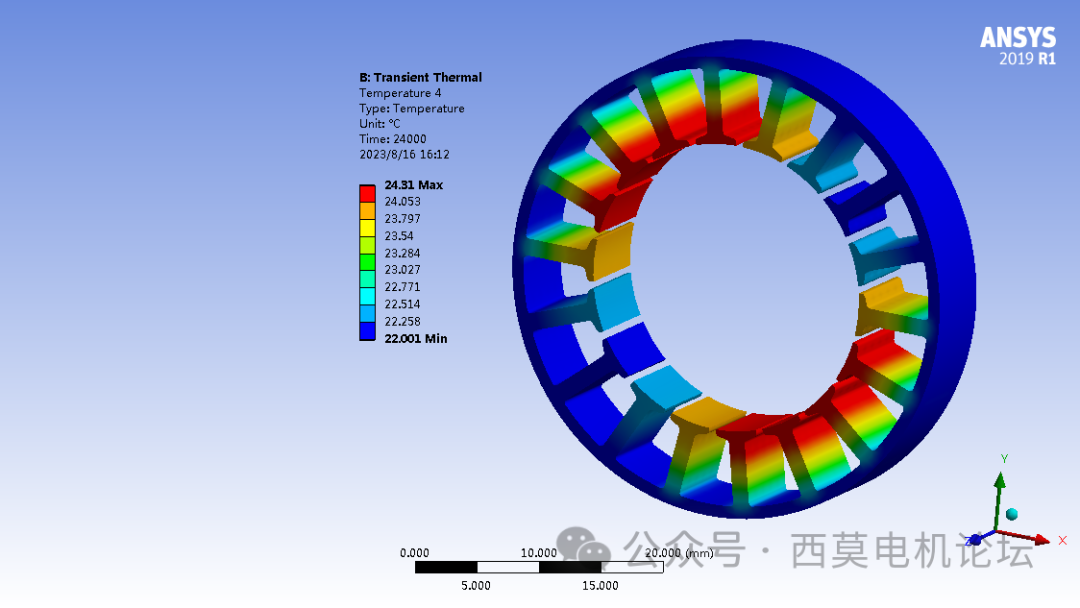

电机处于连续堵转状态下的可以长时间工作,且电机温能不会导致电机损坏,如图19所示为电机各部位温度分布云图。

(a)定子机壳

(b)绕组

(c)磁钢

(d)定子铁芯

图19 电机内部温度云图

5 实测数据分析

利用测试平台对3台样机的主要性能指标进行了测试,数据如表3所示。

表3 主要性能指标测试表

| 序号 | 项目 | 指标值 | 仿真值 | 1# | 2# | 3# |

| 1 | 峰值堵转转矩 | ≥0.20Nm | 0.24Nm | 0.21Nm | 0.22Nm | 0.21 Nm |

| 2 | 峰值堵转电流 | ≤2.2A | 1.98A | 1.95A | 1.91A | 1.93A |

| 3 | 连续堵转转矩 | ≥0.10Nm | 0.13Nm | 0.11Nm | 0.12Nm | 0.12Nm |

| 4 | 连续堵转电流 | ≤1A | 0.97A | 0.95A | 0.92A | 0.96A |

| 5 | 最大空载转速 | 2000rpm±150rpm | 1860rpm | 1923rpm | 1968rpm | 1954rpm |

| 6 | 常温空载电流 | ≤0.5A | 0.10A | 0.12A | 0.13A | 0.12A |

| 7 | 线电阻 | 14Ω | 14Ω | 14.1Ω | 14.4Ω | 14.2Ω |

通过表3可以看出1#、2#、3#样机实测的堵转力矩,堵转电流,最大空载转速、常温空载电流、电枢线电阻与电机电磁设计仿真的仿真值基本一致。

6 结论

本文分析了永磁无刷直驱电机的性能指标、对电机的主要尺寸、材料、绕组进行了设计和选择,利用Maxwell电磁仿真软件对电机气隙磁密、定子齿、定子轭、转子轭磁密进行了分析,对电机不同堵转工况进行了有限元仿真分析,利用Workbench软件对电机进行结构强度和温度场仿真,设计仿真数据与 3只电机的测试数据基本一致,从而进一步验证了该型直驱电机设计方案的合理性和准确性,对永磁无刷直驱电机的设计具有一定的参考意义。

审核编辑:刘清

-

新能源汽车电子水泵电机电磁场仿真分析2025-07-17 664

-

永磁耦合器电机多物理场分析方法2021-01-26 1028

-

浅析 | 永磁耦合器电机多物理场分析方法2021-01-20 1058

-

低速大转矩永磁直驱电机研究综述及展望2020-12-14 1755

-

低速大转矩永磁直驱电机的研究现状2020-11-19 7429

-

磁性槽楔对永磁电机转子损耗及温度场影响_黄东洙2017-01-08 843

-

18kW永磁同步发电机三维温度场计算2017-01-05 899

-

HFSS高频电磁场仿真应用2016-04-22 8318

-

基于ANSYS耦合场分析的电器装置温度场仿真2011-08-11 1115

全部0条评论

快来发表一下你的评论吧 !