基于图像处理技术的螺纹几何参数测量系统设计

描述

导读

作者:杨云涛1 关贞珍2 ( 1. 河北工业职业技术大学; 2. 陆军工程大学石家庄校区)

来源:《计量与测试技术》2022年1月

摘要:针对螺纹几何参数测量过程中,传统人工测量效率低、仪器昂贵、耗时费力、偶伴有人为误差等不足。本研究采用非接触测量的方法, 利用计算机视觉的图像处理技术,通过系统标定、图像采集、图像预处理、边缘检测、几何参数计算等步骤,实现了对螺纹几何参数的自动测量。通过大量实验证明,该系统具有快捷高效、数据可靠、易于操作、替代传统人工操作的优点,有效提高了批量工件检测的自动化水平,具有重要 的研究意义和实用价值。

0 引言

螺纹件是机械制造业中重要的紧固、连接和传 动组件之一,是一种互换性和标准化程度要求很高 的机械零件,在生产制造过程中,合格检验是一项至 关重要的工作。然而,传统的螺纹参数测量主要 以人工测量为主,耗时费力,且偶伴有人为误差,不 能满足工业化生产快速发展的迫切要求。机器视觉 技术是随着计算机技术发展起来的新型学科,快速高效、精准科学、应用广泛,本研究将计算机图 像处理技术应用于螺纹参数的测量,从技术方法和 测量原理上,彻底改变传统螺纹参数的测量模式,最终 实现高效便捷、准确可靠、非接触自动化测量的目的。

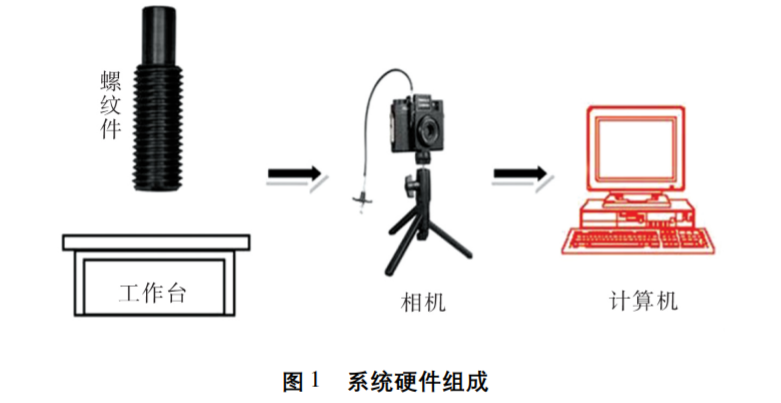

1 测量系统工作原理

测量系统的基本工作原理是利用相机对螺纹工 件进行拍照,将获得的螺纹图像输入到计算机中进 行灰度化、图像增强、边缘检测等图像处理,得出被测工件的中径、螺距、牙型角三种参数。系统硬 件组成如图 1 所示。相机采用 SONY 品牌的 DSC -TX100 型号,采集的图像参数尺寸: ( 3648 × 2736) mm; 宽度: 3648 像 素; 高 度: 2736 像 素; 水 平 分 辨 率: 72dpi; 垂直分辨率: 72dpi。

软件系统以 Matlab 为开发平台,将采集的彩色 图像灰度化、二维化处理,提取螺纹边沿图像的几何 特征点,计算几何特征参数。

2 系统测量的步骤方法

测量按照测量系统标定、采集螺纹照片图 像、软件对图像预处理、螺纹边缘检测、提出边缘图 像特征点、计算螺纹几何参数的步骤进行。

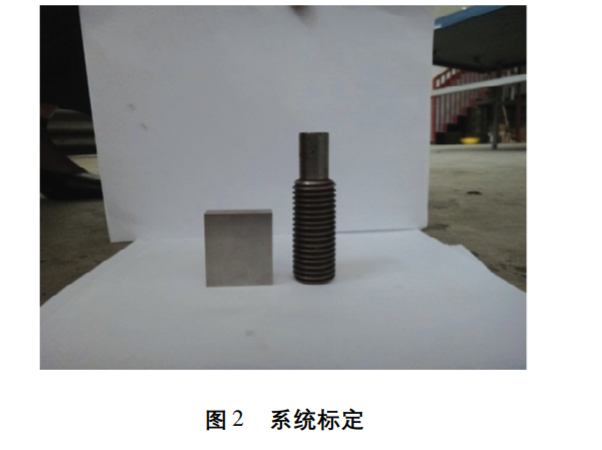

2. 1 系统标定

系统采集的螺纹图像以像素图的形式存储于计 算机中,像素图是以像素点为单位,由大量像素点有 序组合而成的图像,若根据像素点计算出螺纹的参 数尺寸,需要有一个类似刻度尺的参照标准,所以, 在采集螺纹图像时,需要同时采集一个预先知道具 体尺寸的标准量块,根据量块长度的像素点数量,计 算出单位像素点代表的实际尺寸,进而得到螺纹图 像像素和实际尺寸之间的对应关系。因此,在系统 采集图像前,需要对量块及螺纹进行尺寸标定。本 系统中的标准量块标称长度为 40mm。同时,为了 增强螺纹工件与背景的对比度,采用纯白色挡板作 为图像采集的背景,如图 2 所示。

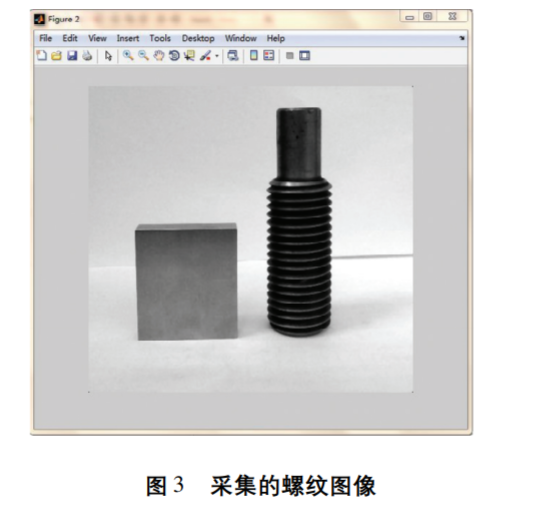

2. 2 图像采集与存储

在用相机采集螺纹工件和量块的图像时,应注 意光源的选取,在大量实验中发现,自然光条件下, 螺纹件表面容易形成镜面反射,出现若干条明亮的 光线,对图像的后续处理产生较大的干扰,有条件 的实验室,可采用平行光照明,会取得较好的实验图 像。本研究选择在遮光的室内对螺纹件进行拍照, 调整固定光源和相机拍摄的角度,从而获得较为理想 的螺纹图像,并将图像存储于计算机中,如图3 所示。

2. 3 图像预处理

图像获取后,需要根据采集的图像进行参数检 测前的处理,包括图像灰度化处理、滤波、边缘检测、 线性拟合等。

( 1) 灰度化处理

相机采集的图像是彩色的,即三维图像,每个像 素的颜色有 R、G、B 三个分量决定,而每个分量有 255 个值可取,这样一个像素点可以有 1600 多万 ( 255* 255* 255) 的颜色变化范围。在 matlab 软件 中,处理这么庞大的数据非常不便。而灰度图像是 R、G、B 三个分量相同的一种特殊的图像,其一个像 素点的变化范围为 255 种,如果将采集的彩色图像 转变成灰度图像,可以大大降低后续图像处理的计 算量,而灰度图像的描述同样能够反映整幅彩色图 像的整体和局部特征,以及色度和亮度等级的分布。所以,需要先将采集的彩色图像转换为灰色图像,亦 称为图像的灰度化处理。

( 2) 图像滤波

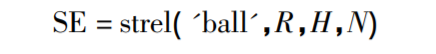

采集图像时,由于受环境等因素的影响,会在图 像中出现许多噪声,影响后续图像处理及参数的读 取。因此,在图像预处理过程中,应对采集的图像进行滤波处理。目前,图像滤波技术有多种,形态滤波技术以几何学为基础对图像进行分析,将结构 元素输入图像,从而创造与输入图像同等大小的输 出图像,具有较好的优越性。因此,研究采用形态滤 波方法进行图像滤波处理。

膨胀和腐蚀是形态滤波最重要的运算。膨胀是 对像素增加; 腐蚀是对图像中的目标去除。增加或 去除取决于结构元素的大小和形状。

结构元素是膨胀和腐蚀的基本组成部分,用于 测试输入图像。研究采用 Strel 函数创建一个圆形 的结构元素对象。

其作用是创建一个非平面的结构元素( 实际是 一个椭圆) 。在 x - y 平面内半径是 R,高度是 H( R 为一个非负整数,H 必须为一个实数,N 为非负偶 数,默认值为 8) 。

( 3) 像素尺寸计算

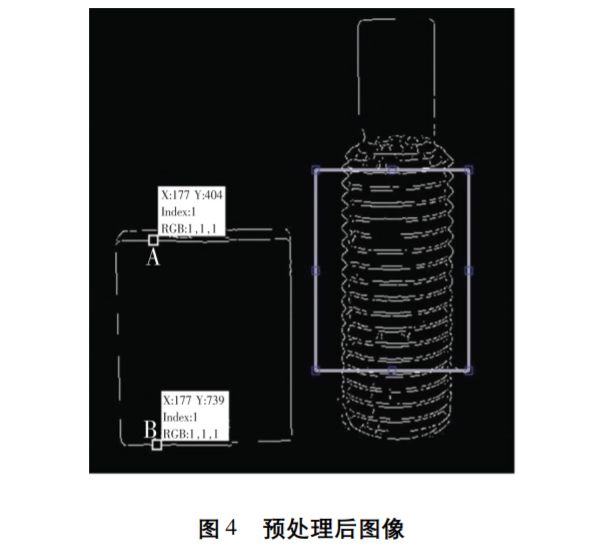

为了能够方便计算出采集螺纹图像的尺寸,首 先根据量块的实际尺寸及像素值计算出单个像素值 的尺寸,如图 4 所示,在量块标称长度方向上选取 A、B 两点。其中 A、B 两点的横坐标相等,即:

此时 A、B 两点对应的纵坐标分别为: Ya = 404, Yb = 739。因此,40mm 量块长度对应的像素值为:

由此,可得采集图像预处理后,每一像素值对应 的实际长度为 0. 1194mm。

2. 4 边缘检测

基本思想是先检测图像中的边缘点,再按照某种策略 将 边 缘 点 连 接 成 轮 廓,从而构成分割区 域。边缘检测包含两个内容: 一是用边缘算子 提取边缘点集; 二是在边缘点集中去除某些边缘点, 填充一些边缘点,再将得到的边缘点集连接成线。常用的检测算子有微分算子、Log 算子和 Canny 算 子。本研究采用的是 Canny 算子,Canny 算子的梯 度是用高斯滤波器的导数计算,边缘检测的方法是 寻找图像梯度的局部极大值。Canny 方法是使用两 个阈值分别检测强边缘和弱边缘,而且仅当强边缘 与弱边缘相连时,弱边缘才会包含在输出中,此方法 不易受到噪声的干扰,能够检测到弱边缘。

2. 5 几何参数计算

螺纹的几何参数计算,需要在图像上寻找特征 点或轮廓。

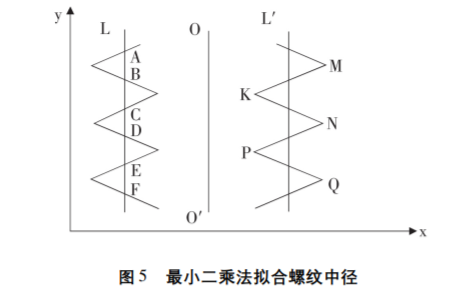

( 1) 螺纹中径测量

设用最小二乘法 拟 合 得 到 的 螺 纹 轴 心 线 为 OO',在螺纹左侧轮廓线上做 OO'的平行线 L,如图 5 所示。

设 L 与螺纹左轮廓的交点分别为 A、B…F 点。此时螺纹左轮廓有一系列离散的点列组成。由螺纹 中径定义知: 当 lAB = lCD = … = lEF时,直线 L 为螺纹 的一条中径线。同理,可得螺纹的另一条中径线 L',直 线 L 与 L'之间的距离为螺纹的中径 d2的大小,即:

(2) 螺纹中径测量

设螺纹螺距为 P,由螺距定义知,当 lAB = lBC = … = lEF时,螺距 P = lAB + lBC = … = lDE + lEF,在实际 测量中,各交点间的线段长度不能完全取得相等,只 能在 li相差最小时,测得 P 为被测螺纹的螺距测量值。

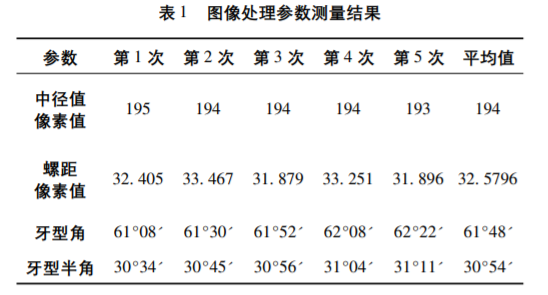

( 3) 螺纹牙型角测量

测量螺纹的牙型角时,需要得出经过螺纹牙型 轮廓的两条直线的斜率,再根据反三角函数关系求出螺纹的牙型角。如图 6 所示,由于采集的图像经 过前期的处理后,螺纹牙边缘图像由一些离散的像 素点组成,因此,需要对离散点进行直线拟合后再进 行计算,研究采用最小二乘法进行直线拟合,取表达 式 y( x) = kx + b 作为它的拟合直线,可以求得 1 个 牙型 2 个边缘的斜率分别为 k1 和 k2,最后利用反正 切函数求出螺纹牙型角 α。

3 测量实验

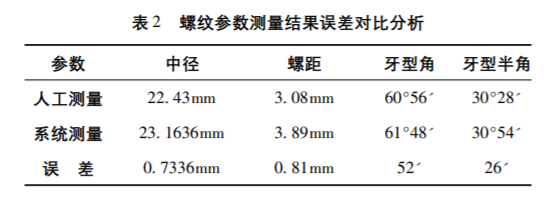

根据上述方法步骤,在实验室内进行实验,测量 螺纹工件的中径、螺距、牙型角、牙型半角。为了提 高测量精度,每个螺纹几何参数均测量 5 次,然后取 其平均值作为测量结果,如表 1 所示。

根据量块的像素值与其标称长度的比例关系, 计算得出螺纹中径的平均值为 23. 1636mm,螺纹螺 距的平均值为 3. 89mm。牙型角值为 61°48',牙型 半角值为 30°54'。

4 测量误差分析

为了验证本研究算法的精度,运用小型工具显 微镜人工测量的方法,对同一螺纹工件进行几何参 数测量,并将人工测量结果与表 1 图像处理方法测 得的参数进行对比,结果如表 2 所示。

由表 2 可知,虽然系统测量与人工测量结果存 在一定的误差,但整体来看,误差很小,基本能够满 足实际测量的需要。同时,基于图像处理技术的螺 纹几何参数测量方法大大提高了测量效率,验证了 系统测量的可靠性和优越性。

5 结论

本研究采用非接触测量的方法,利用计算机视 觉的图像处理技术,通过系统标定、图像采集、图像 预处理、边缘检测、几何参数计算等步骤,实现了对 螺纹几何参数的自动测量,并通过大量实验证明,该 系统能够快捷高效地完成螺纹工件几何参数的测 量,数据可靠、易于操作,有效提高了批量工件检测 的自动化水平,具有重要的研究前景和实用价值。

审核编辑:汤梓红

-

石油钻杆的内外螺纹及长度如何测量?2024-12-05 2269

-

多种类几何尺寸集成智能仪器定制 一站式解决产线多维度测量需求2025-10-09 1178

-

东莞静态螺纹钢测量仪 线下非接触式测量2025-12-18 42

-

图像法对螺纹钢各几何尺寸的检测2018-07-09 1861

-

图像法应用于各种设备的检测2018-12-10 1660

-

源码交流=图像处理 实现图像中的螺纹识别[Tested]2020-03-31 21260

-

用面阵CCD测螺纹参数2009-07-10 617

-

基于数字图像处理的电缆绝缘层参数测量系统2010-07-08 750

-

传送带上运动物品的动态图像捕捉和几何参数测量2009-05-19 2047

-

基于图像处理技术的浮空平台姿态测量系统的设计与实现2016-09-22 499

-

视频图像处理常见几何变换介绍2018-01-12 4122

-

竖井几何参数测量系统2018-02-06 761

-

使用机器视觉进行刀具几何参数测量技术的资料说明2019-10-21 1394

-

螺纹钢检测主要由机器视觉测量仪部分和控制系统而组成2020-08-21 927

-

采用图像法对螺纹钢各几何尺寸的检测2020-12-26 1070

全部0条评论

快来发表一下你的评论吧 !