晶体知识:塑性变形对材料组织与性能的影响

描述

塑性变形对材料组织与性能的影响

晶体发生塑性变形后,不仅其外形发生了变化,其内部组织以及各种性能也都发生了变化。

01

显微组织的变化

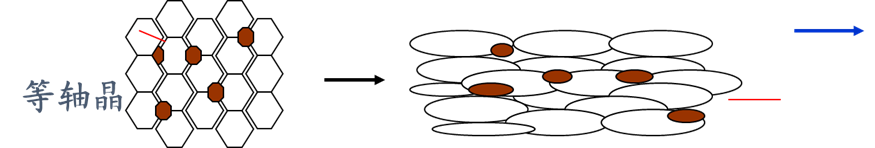

经塑性变形后,金属材料的显微组织发生了明显的改变,各晶粒中除了出现 大量的滑移带、孪晶带以外,其晶粒形状也会发生变化,随着变形量的逐步增加,原来的等轴晶粒逐渐沿变形方向被拉长,当变形量很大时,晶粒已变成纤维状。

变形量很大时,晶粒拉长,出现纤维组织

02

亚结构的变化

• 金属晶体在塑性变形的同时,位错密度迅速提高 。

• 经塑性变形后,多数金属晶体中的位错分布不均匀,当形变量较小时,形成位错缠结结构。

• 当变形量继续增加时,大量位错发生聚集,使晶粒分化成许多位向略有不同的小晶块 , 产生亚晶粒,即形成胞状亚结构。

• 冷变形过程中形成亚结构是许多金属(例如铜、铁、钼、钨、钽、铌等)普遍存在的现象。

• 一般认为亚结构对金属的加工硬化起重要作用,由于各晶块的方位不同,其边界又为大量位错缠结,对晶内的进一步滑移起阻碍作用。因此,亚结构可提高金属和合金的强度。

• 利用亚晶来强化金属材料是措施之一。

研究表明,胞状亚结构的形成与否与材料的层错能有关,一般来说,高层错能晶体易形成胞状亚结构。而低层错能晶体形成这种结构的倾向较小。

这是由于对 层错能高的金属而言,在变形过程中,位错不易分解,在遇到阻碍时,可以通过交滑移继续运动,直到与其它位错相遇缠结,从而形成位错聚集区域(胞壁)和少位错区域(胞内)。

层错能低的金属由于其位错易分解,形成扩展位错,不易交滑移,其运动性差,因而通常只形成分布较均匀的复杂网络结构。

03

性能的变化

• ( 1 )加工硬化(形变强化)

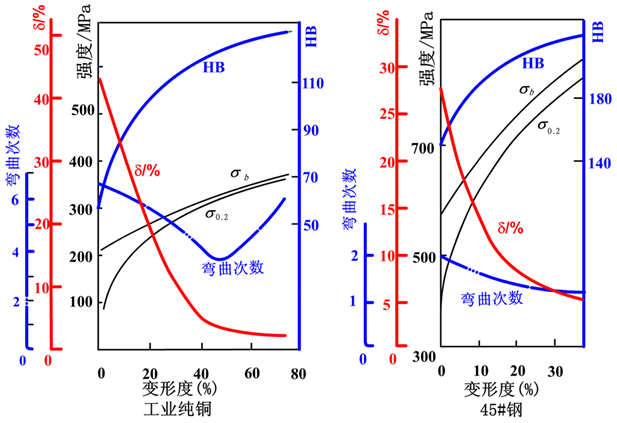

• 金属发生塑性变形 , 随变形度增大 , 金属的强度和硬度显著升高 , 塑性和韧性明显下降。这种现象称为加工硬化。

冷轧对铜及钢性能的影响

强度指标增加、塑性指标下降 。

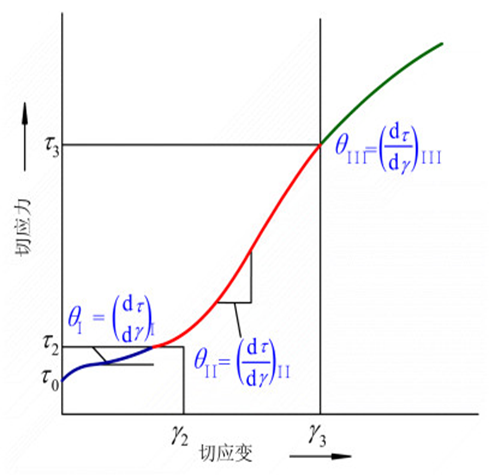

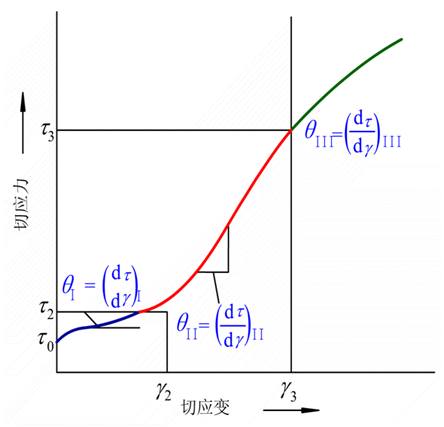

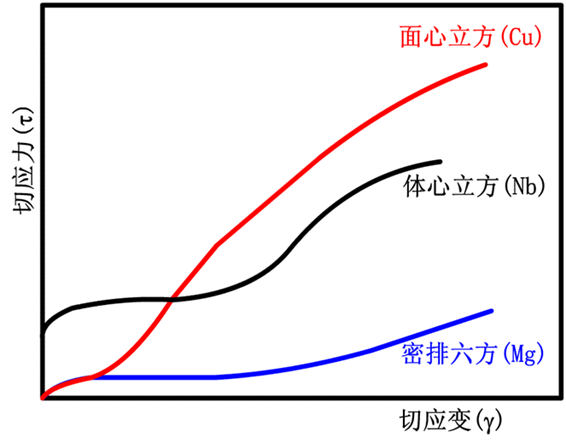

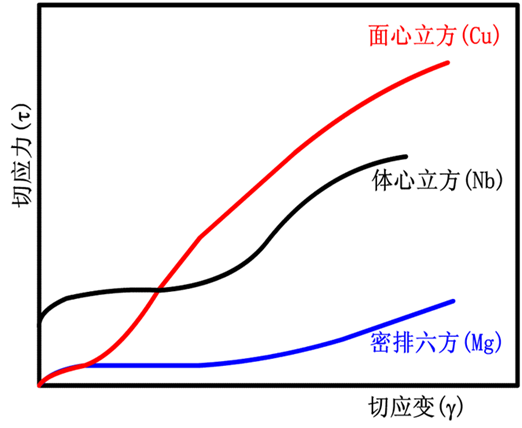

金属的加工硬化特性可以从其应力-应变曲线上反映出来。图是单晶体的应力-应变曲线,单晶体的塑性变形可划分为三个阶段描述:

第 I 阶段,当切应力达到晶体的临界分切应力值时,滑移首先从一个滑移系中开始,由于位错运动所受的阻碍很小,因此该阶段称为易滑移阶段。此阶段加工硬化率低。

• 第 II 阶段,滑移在几组相交的滑移面中发生,由于运动位错之间的交互作用,形成不利于滑移的结构状态,在相交滑移面上形成割阶扭折、固定为错,位错运动变得非常困难,故该阶段称为线性硬化阶段。加工硬 化现象显著。

• 第 III 阶段,在应力进一步增高的条件下,已产生的滑移障碍将逐渐被克服,并通过交滑移的方式继续进行变形。由于该段曲线呈抛物线变化,故称为抛物线型硬化阶段。

• 而各种晶体由于其结构类型、取向、杂质含量以及试验温度等因素的影响,实际曲线有所改变 。

• 具有低层错能的铜显示了典型的应力-应变曲线持征;而具有高层错能的铝,则由于其位错不易扩展,容易交滑移,故应力-应变曲线的第 III 阶段开始较早,第 II 阶段极短 。

• 晶体中的杂质可使应力 — 应变曲线的硬化系数有所增大,曲线第 I 阶段将随杂质含量的增加而缩短,甚至消失。

在体心立方纯金属铌中,微量的间隙原子 (C 、 N 、 0 等 ) ,由于会发生与位错的交互作用而产生屈服现象,从而使曲线第一阶段几乎消失。

密排六方纯金属镁由于只沿一组相平行的滑移面作单系滑移,位错的交截作用很弱,故第 1 阶段曲线很长,以至几乎第 II 阶段还没充分发展时试样就已经断裂了。

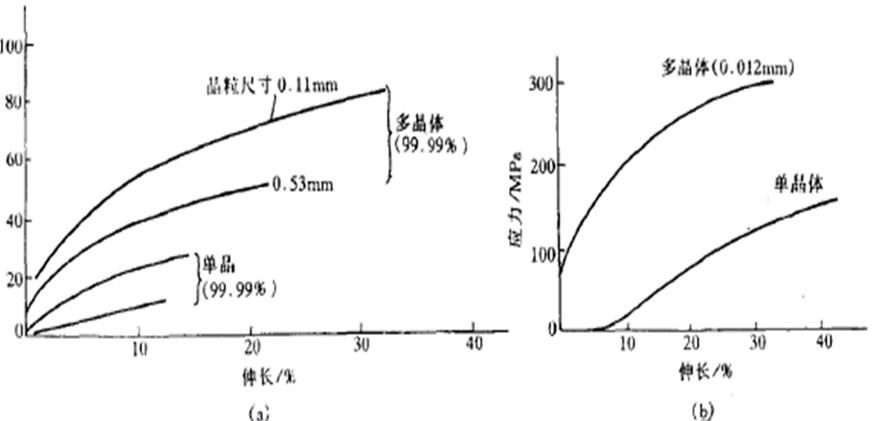

多晶体的塑性变形由于晶界的阻碍作用和晶粒之间的协调配合作用,各晶粒不可能以单一滑移系动作,而必然有多组滑移系同时作用,因此多晶体的应力 —— 应变曲线不会出现单晶体曲线的第 1 阶段,而且其硬化曲线更陡。

• 塑性变形过程中位错密度的不断增加极其所产生的钉扎作用是导致加工硬化的决定性因素。

• 加工硬化现象作为变形金属的一种强化方式,有其实际应用意义,如许多不能通过热处理强化的金属材料,可以利用冷变形加工同时实现成形与强化的目的。

例如对于工业上广泛应用的铜导线,由于要求导电性好,不允许加合金元素,加工硬化是提高强度的唯一方法。

审核编辑:黄飞

-

jf_54003679

2024-03-15

0 回复 举报你好,这个有相关的文献么 收起回复

jf_54003679

2024-03-15

0 回复 举报你好,这个有相关的文献么 收起回复

- 相关推荐

- 热点推荐

- 晶体

-

机械工程材料学2008-06-18 8356

-

压痕诱发GaAs单晶的塑性变形2009-03-10 910

-

金属的塑性变形与再结晶(验证性)2009-05-15 965

-

Berkovich压头划痕试验中晶体半导体材料的去除机理及表面质量的介绍2020-06-03 1449

-

金属学基础知识2022-04-07 2332

-

弹塑性理论2022-06-26 432

-

Au纳米晶体在剪切加载下通过孪晶界滑移主导的塑性变形机制2022-07-12 2634

-

压接高度对端子性能的影响2022-12-27 1745

-

高熵合金温度相关变形行为的本构建模和性能调控2023-04-27 1648

-

多晶体的塑性变形与细晶强化简析2023-08-11 3749

-

晶体知识:加热时的组织与性能的变化2024-01-06 2745

-

电子背散射衍射晶体学织构分析与数据处理2025-01-07 1717

全部0条评论

快来发表一下你的评论吧 !