热循环试验-模拟光伏组件在温度重复变化下的性能缺陷

描述

光伏组件是将太阳能转化为电能的核心装置。其性能和可靠性直接影响着太阳能发电系统的效率和寿命。然而,光伏组件在实际应用中常常受到温度、湿度等环境因素的影响,导致其性能衰减或寿命缩短。来自美能光伏的热循环环境试验箱,评估光伏组件在各种环境条件下的可靠性,帮助组件制造商评估产品的耐久性和性能,以确保其在实际应用中的可靠性。

IEC标准

热循环环境试验箱模拟了光伏组件在不同温度条件下的工作环境,通过循环变化的温度条件对组件进行测试。国际电工委员会(IEC)制定了一系列标准来规范光伏组件的性能和可靠性评估。其中,IEC 61215和IEC 61646等标准要求进行热循环试验以评估光伏组件的可靠性。来自美能光伏的热循环试验箱作为符合这些标准的检测设备,提供符合IEC要求的试验环境,确保测试结果的准确性和可比性。

热循环试验箱的构成

光伏组件热循环试验箱通常由温度控制系统、循环风机和数据采集系统等组成。温度控制系统可以模拟不同温度条件下的环境,确保试验的准确性。循环风机保证试验箱内空气的流动,避免局部温度不均匀。数据采集系统记录和分析光伏组件在试验过程中的性能参数,为评估提供依据。

热循环试验的主要参数

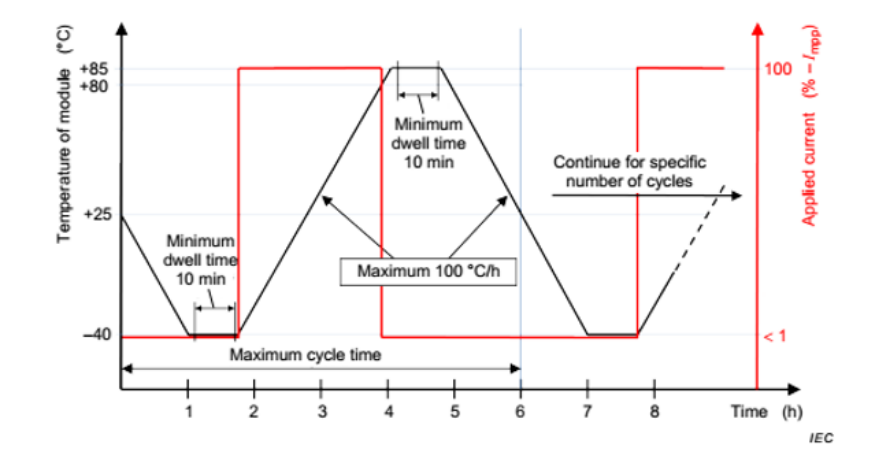

热循环试验是确定组件承受由于温度重复变化而引起的热失配、疲劳等的能力。组件的温度在(-40±2)°C和(85±2)°C之间循环,温度变化速率不超过100°C/小时,在两个极端温度下,至少保持10分钟。一次循环时间不超过6小时,一般测试200个循环。目前随着组件可靠性要求的提高,很多高可靠性组件都要求通过TC400或者TC600。

热循环试验的主要参数包括温度极限、两个极限的停留时间以及两个极限之间的变化率。下图显示了主要的测试参数。以下参数都很重要,并影响测试过程中形成的应力。除此之外,测试周期的数量也是一个关键因素。

热循环测试的重要参数

热循环测试的重要参数

除了温度限制之间的差异引起的应力之外,暴露于高温或低温也可能导致性能下降,从而导致故障。 例如,高温加速许多有害过程,包括例如扩散、迁移和氧化,这通常会降低焊点的机械强度。 高温还会导致聚合物降解和氧化,并永久削弱其性能。

如果采用长停留时间,则测试持续时间会增加,除非减少循环次数。但有时,如果它导致结构发生变化,长停留时间甚至会加速测试,从而在温度变化期间增加应力。例如,在高温下,聚合物材料会松弛或蠕变——材料中的聚合物链会移动,以减少高温引起的应力。当温度降低时,这些变化可能会显着增加结构中形成的应力。不过,这些变化的发生需要足够长的停留时间。

美能热循环试验箱

介绍:

美能热循环环境模拟试验,可以验证评估组件或材料的可靠性,并通过热疲劳诱导失效模式,早期识别制造缺陷。

满足标准:

IEC61215-MQT11(热循环试验);IEC61730-MST51(温度循环试验)

特点:

升降温速率:-40℃~+85℃,线性0~3.3℃/min可调

平均耗电量:≤100 KW·h(TC200单个循环耗电量)

可靠性:不停机连续无故障运行时间不低于4个月

美能热循环环境试验箱搭配电流连续性测试系统使用

美能电流连续性监测系统是根据IEC61215-22021测试标准中“高低温热循环和高低温湿冻试验标准”的实验条款,对光伏组件在综合环境中长期实现监控。与环境试验箱相互配合,进而判断光伏组件在高低温交换的环境下,各种原材料的抗疲劳性、层压工艺的合理性、焊接质量的稳定性。

光伏组件热循环试验箱是评估光伏组件可靠性的关键检测设备。遵循IEC 61215和IEC 61730标准进行试验,可以确保光伏组件的质量和可靠性达到国际标准要求。来自美能光伏的热循环试验箱,符合IEC相关标准要求,可以得到准确可靠的热循环试验结果,为光伏组件的设计和应用提供重要参考依据。

-

可靠性温度循环试验至少需要几个循环?2025-01-23 994

-

光伏组件模拟器9大参数概述2024-12-31 1133

-

光伏组件暴露在次电压和温度条件下的功率损耗测试设备2024-01-11 1709

-

评估光伏组件性能的精密设备——美能太阳光模拟器2023-09-12 2155

-

温度循环试验箱的用途及产品特色2023-05-04 1098

-

PCB中如何防止热循环失效故障2021-01-18 3979

-

温度循环试验和温度冲击试验有什么区别?2019-08-15 7830

-

户外光伏组件户外测试平台设计2018-09-30 2777

-

温度循环/温度冲击试验2018-09-19 2840

-

光伏组件长期户外性能检测2017-11-07 870

-

材料试验机在光伏组件及材料中的应用2017-09-29 936

-

影响光伏组件及系统效率的因素2016-01-12 3234

全部0条评论

快来发表一下你的评论吧 !