电驱动系统性能集成化分析

电子说

描述

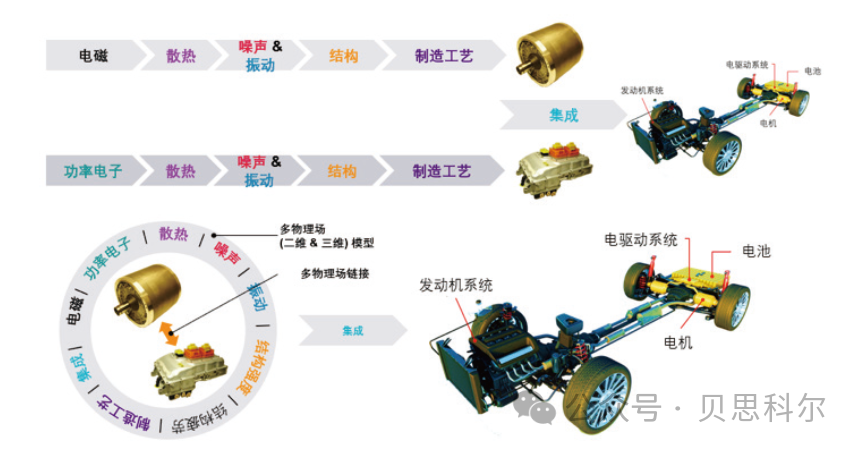

对于电驱系统的仿真分析,传统方法是将不同的结构分割,然后再分领域的进行设计仿真分析。不同的仿真分析之间相互独立,系统级集成往往在后期阶段完成。或者采用多物理场联合仿真的方法,创建二维或者三维模型,采用有限元方法进行仿真分析,这些模型相对精度较高,但是其求解过程往往需要消耗大量的时间和计算资源。

图1 传统集成分析流程:顺序仿真 (上图) 和 三维多物理场仿真 (下图)

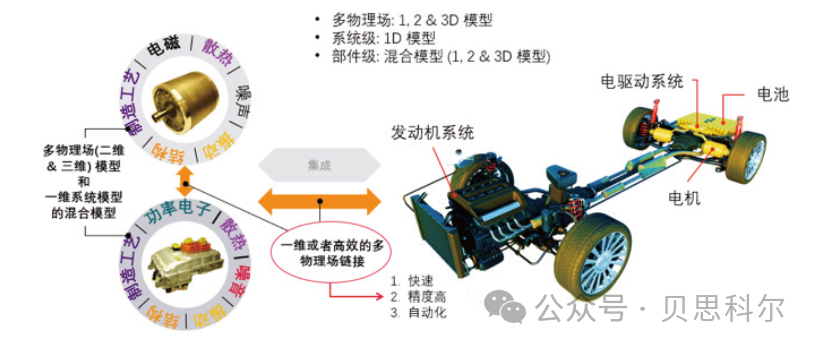

随着开发周期压缩的压力和产品集成度的提高,采用集成化的方式进行系统级的设计仿真,同时兼顾电机和控制器的性能的方式应运而生。即在系统级采用一维模型,设计空间或者实时仿真。在部件级采用一维、二维和三维模型的混合模型。

图2 集成化的系统仿真

在其中,一维系统仿真往往都会采用Simcenter Amesim来搭建,不同层级的零部件模型会通过联合仿真或者模型降阶的方法与系统模型联合,最终形成一个包含各个层级维度的系统模型。Simcenter 中的工具及其直接和间接连接提供了一个独特的平台,可用于探索传统设计方法的替代方案。同时Simcenter将整个过程做的更加自动化、接口更加方便,以同时方便设计工程师和仿真工程师来使用。下面我们将举几个典型的案例予以说明。

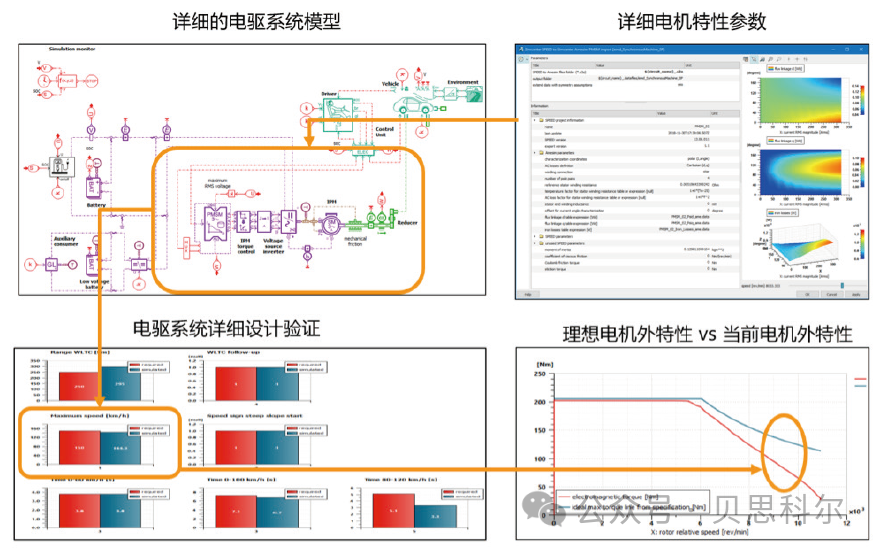

动力性能迭代验证

获得电机的详细设计参数后,工程师利用Simcenter Amesim将这些参数导入整车及电驱动系统的详细模型中,完成对电机详细设计的整车级迭代验证。验证内容包括初始设计阶段所述动力性和经济性的各项指标。该阶段所用到的电驱动系统模型较初始阶段的功能模型颗粒度更为精细,具体表现为电驱动系统模型对控制器和电机本体进行区分,电机本体外特性不再采用用户定义的方式,而是根据电机设计部门给出的详细参数计算得到。同样的,控制器功率单元的效率也能够根据器件手册中的半导体工作特性计算得到。综上所述,电驱动系统的详细动力性能在这一阶段得到了验证。

图3 加载电机详细电磁性能的整车级指标验证

散热性能分析及热管理策略

电机内部温升过高不仅会缩短电机内部绝缘材料的寿命,而且会降低电机的运行效率,使得发热量增加,造成电机温度进一步上升,形成恶性循环,严重影响电机寿命和运行安全性。据统计,30%~40%的永磁电机失效是由电机温升过高引起的。因此,采用高效的散热系统抑制电机温升是电机向高效率、高稳定性和高可靠性方向发展的关键。

相较于风冷散热,液冷散热具有更高的换热效率,可以达到前者的50倍,适用于电机发热量大,热流密度高的散热场合。因此,车用电机的多采用水冷或油冷这两种液冷散热方式。水冷散热系统的流道结构是影响其冷却效率的关键因素,工程师通过优化流道结构参数提高水冷散热的冷却效率。通过通过增加流道数量、在冷却流道中添加扰流结构和增加冷却水流量等方式可以有效提高冷却效率,但同时也导致压力损失明显增大。因此,在实际应用中需要综合考虑水道换热能力和压力损失以设计合适的水道结构。直接油冷散热系统的冷却油与电机内部发热部件直接接触,具有极高的散热效率,是解决高功率密度电机散热难题的有效方案,目前正在被越来越多的电驱动系统供应商所采纳。但直接油冷循环系统的设计复杂度比水冷循环的设计更加复杂,需要较为详细的仿真验证与评估过程才能使系统散热效率达到最佳。

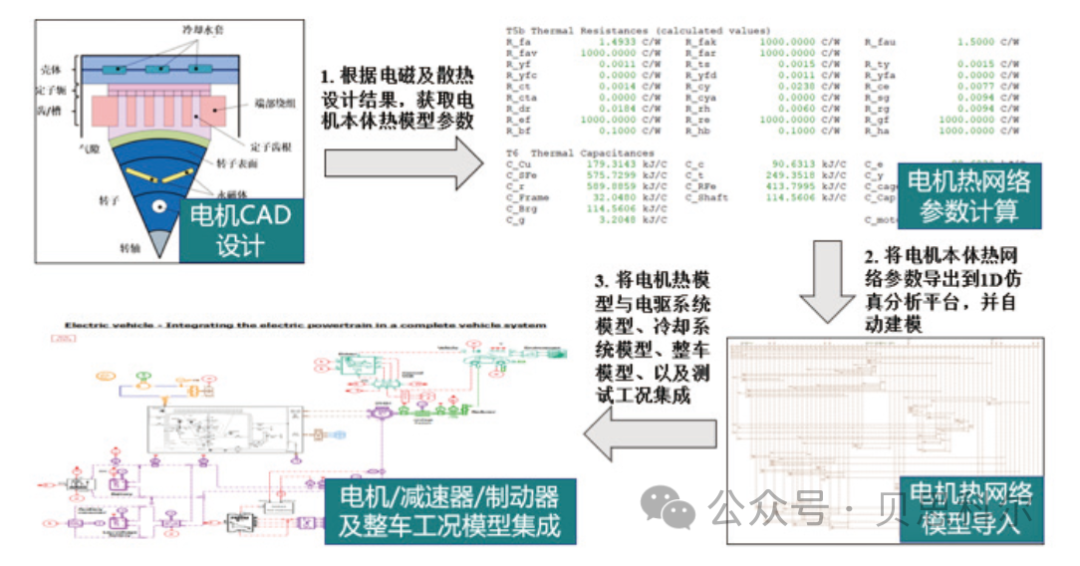

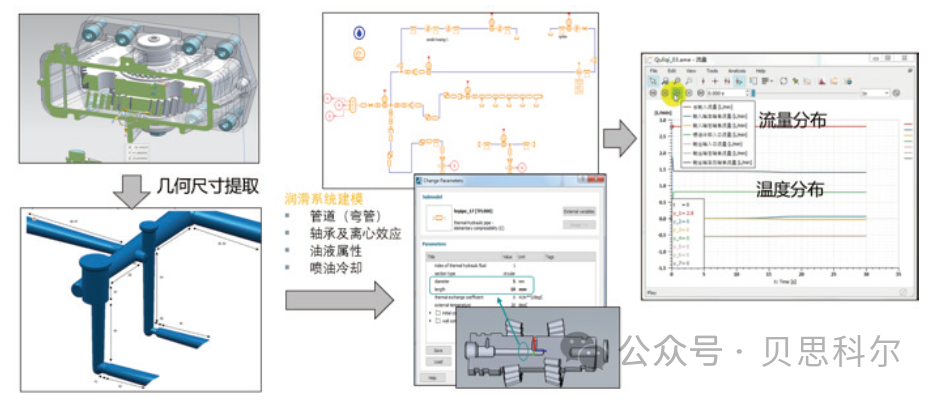

无论是水冷散热还是油冷散热系统,都涉及到液冷循环回路的流量和压力计算,以及冷却工质和电机本体间的换热计算。通常采用的方法是通过CFD和热网络法相结合的方式,利用CFD精细化的网格划分计算得到电机液冷循环系统在典型工况下的稳定流动状态以及换热效果,然后通过离散化处理,在多学科系统仿真环境中得到电机本体、减速器、以及液冷循环系统的热网络模型,进而加载动态工况完成进一步的散热设计验证。

采用Simcenter Amesim可以帮助工程师快速地从电机设计工具如Simcenter SPEED、MotorCAD导入当前设计所对应地电机本体热网络模型,同时,用户可以在Simcenter Amesim环境下对该热网络模型进行任意调整已完成电机本体、减速器、液冷循环系统的集成,从而在保持仿真精度的同时,大大提升仿真闭环动态工况下的仿真计算速度。

图4 电机热网络法的仿真评估的自动化实现流程

图5 液冷循环系统的流量分配仿真评估

控制器功率模块散热设计

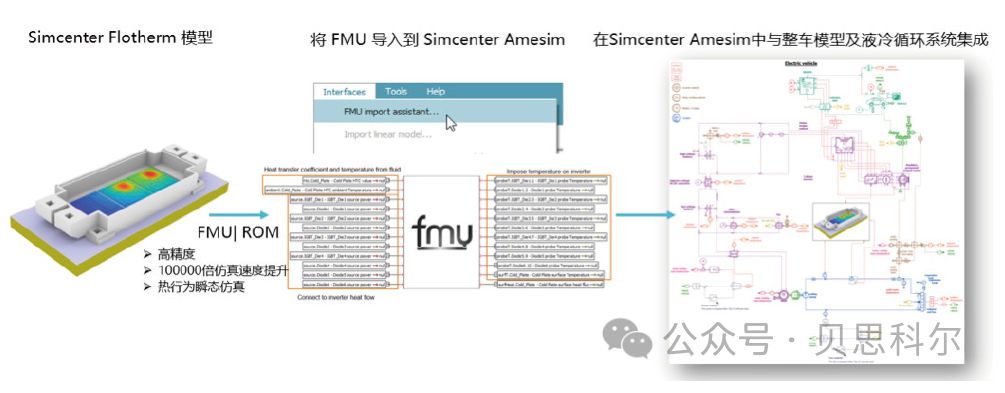

控制器功率模块为电机控制器的核心部件,电机驱动系统的大容量控制需求,使功率模块向高频化、大功率化以及高度集成化方向发展。IGBT/SiC是目前车用电机控制器功率模块普遍采用的半导体技术,同时也是电机控制器的主要热源,在处理波动的功率流工作过程中,IGBT/SiC产生的功率损耗导致其结温的升高与波动,导致芯片性能衰减,甚至造成键合线断裂等失效形式。因此,进行结温估算研究对于提高电驱动系统可靠性,实现精准热控制及部件保护具有重要意义。

目前常用的结温估算模型例如Foster热网络法,需要通过热阻测试仪,例如:T3STER,或基于CFD的专业电子散热仿真工具,例如:Simcenter FloTherm,测量或计算得到功率模块的降阶热网络模型。该热网络模型可以直接导入Simcenter Amesim中与电驱动系统其他部件模型集成,并应用于动态闭环工况的仿真。工程师采用上述方法能够大大缩减仿真计算耗时,从而加快功率模块散热的设计研发速度。

图6 功率驱动模块的降阶热模型与Simcenter Amesim中整车及液冷系统集成

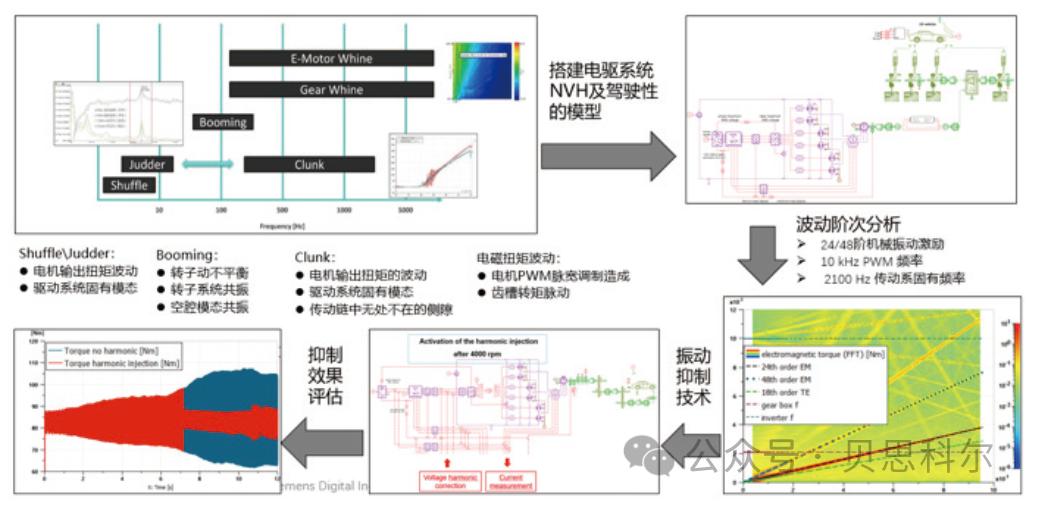

NVH性能集成验证

车用永磁同步电动机具有结构紧凑、功率密度高、气隙磁通高以及转矩惯性比高等优点,电机输出转矩平滑度是衡量驱动系统性能的重要指标,而电机电流中的高次谐波是影响电机输出转矩平滑度的主要因素。造成电机电流谐波因素主要有两方面原因:

1)电机本体方面,如齿槽效应、绕组分布形式、磁路磁饱和效应、转子磁极结构等引起的电机气隙磁场畸变;

2)逆变器方面,如开关器件的死区时间、管压降等非线性特性。

同时,减速器齿轮的刚度和惯量也会引起电驱动系统输出轴上的扭矩波动。因此,在设计电驱动系统的时需要对各因素引起的输出扭矩波动进行综合考虑和优化。

图7 系统仿真中的NVH性能评估与优化

采用Simcenter Amesim多物理系统仿真平台搭建的电驱动系统及整车驾驶性模型,可以精确复现电驱动系统各部件引起的扭矩波动。首先工程师将电机电磁仿真所获得磁链及铁损参数Map文件导入Simcenter Amesim,该参数文件用于精确计算电机转子在不同角度与电流幅值相位下的电磁扭矩。同时Simcenter Amesim中搭建的详细的驱动电路模型可以体现由PWM脉宽调制所产生相电流高阶谐波。工程师通过仿真可以对电驱动系统输出扭矩波动的各阶分量进行跟踪分析,同时开发用于抑制波动的软件控制策略,如谐波注入功能。

审核编辑:汤梓红

-

集成化信息化信号采集处理系统有哪些2023-12-14 1941

-

电驱动系统集成包括哪些2023-05-26 4457

-

电驱动产品系统集成化趋势明显,威迈斯IPO提前布局把握机遇2022-12-21 1218

-

ADI高度集成化的设计大大简化控制系统设计2021-11-10 1251

-

集成化磁性元器件综合分析系统TH95202021-09-06 726

-

氮化镓器件的应用与集成化综述2021-07-22 1620

-

集成化的Speaker Box设计2018-06-05 5717

-

分光光度计系统集成化设计及研究2011-03-07 1972

-

集成化建筑设计系统2010-01-12 688

-

集成化检波电路框图2009-07-06 636

-

微型全集成化红外遥控接收器2009-04-29 778

-

集成化检波电路2009-04-21 836

-

集成化智能传感器原理与应用2008-09-16 1854

全部0条评论

快来发表一下你的评论吧 !