一文详解光伏焊带

电子说

描述

技术前沿:万年不变的光伏焊带

光伏焊带,又称涂锡焊带。光伏焊带是光伏组件的重要组成部分,属于电气连接部件,应用于光伏电池片的串联或并联,发挥导电聚电的重要作用,以提升光伏组件的输出电压和功率。光伏焊带是光伏组件焊接过程中的重要材料,其品质优劣直接影响光伏组件电流的收集效率,对光伏组件功率和光伏发电系统效率的影响较大。

根据欧洲光伏协会预测数据(中值情况),并根据1GW光伏组件所需光伏焊带500吨、550吨和600吨的不同情况模拟计算,到2024年全球光伏焊带市场需求量将超过10万吨,2020-2024年期间全球光伏焊带市场需求量的年均复合增长率达到15.56%。

光伏电池

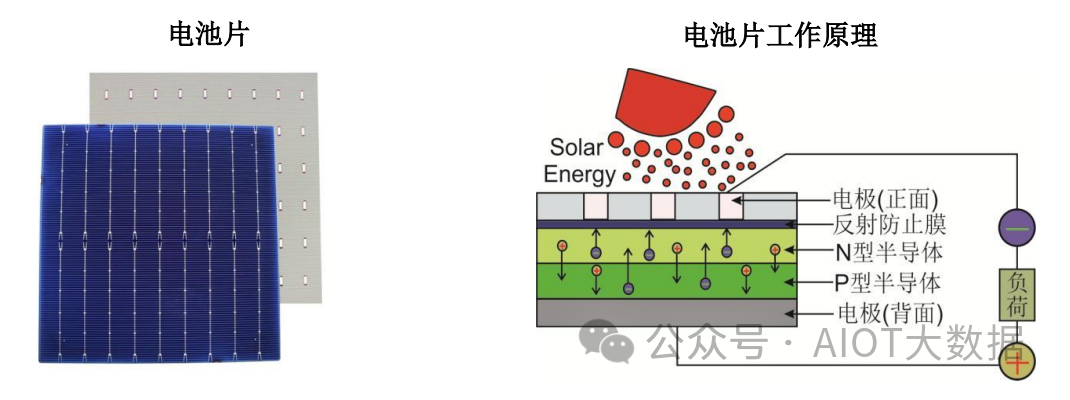

光伏电池的工作原理是光生伏特效应,即半导体材料(如硅片)在光的作用下会产生电势差,其具备两个必要条件:

(1)能够吸收阳光并产生带负电和正电的载流子;

(2)利用内部电场分离负载流子(电子)和正载流子(空穴)。

常见的光伏电池片及其工作原理如下图所示:

01.电池片

电池片是组件最核心的元件,主要用于将光能转化为电能。电池片经过串联、并联,达到一定的额定输出功率和电压后,即形成光伏组件。光伏组件经过组合形成光伏方阵,与控制器、蓄电池组、逆变器等部件连接组成光伏发电系统。

太阳能电池按原材料分为单晶硅、多晶硅、非晶硅太阳能电池。晶硅电池技术是以硅片为衬底的,依据PN结进行光生载流子分离发电的。根据原材料和电池制备技术的差异,晶硅电池分为P型电池和N型电池。P型硅片是在硅料中掺杂硼元素制成,P型电池制备技术有传统的AL-BSF(铝背场)和PERC技术;而N型硅片是在硅材料中掺杂磷元素制成,N型电池制备技术较多,包括PERC、TOPCon、IBC和HJT等。

其中,异质结电池是N型电池的一种,具备高转换效率、高发电量、低温度系数、无光致衰减和电位衰减、制备工艺简单、双面发电效率高等诸多优势。随着电池技术的不断突破和行业进程的持续加速,异质结技术有望成为下一代主流电池技术。

02.玻璃

光伏玻璃是一种钠钙硅盐酸玻璃,主要用于光伏组件的封装。光伏玻璃会直接影响光伏组件的发电效率和使用年限。

光伏玻璃一般为低铁钢化玻璃或者半钢化玻璃,具有以下特性。一是通透性好。透光率是影响光伏电池转换效率的关键因素。光伏玻璃需具有高透光性和对1200nm红外光的较高反射率。二是机械强度高。耐冲击,可承受2400Pa风压和5400Pa雪压,起到支撑和保护作用。三是耐久性好。受气候和地理位置影响,组件需在露天、昼夜温差大的环境中作业,需具备耐腐蚀、耐候性特质。

异质结电池组件一般使用超白低铁钢化玻璃封装,透光率高,且杂质较少,不易自爆。爱康异质结电池组件正面采用钢化镀膜玻璃,可增强透光率。

03.胶膜

光伏封装胶膜是光伏组件的重要组成部分,位于电池片上下两侧。胶膜的首要作用是黏合电池与玻璃、背板。其次,胶膜可以起到封装防护作用,保护电池电路不受外界环境干扰,延长组件使用寿命。此外,封装胶膜可增强光伏组件的透光性,进而提升组件的发电效率。最后,胶膜还能在组件生产、存储、安装和使用过程中起到结构支撑和定位电池的作用。

按照材料来看,主流胶膜主要有EVA、POE、EPE、PVB。EVA胶膜为主流的光伏封装胶膜,透光性好、加工性能好、供应稳定且成本较低,但存在高水汽渗透、低抗冲击性、抗PID性能不稳定等缺点。POE胶膜水汽透过率低、抗PID性能好,适用于双玻组件、N型组件的封装,但加工属性差、成本高。

异质结双玻组件采用POE胶膜封装,具有高阻水性、高抗PID性能,为异质结高效组件提供了可靠保障。

04.背板

光伏背板是用作背面保护的封装材料,一般用于单玻组件。光伏背板分为含氟背板和非氟背板,含氟背板有TPT、TPE、TPC、CPC,非氟背板有PET、PA/PO等。

光伏背板主要用于抵抗湿热等环境对电池片、胶膜等材料的侵蚀,起到耐腐蚀、耐候、防氧化及绝缘保护作用,可以有效延长组件的使用寿命。白色背板反射率高,能提高组件的转换效率。同时,红外反射率高的特性,也便于降低组件的工作温度。

05.边框

光伏边框是安装于玻璃外延的边框,主要用于固定、密封太阳能电池组件,便于光伏组件的运输与安装。边框的安装,有利于保护玻璃边缘,加强光伏组件密封性能。同时,边框是承载组件与支架的链接载体,边框的使用,可以提高组件整体的机械强度和抗载能力,从而延长组件寿命。

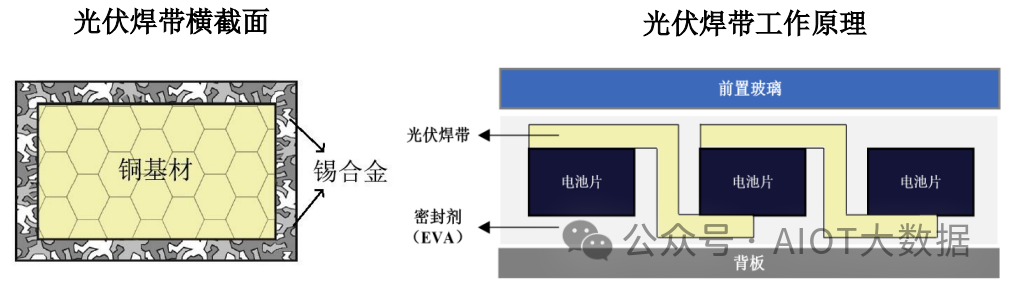

06.焊带

光伏焊带是在铜带表面涂敷锡基焊料形成的复合导电材料,应用于光伏电池片的串联或并联,发挥汇集电流和导电的作用,是光伏组件焊接过程中的重要材料。

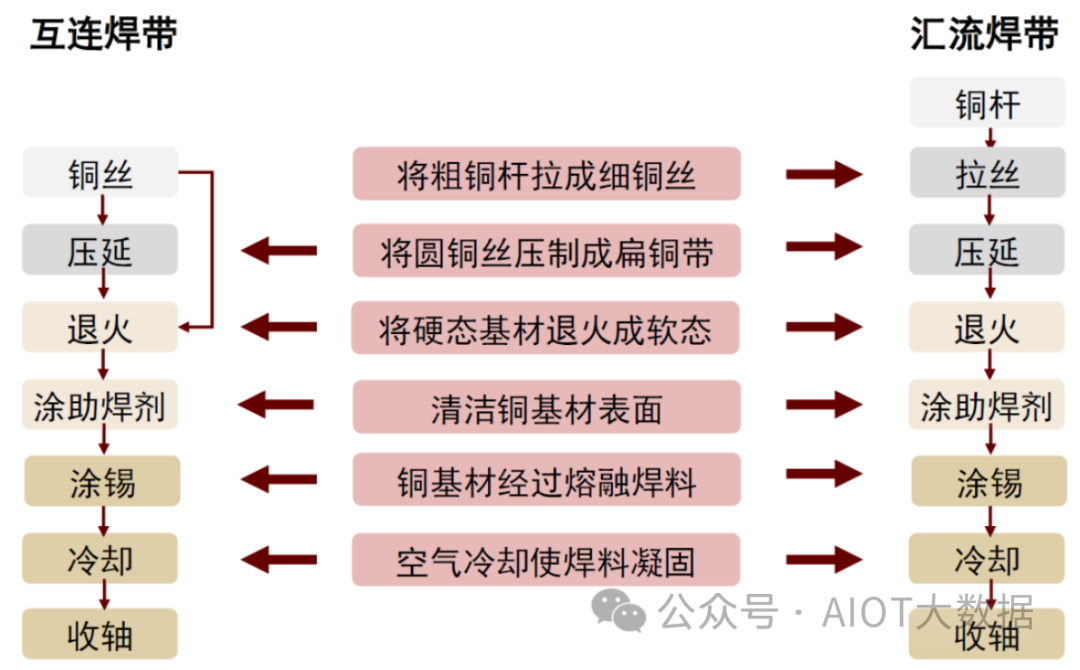

光伏焊带分为互连焊带和汇流焊带。互连焊带用于连接光伏电池片,收集、传输光伏电池片电流。汇流焊带用于汇集电池串产生的电流,并引出至接线盒内。焊带对于电流收集有直接影响,进而影响组件的功率及发电效率。

行业早期使用的是平焊带,随着行业发展,目前高效组件均采用圆焊带。组件采用低温圆丝焊带,核心为无氧铜,外层裹上锡铅合金,配合低温助焊剂,进行165-190℃焊接。

07.硅胶

硅胶主要用于粘接、密封层压好的玻璃光伏组件,粘接边框与玻璃、接线盒与背板(或玻璃),起到密封和连接作用。

根据使用位置的不同,硅胶分为密封胶和灌封胶。密封胶使用在边框卡槽内和接线盒与背板底部,灌封胶一般用于接线盒内部,主要作用是保护接线盒内部电路。

08.接线盒

接线盒主要由接线盒盖、密封圈、二极管、散热装置、盒体、导线、连接器组成。接线盒的主要作用是将太阳能电池产生的电力与外部线路进行连接。可以对光伏组件引出线起到密封、防水防尘的作用。接线盒还有保护光伏组件系统运行安全的作用,如果组件发生短路,接线盒会自动断开短路电池串,防止整个系统被烧坏。

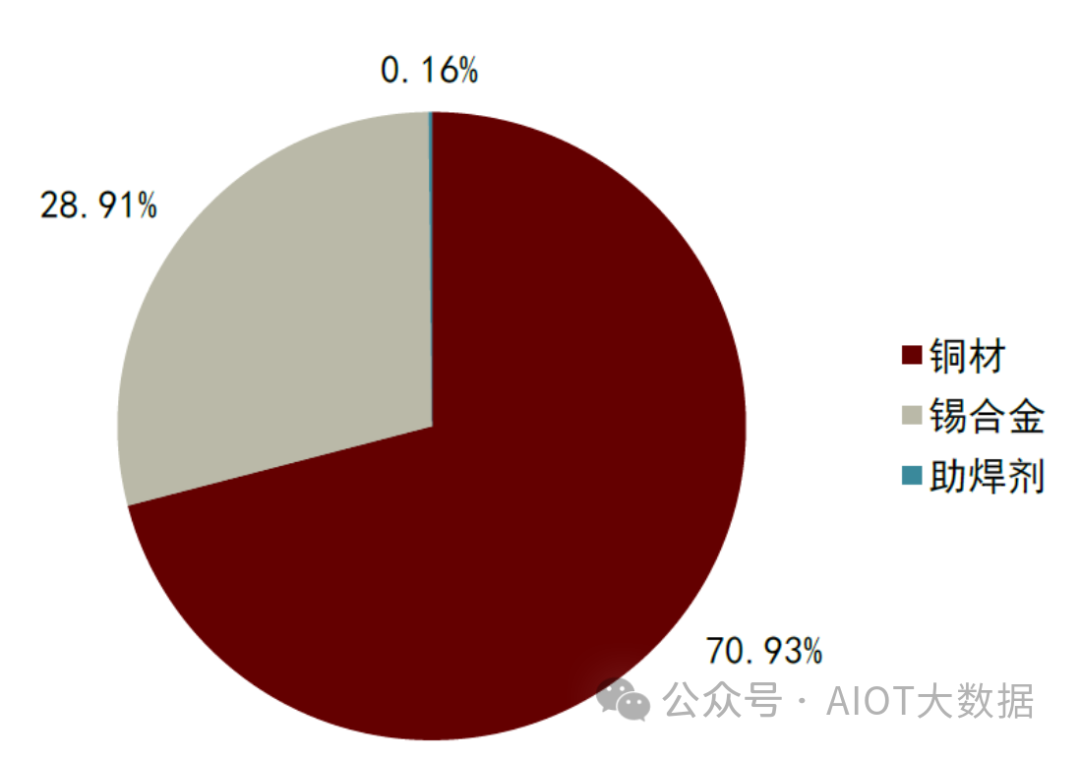

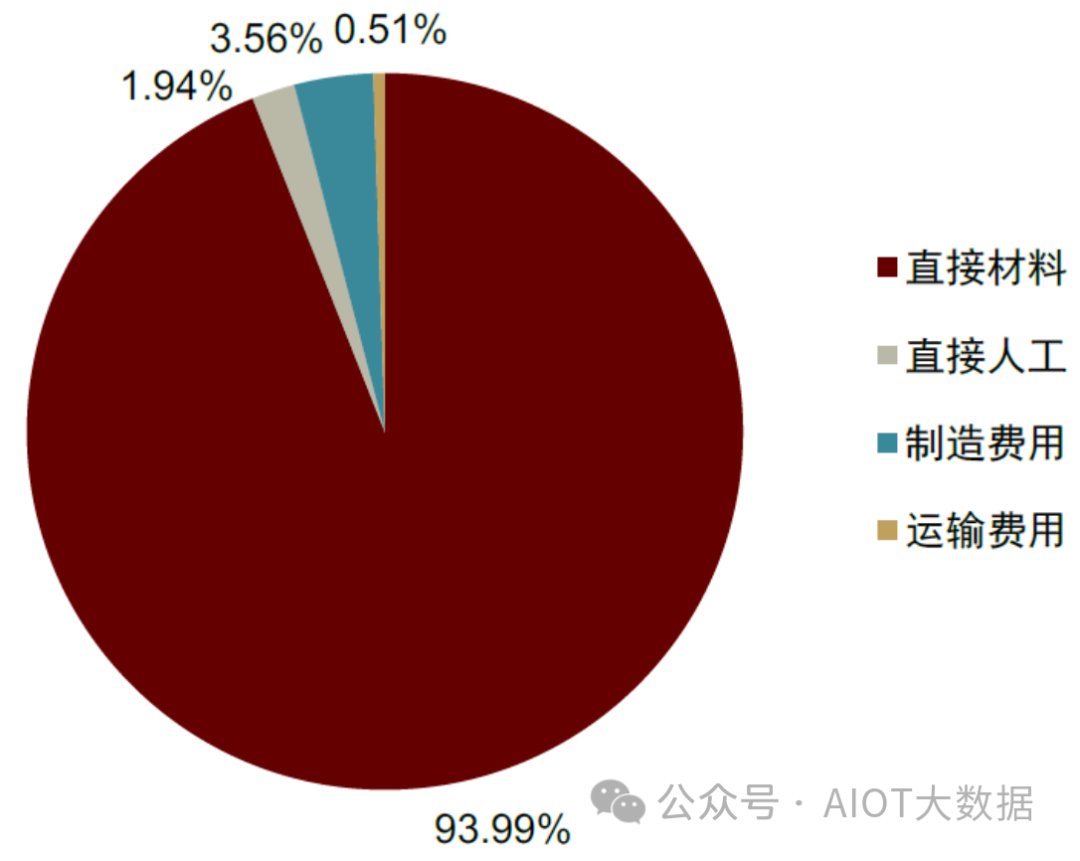

光伏焊带由基材和表面涂层构成:(1)基材是不同尺寸的铜材,并要求规格尺寸精确、导电性能好,具有一定的强度;(2)表面涂层可利用电镀法、真空沉积法、喷涂法或热浸涂法等特殊工艺,将锡合金等涂层材料,按一定成分比例和厚度均匀地覆裹在铜基材四周。

因为铜基材本身没有良好的焊接性能,锡合金层的主要作用是让光伏焊带满足可焊性,并且将光伏焊带牢固地焊接在电池片的主栅线上,从而起到良好的电流导流作用。3)助焊剂是焊接过程中的重要材料,是化学和物理活性的混合物,加热时能除去焊料和可焊表面金属氧化物,以促进熔融焊料对金属基材的润湿。助焊剂可防止焊接时表面的再次氧化,降低焊料表面的张力,提高焊接性能。

光伏焊带的性能不仅会影响光伏组件中由光生伏特效应所产生电流的收集和传导效率,而且对光伏组件的服役寿命也有至关重要的影响。

通过光伏焊带连接的光伏电池片,在EVA胶膜、光伏玻璃、背膜、边框等材料封装后形成光伏组件。光伏组件则直接应用于光伏发电系统的建造,如:利用光伏支架建成大型地面光伏电站,或直接安装于屋顶形成户用光伏电站等。

光伏焊带产品的分类

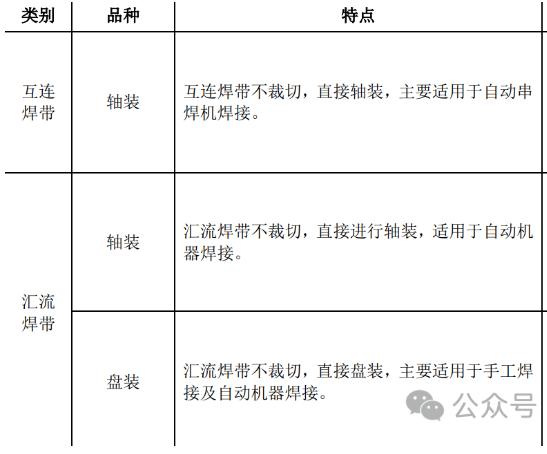

光伏焊带按产品应用方向可分为互连焊带和汇流焊带。

互连焊带是用于连接光伏电池片,收集、传输光伏电池片电流的涂锡焊带,作为太阳能电池的导电引线带,其通过直接焊接在电池片正面栅线和背面栅线位置,将相邻电池片的正负极互相连接,形成串联电路,将由光能转换在电池片上的电能引出输送到电设备,同时起到散热和机械制成的作用,是太阳能光伏电池功能型重要元器件之一。

汇流焊带是用于连接光伏电池串及接线盒,传输光伏电池串电流的涂锡焊带。光伏电池串联起来形成电池串,众多电池串通过汇流焊带连接起来,以实现完整电路。

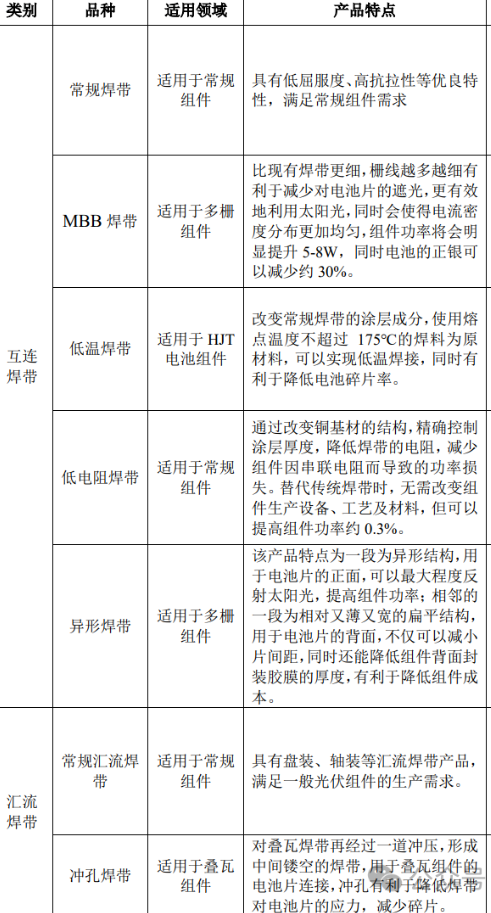

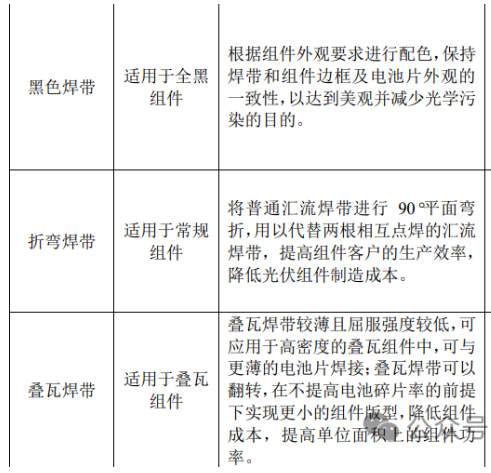

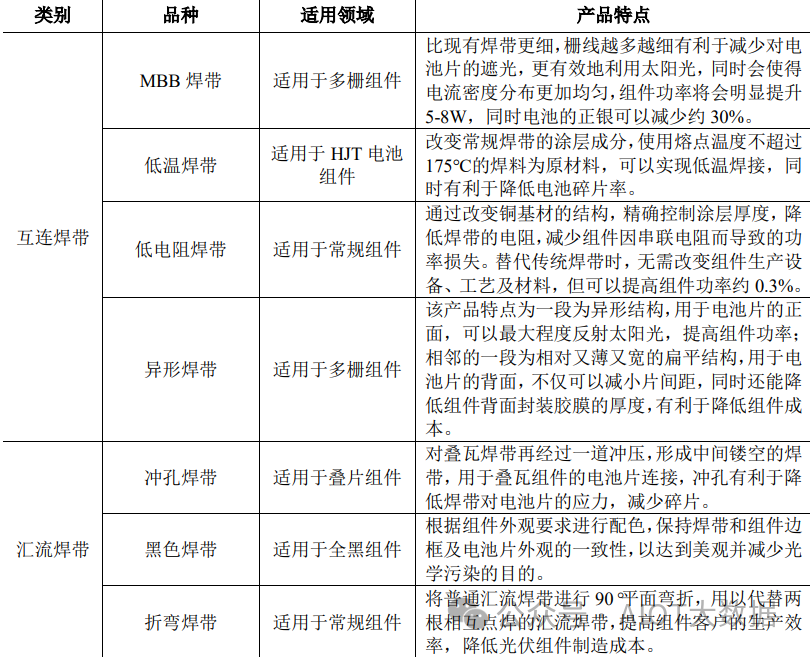

根据光伏焊带的性能及适用领域,互连焊带主要包括常规互连焊带、MBB焊带、低温焊带、低电阻焊带等;汇流焊带主要包括常规汇流焊带、冲孔焊带、黑色焊带、折弯焊带等。

适用领域

含铅涂锡铜带

①铜基:采用进口精炼韧性无氧铜/T2紫铜,含铜量≥99.99%,导电率≥98%

②铜基的电阻率:无氧铜≤0.0165Ωmm2/mT2紫铜≤0.0172Ωmm2/m

③涂层成分:63%Sn37%Pb、60%Sn40%Pb(可选)

④涂层厚度:单面涂层0.01~0.05mm,涂层均匀,表面光亮、平整。

⑤涂层熔点:183℃、190℃

⑥抗拉强度:软态≥25kgf/m㎡半软态≥30kgf/m㎡

⑦焊带伸长率:软态≥35%3/4软态≥25%1/2软态≥15%◆宽度误差:±0.1mm

⑧厚度误差:互连带±0.01mm,汇流带±0.015mm

含铅含银涂锡铜带(成本较高)

①铜基:采用进口精炼韧性无氧铜/T2紫铜,含铜量≥99.99%,导电率≥98%

②铜基的电阻率:无氧铜≤0.0165Ωmm2/mT2紫铜≤0.0172Ωmm2/m

③涂层成分:63%Sn35%Pb2%Ag(可选)

④涂层厚度:单面涂层0.01~0.05mm,涂层均匀,表面光亮、平整。

⑤涂层熔点:179℃

⑥抗拉强度:软态≥25kgf/m㎡半软态≥30kgf/m㎡

⑦焊带伸长率:软态≥35%3/4软态≥25%1/2软态≥15%

⑧宽度误差:±0.1mm

⑨厚度误差:互连带±0.01mm,汇流带±0.015mm

含银焊带优势:

①增加焊锡与被焊接金属的冶金结合度。焊接后机械强度、导电性会更好;

②加银之后,三元合金的熔点比二元合金的熔点还要低一些,其可焊性,流动性有所提高;

③电阻率会有所降低,耐高温的性能提高。

无铅环保型涂锡铜带

①铜基:采用进口精炼韧性无氧铜/T2紫铜,含铜量≥99.99%,导电率≥98%

②铜基的电阻率:无氧铜≤0.0165Ωmm2/mT2紫铜≤0.0172Ωmm2/m

③涂层成分:96.5%Sn3.0Ag0.5%Cu、96.5%Sn3.5Ag(可选)

④涂层厚度:单面涂层0.01~0.05mm,涂层均匀,表面光亮、平整

⑤涂层熔点:217℃、221℃

⑥抗拉强度:软态≥25kgf/m㎡半软态≥30kgf/m㎡

⑦焊带伸长率:软态≥35%3/4软态≥25%1/2软态≥15%

⑧宽度误差:±0.1mm

⑨厚度误差:互连带±0.01mm,汇流带±0.015mm

核心指标:

(1)屈服强度

屈服强度指的是金属材料在受到外力发生屈服现象时的屈服极限,大于此极限的外力作用,将会使该金属材料弯曲后无法恢复。从焊带的屈服强度对组件产品的影响来看,若焊带屈服强度68Mpa,可能导致组件隐裂的风险增加,组件良品率下降。焊带屈服强度标准参数为≤70Mpa,公司目前能将产品的屈服强度有效控制在62-68Mpa。

(2)同心度

同心度指的是插芯内径距离整个圆心的偏移程度,就MBB焊带而言,即铜丝圆心与焊带圆心的偏移程度,其主要取决于涂层厚度的均匀程度。同心度是圆柱形工件的一项重要技术指标,直接影响着工件的配合精度和使用情况。焊带的同心度越低(即圆心偏移程度越高),组件焊接过程中的虚焊风险越高,虚焊组件在发电时容易产生热斑效应(局部因电流过大导致发热明显),导致组件烧毁而报废。同心度的标准参数为≥40%,目前MBB焊带的同心度基本保持在≥60%。

(3)锡层厚度

锡层厚度指的是涂覆于铜材外层锡料的厚度,即锡料表面距离铜材的距离。一般情况下,若锡层厚度过薄,组件容易出现虚焊情况,而锡层厚度过厚,则会产生锡珠或堆锡,影响组件外观,同时导致组件隐裂的风险上升,更严重可能导致碎片。不同产品的锡层厚度标准值不同,对于产品锡层厚度的标准参数为标准值±5μm,即允许有±5μm的误差值,一般控制在更小的误差范围内(±3μm),有利于减少光伏组件在层压生产过程中出现隐裂、碎片等问题,提升组件良品率。

(4)可焊性

可焊性指的是涂锡焊带经焊接后,涂层与基体材料应该结合牢固、不分层,焊接处无异色。可焊性较差焊带在焊接过程中会导致组件产生虚焊或者过焊的现象,该等问题都会加速组件功率的衰减,影响组件良品率及发电性能。使用有铅焊料的MBB焊带与电池片之间的平均剥离强度≥1.0N/mm,有效焊接面积≥焊接面积的2/3,改良焊料配方,能有效提升产品锡层的润湿性和流动性,从而增加产品的可焊性,可以让有铅焊料MBB焊带的平均剥离强度≥1.5N/mm,有效焊接面积≥85%。

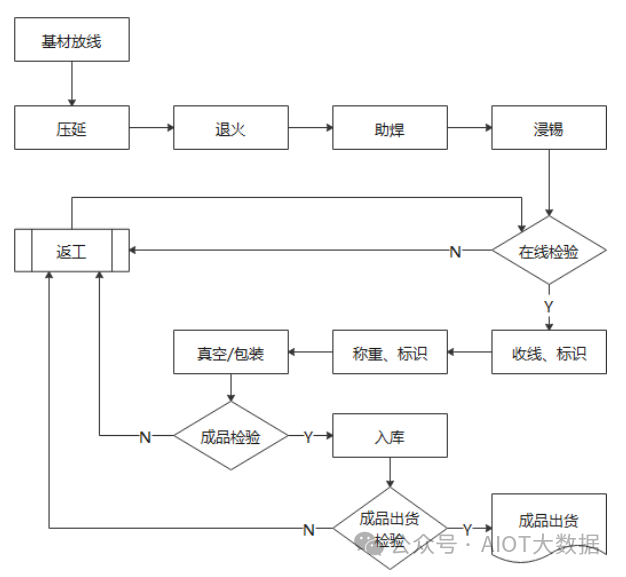

工艺流程图

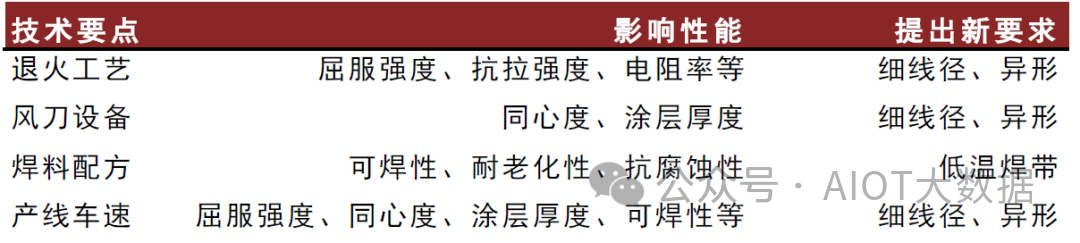

退火工艺:退火是指将金属缓慢加热到一定温度,保持足够时间,然后在几毫秒内将金属由液态冷却为固态,以达到改善金属机械强度的目的。一方面,如果在几毫秒的冷却时间内控制不好工艺,还会对金属铜内晶相排布的紧密度造成影响,最终可能使内阻变大,引起电学损耗。另一方面,退火工艺是降低焊带力学性能(屈服强度、抗拉强度、延伸率等)波动的关键工艺。优质的退火工艺可在保证其他性能不降的前提下,减少焊带与电池片焊接后电池片的碎片及隐裂现象。焊带属于金属材料而电池片属于半导体,两者热膨胀系数存在数量级的差异,要保证两者焊接后25年内经历冷热变化而不虚焊、脱焊,对退火工艺提出了较高的要求。

►风刀设备:风刀设备采用涡流风机或高压离心风机驱动,将风以一面厚度仅为0.05毫米的气流薄片高速吹出。通过科恩达效应原理及风刀特殊的几何形状,此薄片风幕最大可达到30-40倍的环境空气风量,而形成一面薄薄的高强度、大气流的冲击风幕,从而将焊带表面的锡涂层吹得薄且均匀,抚平表面毛糙的颗粒,使得焊带涂层厚度稳定且表面洁净。焊带企业风刀设备模块的参数设置对焊带生产过程中的镀锡环节具有很大影响。风刀本身形状为360度的环形,只有精准保证每个点的风压一致,才能确保镀锡均匀,保证产品质量。

►产线车速:产线车速指焊带厂商每分钟生产焊带的长度(单位:米/分钟),体现着各家焊带公司对产品质量和产出效率的权衡决策。走线速度越快,产出效率越高,但若公司的生产管控能力不足,走线速度提高也可能带来焊带产品锡涂层厚度不均匀的隐患。产线车速影响企业的有效产能和产出,也进而影响焊带行业的供需平衡。

►焊料配方:焊料配方是指镀在铜丝上的锡合金的配方。焊料配方是各焊带厂商的核心技术机密,核心是提高焊带润湿性,使产品在焊接时具有更好的可焊性,提高了焊带与电池片焊接后的剥离强度,对焊带焊接的牢固程度具有至关重要的作用。焊料配方决定焊带可焊性,从而减少因为虚焊问题而导致的返工数量,提高下游客户的生产效率及成品率。随着生产经验与技术水平的积累,各厂商逐渐探索并确定更优的焊料配方,焊料配方不随焊带行业内细线径化或异形化方向的技术迭代而发生改变。

整体而言,随着焊带线径愈发细线化,控制焊带产品生产均匀性的工艺也越来越复杂。不同的工艺会对公司的质量控制、设备运营、工艺管控以及综合管理能力提出不同的要求。每卷焊带的长度通常为1万米,生产出具有更高一致性的产品,需要公司具备足够的生产能力与管理素质。

图表15:焊带技术要点与影响因素

行业现状及发展趋势

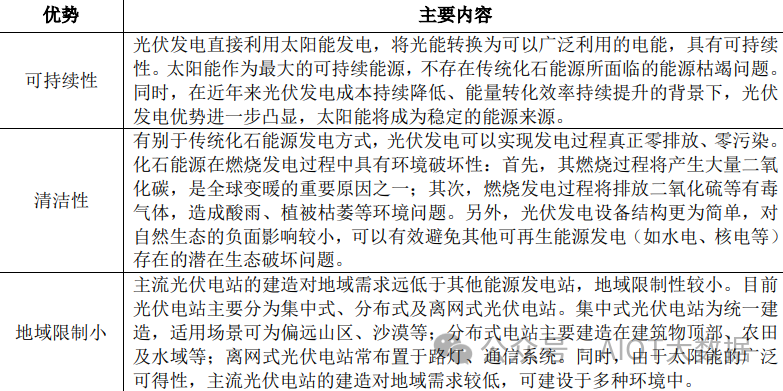

光伏行业是结合新能源发电与半导体技术的战略性新兴行业,也是受到国家产业政策和财政政策重点支持的新能源行业,光伏发电具有可持续性、清洁性和地域限制小等突出优势。

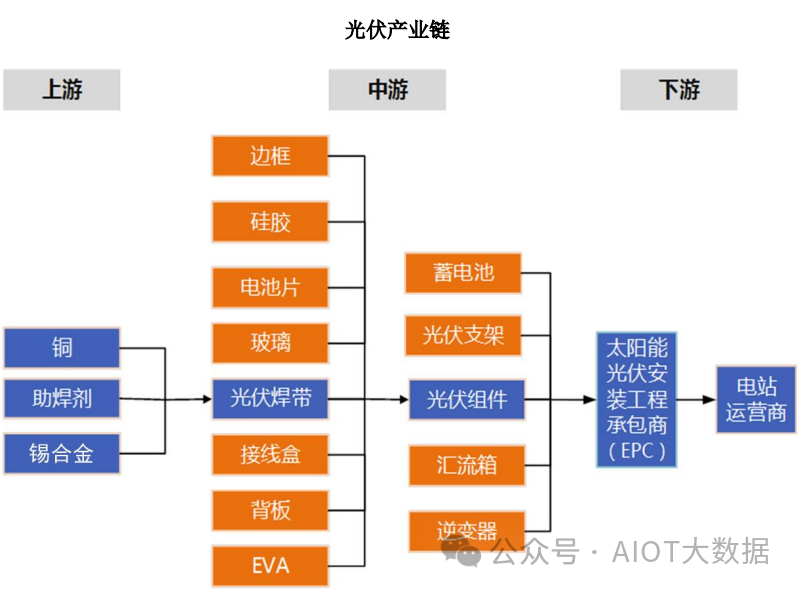

光伏产业链主要包括硅料、硅片、电池片、光伏组件及光伏应用系统五大环节。产业链的上游主要为硅料、硅片环节;中游主要为电池片、光伏组件环节;下游为光伏应用系统环节。在整个光伏产业链中,以光伏焊带为原料的光伏组件制造处于产业链的中游。光伏焊带行业的上游主要是铜、锡合金和助焊剂等原材料供应商,下游客户是光伏组件制造企业。

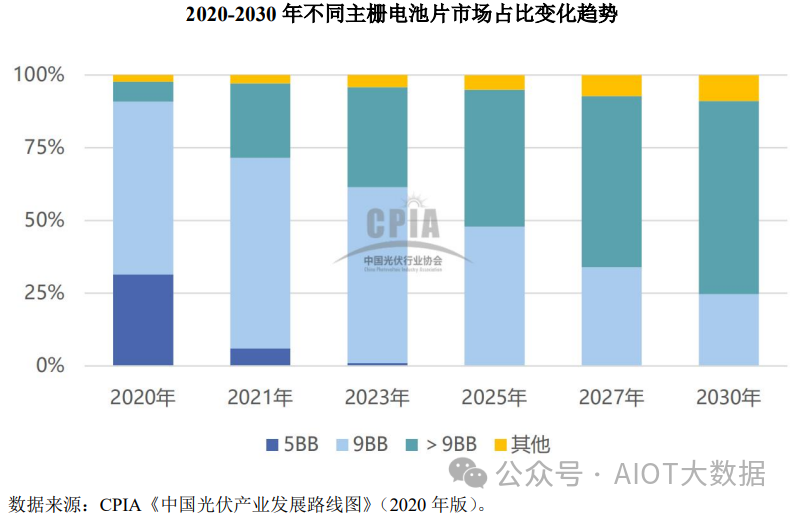

5BB焊带向MBB焊带转变。根据中国光伏行业协会数据,2020年9主栅及以上电池片占比相较2019年上升46.10%至66.20%,已成为市场主流。未来几年9主栅及以上电池片占比会进一步提升,预计将完全替代5主栅电池片。在不影响电池遮光面积及串联工艺的前提下,多主栅电池片有着更好的应力分布均匀性,使得碎片率更低,同时具有更好的导电性能与更高的功率。

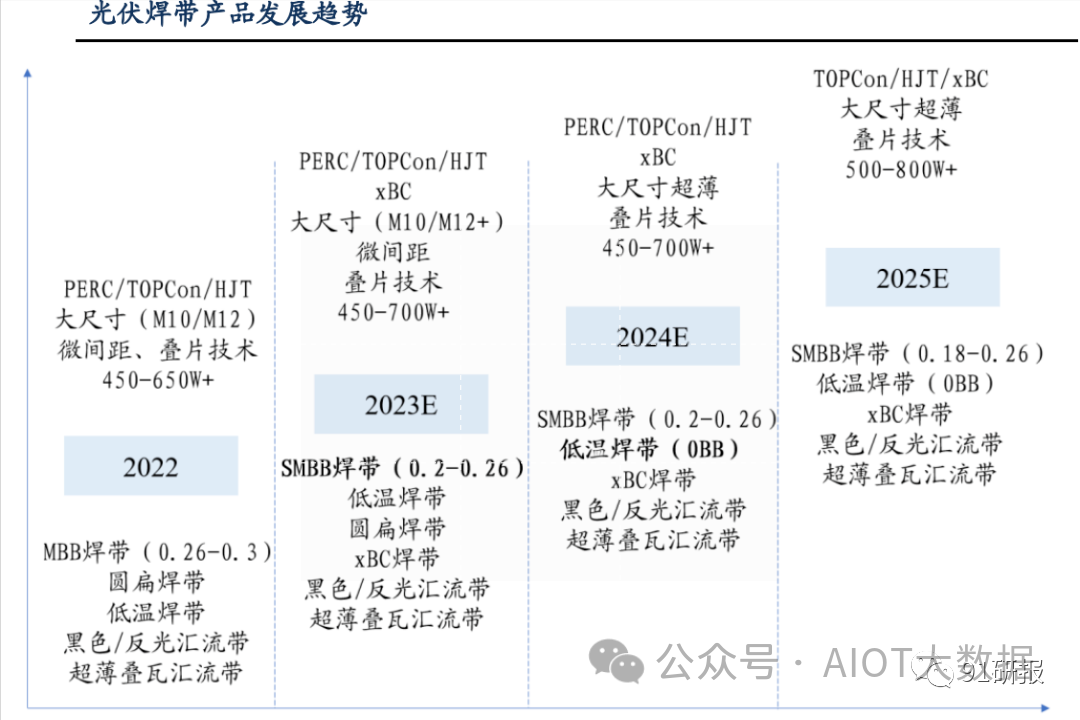

顺应电池技术革新,焊带持续升级路线总结为:5BB→MBB→SMBB/0BB/低温焊带。

电池片互连技术多样,无应力互联未来或成主流,有铅焊带仍为主导地位。

市场上电池片互联技术分为红外焊接、导电胶、背接触和其他互联技术(无应力互联、电磁和激光)等。

2022年红外焊接为市场主流占比约94.6%;导电胶主要应用于叠瓦组件,占比约4%;背接触主要应用于XBC和MWT组件,市场占比约0.4%;无应力互联技术主要应用在异质结中,占比约1%。

由于成本等原因,导电胶及其他新型互联技术应用范围较小,而随着电池技术的不断发展,未来两年内无应力互联技术将保持较快增长,到2030年或将成为市场主流。同时有铅焊带仍是焊带市场主流产品,2025年之前持续保持90%+占比。

MBB为当前市场主流。多主栅技术(Multi-Busbar,MBB)是通过提高主栅数目,提高电池应力分布均匀性,进而提高导电性,增加转换效率,MBB焊带为圆柱形结构的互连焊带,主流直径约0.26-0.3mm。根据CPIA数据,目前182PERC电池中MBB为市场主流,其中9BB占比约34%,10BB占比约34.2%,11BB及以上占比31.8%。

SMBB为技术迭代新方向,提效降本下随TOPCon放量同步成长。SMBB技术是指主栅数量为12及以上的新型组件技术。SMBB相比MBB主要是栅线数量更多以及直径更细,当前SMBB焊带主流为16BB,直径主要为0.2-0.26mm,SMBB焊带通过更细的线径可以减少遮光面积,提高电池对光的利用率;同时多主栅减少细栅之间的距离,使得电阻损耗变得更低,总功率损耗更小,提高组件效率;此外栅线宽度减小也将降低银浆耗量,进一步降低TOPCon等N型电池技术单瓦成本,提升其经济性,助力N型技术快速提升市场份额。根据CPIA数据,2022年大尺寸的TOPCon电池中,16BB占比达51.3%,CPIA预计2030年TOPCon电池中16BB占比将达90%+。我们预计未来随着TOPCon技术的快速放量,SMBB市场占比将快速提升,将成为市场主流。

低温焊带+0BB助力HJT技术发展,难度更高盈利性更佳。HJT目前难以大规模产业化的难点在于成本较高,经济性不明显,而金属化浆料则为成本占比较大部分,0BB即无主栅技术,通过去除主栅,可大幅降低浆料消耗,从而降低浆料成本助力HJT技术产业化发展,0BB也可用于TOPCon节省银浆耗量,但相对于HJT可降低更多浆料成本;同时HJT制备工艺全程在200℃以下环境制成,受制于工艺要求,焊带因此也需低温焊接,低温焊带则是改变常规焊带的涂层成分,使用熔点温度不超过175℃的焊料为原材料,从而实现低温焊接,相比SMBB焊带,低温焊带研发难度更高,因此具备更强溢价能力,盈利性更佳。

行业内的主要企业

同享(苏州)电子材料科技股份有限公司

同享(苏州)电子材料科技股份有限公司成立于2010年11月,主营业务为光伏焊带产品的研发、生产和销售。公司于2016年9月在全国中小企业股份转让系统有限责任公司挂牌,证券代码为839167。

西安泰力松光伏股份有限公司

西安泰力松光伏股份有限公司成立于2011年6月,主营业务为高性能光伏焊锡带和锡合金的研发、生产和销售。公司于2015年1月在全国中小企业股份转让系统有限责任公司挂牌,并于2019年12月摘牌。

威腾电气集团股份有限公司

威腾电气集团股份有限公司成立于2004年1月,主营业务为母线系列产品的研发、生产和销售,主要产品是各种类型系列母线,其他产品包括光伏焊带、配电箱、开关柜(包括高压柜和低压柜)、铜铝材等。公司于2016年4月在全国中小企业股份转让系统有限责任公司挂牌,并于2017年12月摘牌。

太仓巨仁光伏材料有限公司

太仓巨仁光伏材料有限公司成立于2011年3月,主要从事光伏焊带的生产、加工与销售,2015年5月至2016年3月期间由晶澳科技投资入股并控股。苏州赛历新材料科技股份有限公司苏州赛历新材料科技股份有限公司成立于2011年8月,主要从事光伏焊带的研发、生产、销售及相关软件研发,由阿特斯控股。

江苏太阳科技股份有限公司

江苏太阳科技股份有限公司成立于2007年8月,主要从事光伏焊带产品的研发、生产和销售。公司于2016年3月在全国中小企业股份转让系统有限责任公司挂牌,并于2019年7月摘牌。

苏州宇邦新型材料股份有限公司

苏州宇邦新型材料股份有限公司创建于2002年8月,位于苏州市吴中经济开发区友翔路22号,注册资本为7800万元,员工250余名。公司主要产品为"涂锡铜带"。客户涵盖晶澳太阳能、晶科能源、天合光能、亿晶科技、隆基乐叶等行业巨头,产品已远销加拿大、日本、土耳其、马来西亚、越南、韩国、印度、巴西、菲律宾等多个国家。

审核编辑:汤梓红

-

jf_32206959

01-08

0 回复 举报光伏胶膜 收起回复

jf_32206959

01-08

0 回复 举报光伏胶膜 收起回复

-

光伏逆变器分类及其详解2016-01-21 5022

-

光伏离网发电系统主要设备详解2021-01-18 2926

-

光伏逆变器怎么接线详解2023-08-18 643313

-

太阳能光伏相关知识详解2023-10-08 503

-

一文详解pcb回流焊温度选择与调整2023-12-29 3090

全部0条评论

快来发表一下你的评论吧 !