用这套组件来设计智能运动控制的电机驱动系统!

描述

在向智能制造转变的过程中,采用先进技术提高了产量、生产率、灵活性、效率和安全性,同时降低了成本。在这一过程中,智能运动控制是关键因素。为此,通常需要对老旧工厂进行更新改造,将定速电机及控制器更换为性能优越的运动控制设备。这些设备依靠先进的检测技术实现精确的运动和功率控制。为了获得最佳的工作流程和生产灵活性,设计人员还必须在生产设备和制造执行系统之间建立实时连接。

目前,有许多先进技术和系统级解决方案可用于向智能运动控制的迁移,但设计人员往往只能靠自己来拼凑系统。这种情况正在发生改变,现在已经有了全面的的成套解决方案,可协助设计人员开始运动控制设计。其中包括用于多轴控制电机速度和扭矩的隔离式电流检测和位置反馈元件,以及用于机器健康监测以减少计划外停机时间的传感器。此外,还包括高速网络接口,以便在机器与更高级别的控制和管理网络之间共享数据。

本文简要讨论了改进运动控制的重要性。然后介绍 AnalogDevices 用于智能运动控制的解决方案,包括电源、检测和网络组件,并讨论如何使用这些解决方案。

为什么需要更智能化的电机控制

电机是工业运动控制的基础,占工业用电量的 70%。该工业用电量约占全球用电量的 50%。因此,人们在提高运动控制效率方面投入了大量精力,且智能电机控制带来了诸多好处。

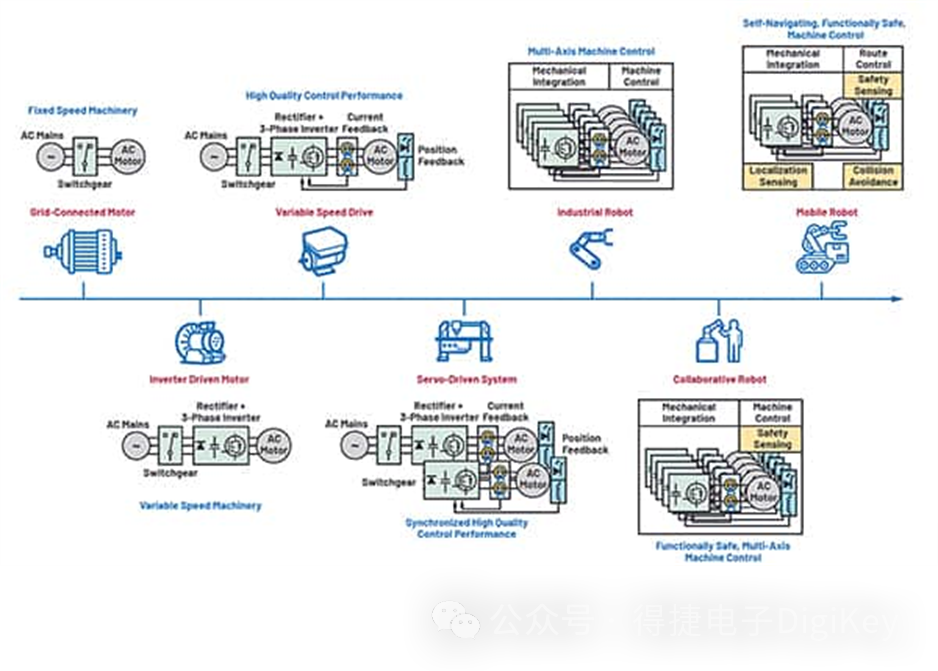

早期的运动控制依赖基本的电网连接式电机,如今已发展成为复杂的多轴伺服电机机器人执行器。这种演化式发展跟踪了日益增长的复杂性,以满足实现智能制造要求的更高效率、性能、可靠性和自给自足的需求(图 1)。

图 1:运动控制从恒速、连网电机发展到配备多轴伺服电机机器人执行器的智能运动控制系统。(图片来源:Analog Devices Inc.)

电机控制类型包括:

恒速:最古老、最基本的运动控制装置,基于以固定速度运行的电网连接式三相 AC 电机。由开关设备提供开关控制和保护电路。通过机械方式减少所需的输出。

由变频器驱动的电机:通过增加整流器、DC 母线和三相逆变器级来产生可变频率、可变电压源,然后应用于电机以实现变速控制。这种由变频器驱动的电机可在适合负载和应用的最佳转速下运行,从而实现大幅降低能耗。

变速驱动器 (VSD): VSD 用于需要更加精确地控制电机速度、位置和扭矩的应用,通过在基本的调压型变频驱动器中增加电流和位置测量传感器来实现更精确的控制。

伺服驱动系统:多个 VSD 可同步至多轴伺服驱动系统,以完成更复杂的运动,适用于需要极其精确位置反馈的计算机数控 (CNC) 机床等应用。CNC 加工通常使用五轴协调,也可使用多达十二轴的协调运动。

机器人:工业机器人、协作机器人和移动机器人

工业机器人将多轴运动控制、机械集成和先进的控制软件结合在一起,通常可以实现沿六轴进行三维定位。

协作机器人 (cobot) 的目的是与人类一起安全运行。通过增加安全检测以及功率和力量限制功能,协作机器人在工业机器人平台上制造,以实现功能安全的机器人工作伙伴。

同样,移动机器人也使用功能安全型机器控制,但这类机器人在机器人功能的基础上增加了定位检测、路线控制和防碰撞功能。

在运动控制系统发展的每一个阶段,其复杂性一直在增加,而且往往是大幅增加。推动智能运动系统发展的关键因素有四个:

降低能耗

快捷生产

数字化转型

减少停机时间,确保最大限度地提高资产利用率

采用高效率电机和低损耗 VSD,以及在运动控制应用中增加智能化,是通过智能制造实现显著能效的关键因素。

快捷生产取决于可快速重新配置的生产线。这种灵活性就能满足消费者对小批量多样化产品的波动需求,从而要求生产设备具有更强的适应性。工业机器人在执行复杂和重复性操作方面发挥着举足轻重的作用,从而提高了吞吐量和生产率。

数字化转型包含将运动控制和来自整个生产设施的大量传感器数据联网并实时共享这些数据的能力。通过这种连接,基于云的计算和人工智能 (AI) 算法可以优化生产工作流程,提高资产利用率。

资产利用率是各种新型商业模式的基础,它关注的是工厂资产的生产率,而不仅仅是初始安装成本。系统供应商对根据这些资产的正常运行时间或生产率来收取服务费的做法越来越感兴趣。这种方法利用预见性维护服务,依靠对每台机器资产的实时监控来提高生产率,最大限度地减少计划外停机时间。

智能运动控制的组件要求

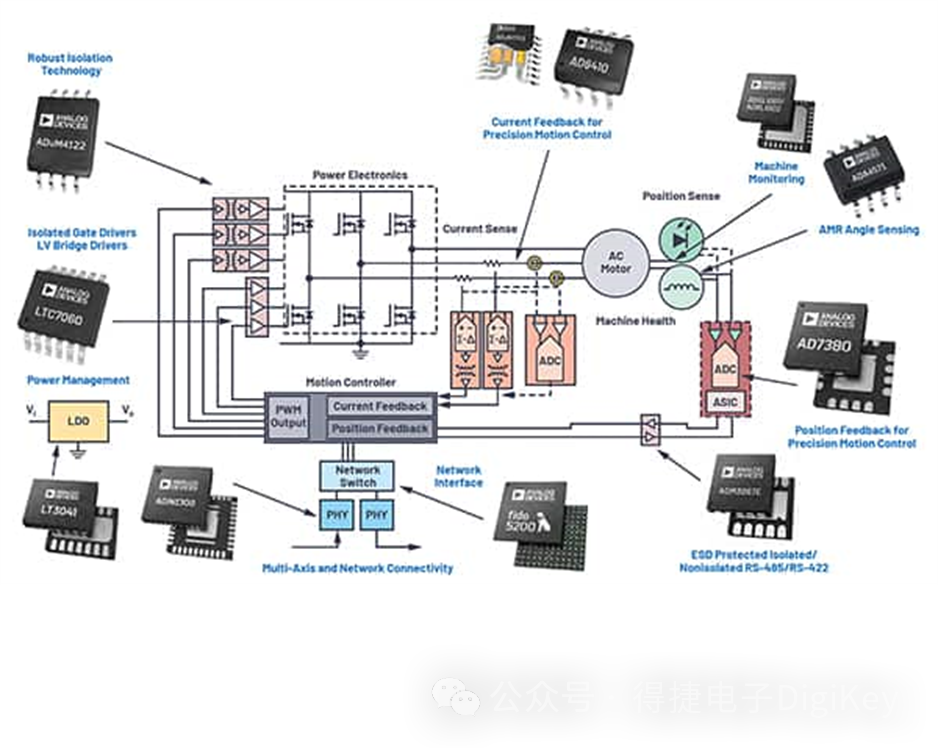

设计人员必须认识到,为典型电机驱动信号链中的多个设计领域提供系统级解决方案,以满足智能运动应用要求(图 2)。

图 2:所示组件解决方案可在智能运动应用的六个关键领域达到更高水平的性能。(图片来源:Analog Devices, Inc.)

设计人员必须优先考虑的关键领域包括电力电子器件、运动控制、电流检测、位置检测、网络接口和机器健康监测。Analog Devices 针对每个领域都提供多种器件,以便设计人员升级旧设计或重新开始设计。

电力电子设备

在电机驱动系统中,电力电子设备有助于将直流转换为脉宽调制 (PWM) 电源输入。

电机驱动系统中的功率转换始于通常来自交流电源的高压 DC 电源。如图 2 所示,电力电子部分采用具有 MOSFET 的三相半桥拓扑结构。上方的 MOSFET 的栅极相对于地是浮动的,需要隔离式驱动器。Analog Devices 的 ADUM4122CRIZ 便是合适之选。这是一款隔离式栅极驱动器,可提供有效值 (RMS) 高达 5 kV 的隔离。通过将高速互补金属氧化物半导体 (CMOS) 和单片变压器技术相结合,该器件实现了高隔离能力。这款栅极驱动器具有可调压摆率控制功能,可最大限度地减少开关功率损耗和电磁干扰 (EMI)。如果使用氮化镓 (GaN) 或碳化硅 (SiC) 器件,则此项功能尤为重要,因为这些器件的开关速度更快。

下方的 MOSFET 的源元件以地为基准,可使用 Analog Devices 的 LTC7060IMSE#WTRPBF 器件(具有浮动地的 100 V 半桥驱动器)。

低压侧和高压侧驱动器的输出级都是浮动的,没有接地。这种独特的双浮动结构使栅极驱动器的输出更加稳健,对接地噪声的敏感度更低。此外,这些器件还集成了具有可编程死区时间的自适应击穿保护功能,以防止两个半桥开关器件同时开启。

运动控制器

运动控制器是运动控制系统的大脑。作为中央处理器,运动控制性器产生可驱动电力电子器件的 PWM 信号。这种信号基于中央控制中心的指令和诸如电流、位置和温度等电机的反馈信息。控制器会根据这些数据决定电机的速度、方向和扭矩。控制器通常位于远程位置,通过 FPGA 或专用处理器实现其功能,因此需要隔离式通信链路。

为此,可使用 Analog Devices 的 ADM3067ETRZ-EP 等串行数据链路。这是一款静电放电 (ESD) 保护型全双工、每秒 50 Mbps RS485 收发器。经过配置,该器件可提供从位置反馈传感器返回到运动控制器的高带宽串行通信。该串行线路具有高达±12 kV 的静电放电保护,工作温度范围为 -55°C 至 +125°C。

电流检测

来自电机的电流反馈信息是进行控制所需的主要反馈参数。由于电流反馈决定了运动控制系统的整体控制带宽和动态响应,因此反馈机制必须具有高精度和高带宽,以确保精确的运动控制。

常用的电流测量技术有两种:

分流式测量要求插入一个低值电阻或分流器,且与被测导体串联。然后测量分流器上的差压,通常借助高分辨率模数转换器 (ADC) 完成测量。分流式电流测量受到并联电阻器压降和功率耗散的限制,仅限于中低电流应用。

磁性电流检测技术采用非接触式各向异性磁阻 (AMR) 测量法,通过评估导体附近的磁场来测量电流。AMR 器件的电阻使用电阻电桥进行测量。该电阻值随磁场的变化而变化,因此电流也发生变化。

磁性电流测量避免了并联电阻器中的压降和随之产生的功率损耗,因此更适合大电流测量。测量也与待测导体之间采用了电气隔离。

需要测量隔离电流时,可使用 Analog Devices 的 ADUM7701-8BRIZ-RL 器件。这是一款高性能、16 位二阶 Σ-Δ ADC,可将来自检测电阻上的电流检测压降的模拟输入信号转换为高速、单比特数字隔离式数据流。

AD8410AWBRZ 高带宽电流检测放大器是另一种电流测量器件。这是一款增益为 20、带宽为 2.2 MHz 的差分放大器,具有低失调漂移(~1 微伏/摄氏度 (μV/°C))。该器件的直流共模抑制比(CMRR) 高达 123 dB,可以在共模输入电压高达100 V 的情况下进行双向电流测量。

位置检测

以 AMR 磁性位置传感器为基础的旋转位置检测技术为光学编码器提供了性价比更高的替代方案。这类传感器还具有在工业环境中坚固耐用的优点,适合经常暴露在灰尘和振动环境中。电机轴角反馈可用于伺服系统中的直接控制位置,或用于确定转速。

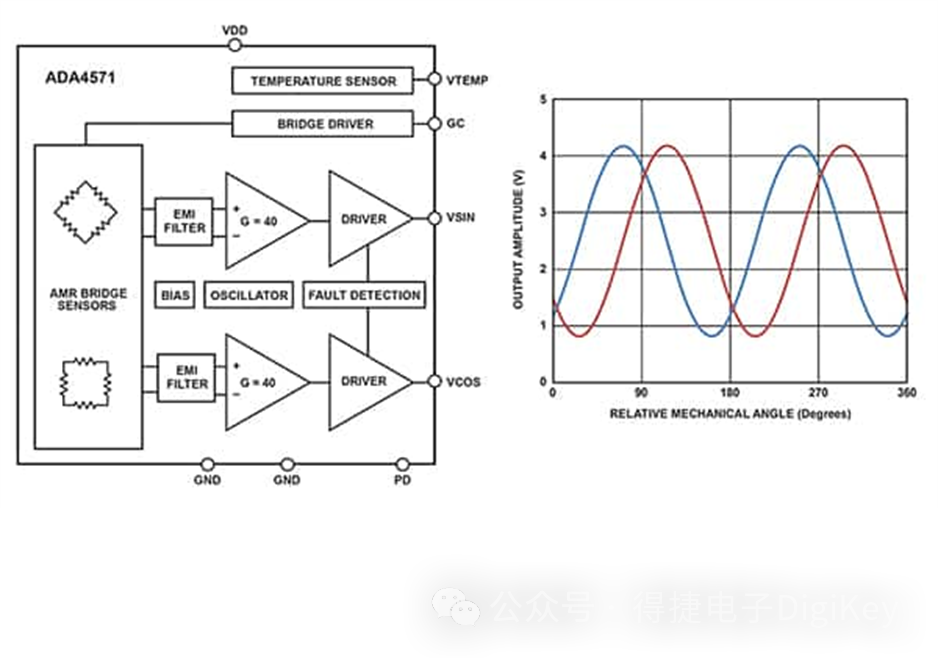

AnalogDevices 的 ADA4571BRZ-RL 是一款 AMR 传感器,在封装内集成了信号调节和 ADC 驱动电路(图 3)。

图 3:所示为 ADA4571BRZ-RL 角度传感器的功能框图,以及正弦和余弦输出与旋转角度的函数关系图。(图片来源:Analog Devices, Inc.)

ADA4571BRZ-RL是一款磁阻角度传感器,使用双温度补偿 AMR 传感器检测 180° (±90°) 范围内的轴角度,精度误差 <0.1°(在寿命/温度范围内 <0.5°)。该器件可产生正弦和余弦单端模拟输出,显示周围磁场的角位置。该器件可在磁场恶劣的环境中工作,并且不会因气隙过大而导致角度读数误差增大。

角度传感器的输出可连接 Analog Devices 的 AD7380BCPZ-RL7 双通道、16 位输入、逐次逼近寄存器 (SAR) ADC。该 ADC 同时对两个差分输入通道进行采样,采样率高达每秒 4 MSPS。内部超采样功能可提高性能。过采样是提高 ADC 精度的常用技术。通过对模拟输入的多个采样进行捕捉和平均,该功能可使用正常平均或滚动平均过采样模式来降低噪声。过采样还有助于在较慢的运行条件下实现更高的精度。

网络接口

智能制造依赖智能运动应用网络,这种网络可在工厂车间、机器与中央控制、管理网络之间共享数据。这种数据共享要求强大的连接能力。为此,设计人员可以使用 Analog Devices 的低功耗、低延迟以太网物理层 (PHY),包括 ADIN1300CCPZ 以太网 PHY 收发器。ADIN1300CCPZ 的数据传输速率为 10 Mbits/s、100 Mbits/s 或 1000 Mbits/s,可在环境温度高达 105°C 的恶劣工业环境下工作。

交换机用于路由以太网连接。Analog Devices 提供了一款工业以太网第 2 层嵌入式双端口交换机 FIDO5200BBCZ。该交换机在 10 Mbits/s 和 100 Mbits/s 速度下符合 IEEE 802.3 标准,支持半双工和全双工模式,以支持 PROFINET、Ethernet/IP、EtherCAT、Modbus TCP 和 Ethernet POWERLINK 工业以太网协议。

机器健康状况

进行机器健康状况监测时,利用传感器测量振动、冲击和温度等物理参数,以实时了解机器状况。通过在标准运动控制运行期间记录这些数据并进行长期分析,就能准确评估机器的机械的健康状况。这种数据驱动型方法可实现预见性维护计划,不仅能延长机器的运行寿命,还能显著减少计划外停机时间。

应用机器健康状况时,需要在电机上安装振动和冲击传感器。这方面的产品如 ADXL1001BCPZ-RL ±100 g 微机电系统 (MEMS) 加速计,这是一款低噪声传感器,其 -3 dB 带宽为 11 kHz。该器件是压电传感器的高带宽、低功耗替代品。对于需要沿三个轴进行测量的应用,ADXL371 是合适之选。

结束语

智能运动控制是实现智能工厂的关键,需要经过精心选择的电子元件才能有效实施。如图所示,这些组件中有许多是经过精心挑选的,可用于启动设计。这些元件包括用于驱动电机的电力电子设备、用于提供精确反馈数据以实现精确运动控制的电流和位置传感器、用于提供系统层面预见性以优化生产流程的工业网络连接,以及用于实现机器健康监测以减少意外停机时间并延长资产运行寿命的振动和冲击传感器。

审核编辑:刘清

-

电机控制器与伺服系统的关系2025-01-22 1533

-

【精准高效 驱动智能运动新时代】深入探讨ADI电机运动控制方案2024-12-11 1097

-

电机驱动器的智能控制算法研究2024-06-25 2055

-

运动控制系统由什么组成2024-06-12 3272

-

智能车的运动控制系统介绍2023-11-14 2515

-

电机控制系统的组成及其作用 | 驱动电机控制系统工作原理2023-08-30 12355

-

运动控制系统的核心应用2023-07-07 3312

-

如何从电机控制转换为运动控制2023-03-14 812

-

使用基于PC的控制软件和单电缆技术简化运动控制系统设计并降低伺服电机成本2023-03-03 2321

-

步进电机运动控制策略2022-09-08 1648

-

用于运动控制和驱动的系统设计2022-08-08 1002

-

运动控制的定义、电机控制和运动控制的区别2022-07-22 6277

-

运动控制系统的基本方程2021-09-15 1622

全部0条评论

快来发表一下你的评论吧 !