高性能全固态锂电池接口设计

描述

研究简介

全固态电池存在高界面电阻和锂枝晶生长的问题,导致其镀锂/剥离库仑效率(CE)低于90%,高容量时临界电流密度低。通过在Li6PS5Cl电解液和锂负极之间插入混合离子电子导电(MIEC)和疏石LiF-C-Li3N-Bi纳米复合材料中间层,同时解决了这两个挑战。

成果简介

通过在Li6PS5Cl电解液和锂负极之间插入混合离子电子导电(MIEC)和疏石LiF-C-Li3N-Bi纳米复合材料中间层,在0.2 mA cm - 2/0.2 mAh cm - 2下,锂电镀/剥离CE显著提高到99.6%,临界电流密度(CCD) > 3.0 mA cm - 2/3.0 mAh cm - 2。具有高离子电导率(10−5 S cm−1)和低电子电导率(3.4×10−7 S cm−1)的高度疏石的LiF-C-Li3N-Bi中间层使Li能够在电流收集器(CC)表面而不是在Li6PS5Cl表面上镀,从而避免了Li6PS5Cl电解质的还原。在CC表面初始镀锂过程中,Li渗透到多孔的LiF-C-Li3N-Bi层中,并将Bi纳米颗粒锂化为Li3Bi。Li - c -Li3N-Li3Bi亚中间层中的亲锂离子Li3Bi和Li3N纳米颗粒将随着镀锂一起向CC移动,在接下来的Li剥离过程中形成Li - c/ Li3N-Li3Bi亲锂/亲锂亚层。该夹层使面积容量为1.4 mAh cm−2的Co0.1Fe0.9S2/Li6PS5Cl/Li电池在150 mA g−1下的循环寿命>850次。疏锂/亲锂中间层使固态金属电池能够同时实现高能量和长循环寿命。该工作以“Interface Design for High-Performance All-Solid-State Lithium Batteries”为题发表在Advanced Energy Materials上。

研究亮点

(1)在Li6PS5Cl电解液和锂负极之间插入混合离子电子导电(MIEC)和疏石LiF-C-Li3N-Bi纳米复合材料中间层实现高容量大电流密度。

(2) 在0.2 mA cm - 2/0.2 mAh cm - 2下,锂电镀/剥离CE显著提高到99.6%。

(3) 具有高离子电导率(10−5 S cm−1)和低电子电导率(3.4×10−7 S cm−1)的高度疏石的LiF-C-Li3N-Bi中间层使Li能够在电流收集器(CC)表面而不是在Li6PS5Cl表面上镀,从而避免了Li6PS5Cl电解质的还原。

图文导读

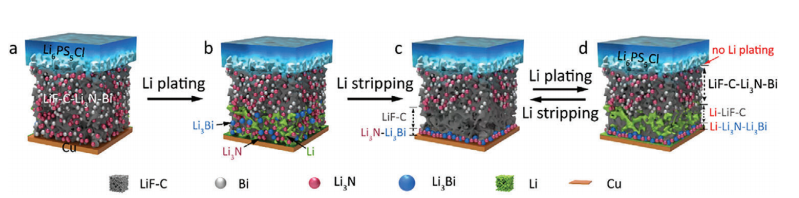

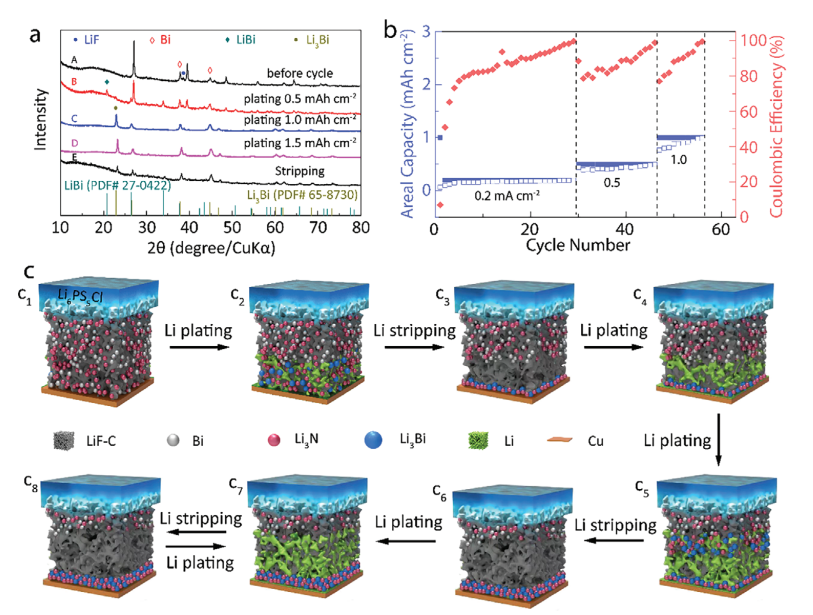

采用设计的成分(图S1,支持信息)将Bi3-CF-Li3N混合物球磨合成了LiF-C-Li3N-Bi纳米复合材料,其中LiF-C-Li3NBi中的Bi摩尔比小于1.5%,以确保高的疏石性。通过x射线粉末衍射(XRD)表征证实,在镀锂过程中,与集流器接触的LiF-C-Li3N-Bi夹层表面形成了Li3Bi(图2a)。在Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiF-C-Li3N-Bi/SS (SS =不锈钢)半电池锂化至0.5 mAh cm−2(图2a中的B点),LiBi在20.80和Li3Bi在22.90处出现特征峰(图2a)。进一步锂化后,镀锂容量为1.0和1.5 mAh cm−2(图2a中的C和D点),LiBi进一步锂化成Li3Bi,且Bi在≈27o处的峰值强度与镀Li前相比显著降低(图2a)。

然而,大量的铋仍然存在,从峰值可以看出38°和45.80°(图2a)。由于低电子电导率(3.4×10−7 S cm−1,图S3,支持信息)和高疏石性(接触角为1380)阻止了Li在LiF-C-Li3N-Bi夹层内的沉积,只有与Cu接触并沉积Li的Bi纳米颗粒转移到Li3Bi合金中,这也证明了在第一次锂化过程中,LiF-C-Li3N-Bi纳米复合材料中Bi的容量非常低。在LiF-C-Li3N-Bi纳米复合材料中,第一次锂化容量大于0.0 V (0.488 mAh)的容量与Bi到Li3Bi的理论容量(36.477 mAh)之比仅为1.3%,说明与集流器接触的Bi纳米颗粒中只有1.3%转化为Li3Bi。第一次镀锂的高过电位(204 mV)归因于LiF-C-Li3N-Bi的强疏石性和高应力。在接下来的镀锂/剥离循环中,Li3Bi纳米粒子停留在电流收集器上。除了Li3Bi的迁移外,近表面的Li3N纳米颗粒在镀锂过程中也会移动到电流集电极上,这将在下一节中讨论。

图1所示。在锂电镀/剥离过程中,原位形成的liff - c - li3n - bi / liff - c/ Li3N-Li3Bi疏石/亲石中间层示意图.

由于LiF-C-Li3N-Bi的电子导电性低(3.4×10−7 S cm−1)和高疏石性,碳在LiFC-Li3N-Bi纳米复合材料中对Li也不活跃,这是由镀锂后的LiF-C-Li3N-Bi的拉曼光谱证实的。如图S6(辅助信息)所示,镀Li后,碳的拉曼位移与原始碳相同,说明锂没有插入碳中。此外,D波段的强度远高于G波段,说明层间碳的电子导电性较低,可以抑制Li6PS5Cl电解质的还原。

图2。Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiF-C-Li3N-Bi/SS半电池的XRD和CE测试。a) Li/LiF-C-Li3NBi/Li6PS5Cl/LiF-C-Li3N-Bi/SS半电池第一次镀锂和去除SS (SS =不锈钢集流器)后剥离循环时LiF-C-Li3N-Bi层的XRD图谱。b)室温、堆压1.0 MPa下不同电流密度和容量的Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiF-C-Li3N-Bi/SS半电池的镀锂/剥离CE。c) LiF-C-Li3N-Bi/Cu界面镀锂/剥离工艺示意图

随着锂电镀/剥离循环,锂沉积过电位逐渐降低.由于沉积的锂可以渗透到LiF-C-Li3N-Bi中间层中,锂和LiF-C-Li3N-Bi之间的接触面积随着容量的增加而增加(图2c),从而在0.5 mA cm−2/0.5 mAh cm−2时产生50 Ω cm2的低面积比电阻(ASR)。由于在高镀锂容量时接触面积增加,因此镀锂过电位几乎与容量无关,这对于liff - c - li3n - bi夹层来说是独特的。制作厚层(50 μm,)的LiF-C-Li3N-Bi夹层是为了确保即使在高容量下Li6PS5Cl电解液表面也不镀锂。在活化循环后,采用Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiF-CLi3N-Bi/CC半电池,在0.5 V的截止电压下评估逐步增加容量的镀锂/剥离CE,以避免Li3Bi的锂化/衰减和Li3N的分解。第28次循环后,在0.2 mA cm−2/0.2 mAh cm−2条件下,镀锂/剥离CE达到99.6%,第45次循环后在0.5 mA cm−2/0.5 mAh cm−2条件下达到99.4%,第55次循环后在1.0 mA cm−2/1.0 mAh cm−2条件下达到98.7%(图2b)。随着每次容量下的镀/剥离循环,CE逐渐增加,这是由于当沉积的Li渗透到LiF-C-Li3N-Bi界面孔中时,Bi逐渐转化为Li3Bi(图2c1,c2)。

在镀锂过程中,形成的Li3Bi随锂移动到电流集电极上少量未反应的Bi会在接下来的镀锂过程中与已镀的Li进一步反应,并重复此过程,直到与已镀的Li接触的LiF-C-Li3N-Bi中间层中的Bi颗粒全部转化为Li3Bi(图2c3,4), CE达到稳定值。当容量和电流密度进一步增大时,CE再次下降,然后逐渐增大。这是因为随着镀锂容量的增加,更多的锂会渗透到多孔的LiF-C-Li3NBi中(图2c5),这将LiF-C-Li3N-Bi中额外的Bi转化为Li3Bi,导致CE再次下降。然而,在固定容量下,CE会随着镀/剥离循环次数的增加而增加。最终,CE将再次达到稳定值(图2c7-c8)。在前几个循环中,由于Bi到Li3Bi的不可逆转换导致的低CE可以通过在低电流密度下预循环到所需的容量(激活循环)来缓解。如图S9(辅助信息)所示,在0.5 mA cm−2的低电流密度到1.5 mAh cm−2的高容量激活循环后,Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiF-C-Li3N-Bi/Cu电池在0.5 mA cm−2/0.5 mAh cm−2时达到了98.2%的高CE,因为Bi在预循环中已经锂化成Li3Bi。预循环后0.5 mA cm−2/0.5 mAh cm−2的CE为98.2%,显著高于从0.2 mA cm−2/0.2 mAh cm−2到0.5 mA cm−2/0.5 mAh cm−2的CE(88%)(图2b)。与之形成鲜明对比的是,由于Li对Li6PS5Cl的还原作用,Li/Li6PS5Cl/SS电池的CE只能达到81.8%.

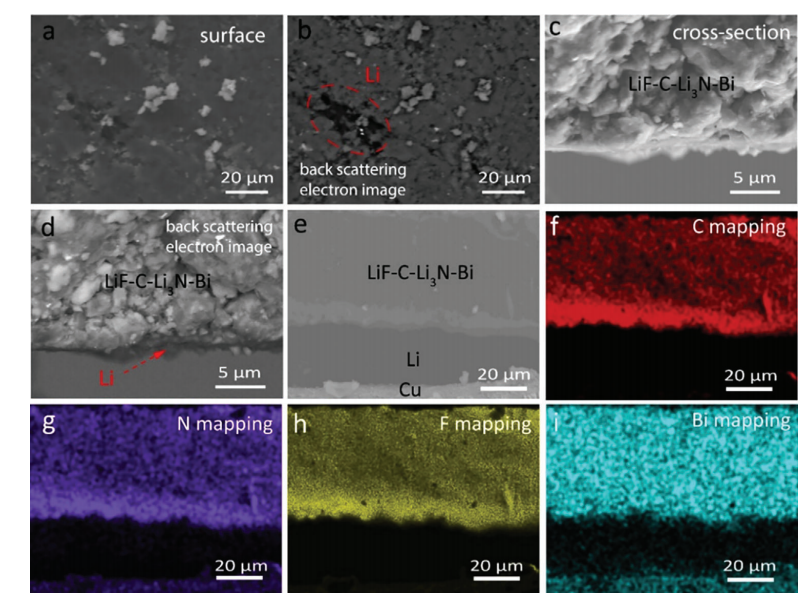

图3。镀/剥离过程中LiF-C-Li3N-Bi层的形貌及元素分布。a)第10次镀锂后LiF-C-Li3N-Bi层表面的SEM图像和b)后向散射电子图像。c)镀锂后LiF-C-Li3N-Bi层的SEM截面图和d)后向散射电子图。e)镀锂后Li6PS5Cl/LiF-C-Li3N-Bi/Li层的SEM横截面图。镀锂后Li6PS5Cl/LiF-C-Li3N-Bi/Li层中f) C、g) N、h) f、i) Bi元素的EDS图像

利用扫描电镜(SEM)研究了锂镀/剥离过程中亲锂纳米颗粒从LiF-C-Li3NBi中间层向集电体的迁移过程。循环后的LiFC-Li3N-Bi夹层与原始电池的厚度相近,因为只有在电流收集器/LiF-CLi3N-Bi近界面处的Bi纳米颗粒与沉积的Li发生反应。循环前,LiF-C-Li3N-Bi层表面的颗粒彼此紧密接触。当镀Li至1.5 mAh cm−2时,由于合金反应中表层Bi的体积膨胀,LiF-C-Li3N-Bi层表面变得粗糙(图S8d,支持信息)。此外,从扫描电镜和后向散射电子图像(图3a,b),在与集流器接触的LiF-C-Li3N-Bi层表面可以观察到沉积的Li金属。

此外,镀锂后在LiFC-Li3N-Bi/SS界面上明显密集的O分布和后向散射电子图像(图3b,d)证明Li仅沉积在集流器上。而对于没有LiF-C-Li3N-Bi中间层的Li6PS5Cl/CC界面,在镀锂过程中,锂会渗透到Li6PS5Cl电解液中,这会减少电解液,促进锂枝晶生长。锂剥离后,死锂留在Li6PS5Cl/CC界面。与之形成鲜明对比的是,Li完全从LiF-C-Li3N-Bi/SS界面剥离,证明了在LiF-C-Li3N-Bi/SS界面上具有较高的镀/剥离可逆性。

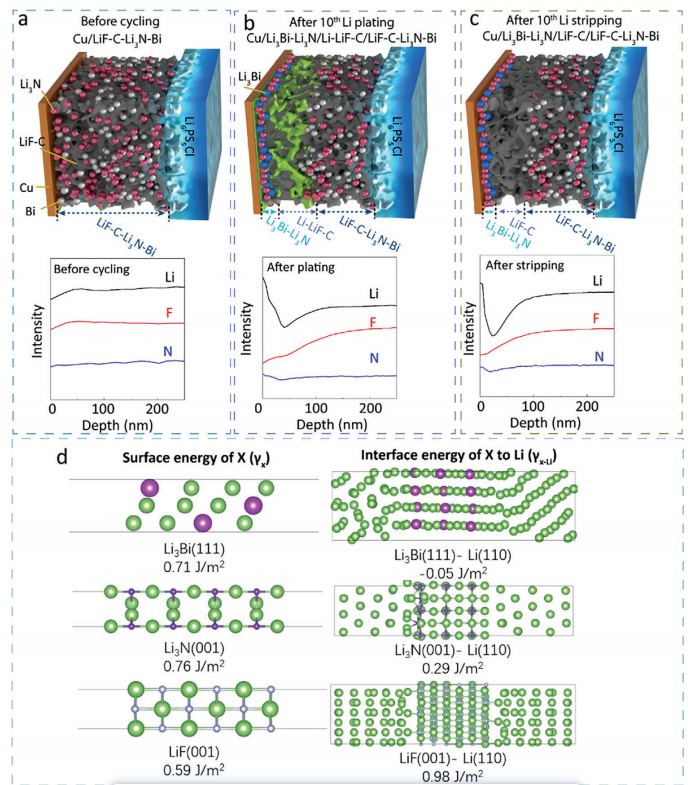

图4。在锂电镀/剥离过程中,从疏石LiF-C-Li3N-Bi到亲石/疏石梯度Li3NLi3Bi/Li- c/ LiF-C-Li3N-Bi界面演变的图解、表征和模拟。F和N在fe - c - li3n - bi /SS夹层的分布a)循环前,b)镀Li和c)剥离Li后(Li、F和N沿溅射坑深度的完整分布曲线如图S14, Supporting Information)。d) Li3Bi表面、Li3N表面、LiF表面、Li3Bi- li、Li3N- li、LiF- li和界面的原子结构、表面能、界面能。

为了在电池拆卸过程中保持LiF-C-Li3N-Bi/Li界面的形态,将Li/ LiF-C-Li3N-Bi/ Li6PS5Cl/LiF-C-Li3N-Bi/SS电池中的SS集流器替换为软铜箔。然后,在镀锂后的LiF-C-Li3NBi/LiCu界面处采集了截面SEM图像。如图3所示,亲锂性Li3Bi(图3i, Bi映射)和Li3N(图3g, N映射)纳米颗粒在镀锂/剥离循环后移动到Cu集流体(沉积锂下方)。在镀锂过程中,亲锂性Li3Bi和Li3N从LiF-C-Li3N-Bi亚层向集流器的迁移也会导致靠近Li的LiF-C-Li3N-Bi中C(图3f)和F(图3h)的强度增加。此外,连续循环后,LiF-C-Li3N-Bi与Li之间的紧密界面接触保持良好(图3e),可以降低界面过电位,防止局部电流密度过高。

飞行时间二次离子质谱仪(ToF-SIMS)进一步证实了Li3N和Li3Bi在镀/剥离循环过程中从LiF-C-Li3N-Li3Bi向集流器的迁移。图S15a、c为循环前由Ga+离子束溅射形成的LiF-C-Li3N-Bi层的弹坑。如图4a所示,镀锂/剥离循环前Li、F、N元素均匀分布在LiF-C-Li3N-Bi夹层中。镀10次Li后,与集流器接触的LiF-C-Li3N-Bi表面的Li和N含量变得非常高,然后沿着LiF-C-Li3N-Bi的深度迅速下降,最后到达块体LiF-C-Li3N-Bi层时恢复正常含量(图4b;图S16b,支持信息)。由于Li3N和Li3Bi从LiF-C-Li3N-Li3Bi向集流器迁移,使得表面Li含量增加,但表面Li含量呈v型分布降低了剩余Li - c中的Li含量。由于Li3Bi-Li3N的Li密度高于Li,在镀锂/剥离过程中,Li3Bi-Li3N向集流器的迁移会导致表面锂含量高,在镀锂后形成Li3N-Li3Bi/Li- lifc /LiF-C-Li3N-Bi结构,形成Li分布的V形,F含量沿深度不断增加,并趋于整体LiF-C-Li3N-Bi层中的F含量(图4b)。在镀锂过程中,Li3Bi-Li3N/ liff - c/ liff - c - li3nbi亲锂/疏锂结构的形成显著抑制了锂枝晶的生长,降低了界面电阻。

通过XRD、SEM、ToFSIMS的综合表征和热力学分析,我们提出了在锂无负极电池中由疏石LiF-C-Li3N-Bi夹层原位形成亲石-疏石夹层的机理(图2c)。在初始镀锂过程中,当Cu集流器电位降至0.7 V以下时,与集流器接触的LiF-C-Li3N-Bi表面上的Bi纳米粒子将被锂化成Li3Bi,形成LiF-C-Li3N-Li3Bi表面层,而LiF-C-Li3N-Bi中间层内的Bi是无活性的,因为LiF-C-Li3N-Bi中间层具有高的离子电导率(10−5 S cm−1)而低的电子电导率(3.4×10−7 S cm−1)。在0.0 V以下进一步镀锂时,锂开始沉积在Cu上,然后渗透到多孔的LiF-CLi3N-Bi中,进一步将LiF-C-Li3N-Bi中的Bi还原为Li3Bi。由于锂与Li3Bi/Li3N的强结合,亲锂性的Li3Bi和Li3N倾向于迁移到沉积的大块锂中,而高疏石性的LiF和碳由于高斥力而被推开。在接下来的Li剥离过程中,Li3Bi-Li3N层顶部的Li将被剥离,留下Li3Bi-Li3N粘附在集流器表面(图2c2,3),并作为后续镀Li的成核位点(图2c4)。在第二次镀锂过程中,锂将沉积在亲锂的Li3BiLi3N上,将高疏锂的LiF和碳推离沉积的锂的顶部表面,形成Li3Bi-Li3N/Li- lifc / liff - cli3n - bi复合锂负极(图2c4)。亲石/疏石Li3Bi-Li3N/ lifc中间层的完全形成可能需要多次充放电循环,即活化过程。与上面讨论的无负极锂电池一样,在LiF-C-Li3N-Bi中间层上添加Li也诱导了Li3Bi-Li3N在镀锂/剥离循环过程中向未反应的Li表面迁移,这可以通过在1.0 mA cm−2/1.0 mAh cm−2下镀锂/剥离10次后的LiF-C-Li3N-Bi/Li界面的SEM和EDS图像来证明,其中在Li底部观察到元素Bi和N(图S20d,e,辅助信息)。而元素C和F则存在于顶层的LiF-C-Li3N-Bi层(图S20b, C)。

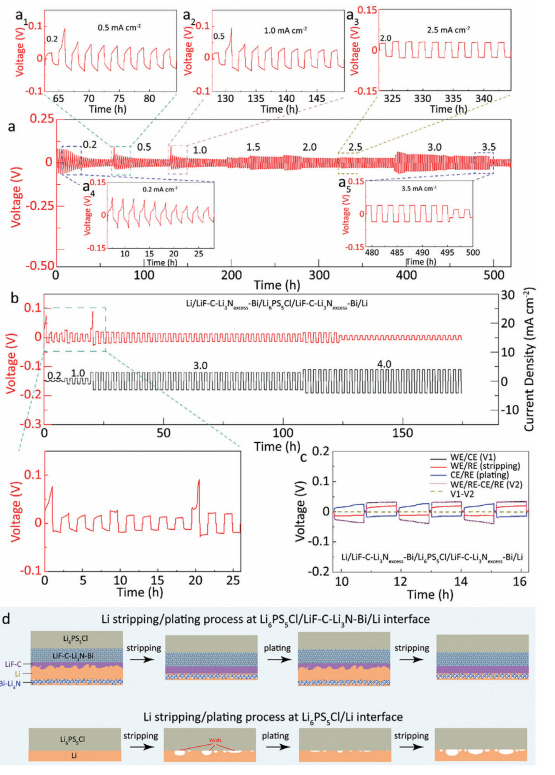

测量了有和没有LiF-C-Li3N-Bi中间层的Li/Li6PS5Cl/Li对称电池的临界电流密度,当固定的镀锂/剥离时间为1.0 h时,电流密度逐步增加。如图5a所示,具有LiF-C-Li3N-Bi中间层的Li/Li6PS5Cl/Li对称电池在电流密度逐步增加的前几个循环中经历了激活过程。在每个阶梯增加电流的初始镀锂/剥离循环中,过电位逐渐降低是由于更多的锂渗透到LiF-C-Li3N-Bi中间层的孔隙中,导致Li和LiF-C-Li3N-Bi之间的接触面积逐渐增加,这也在高容量下镀锂/剥离Li3PS4电解质的镀锂/剥离剖面中观察到。锂离子渗透到疏锂的LiF-C-Li3N-Bi层中,增加了锂离子与LiF-C-Li3N-Bi之间的接触面积,降低了阻抗。Li3BiLi3N/ liff - c/ liff - c - li3n - bi亲锂/疏锂中间层的形成使Li/Li6PS5Cl/Li电池达到临界电流密度。当固定的镀锂/剥离时间为1.0 h时,电流密度逐步增加。如图5a所示,具有LiF-C-Li3N-Bi中间层的Li/Li6PS5Cl/Li对称电池在电流密度逐步增加的前几个循环中经历了激活过程。

在每个阶梯增加电流的初始镀锂/剥离循环中,过电位逐渐降低是由于更多的锂渗透到LiF-C-Li3N-Bi中间层的孔隙中,导致Li和LiF-C-Li3N-Bi之间的接触面积逐渐增加,这也在高容量下镀锂/剥离Li3PS4电解质的镀锂/剥离剖面中观察到。锂离子渗透到疏锂的LiF-C-Li3N-Bi层中,增加了锂离子与LiF-C-Li3N-Bi之间的接触面积,降低了阻抗。Li3BiLi3N/ liff - c/ liff - c - li3n - bi亲锂/疏锂中间层的形成使Li/Li6PS5Cl/Li电池达到临界电流密度

图5。LiF-C-Li3N-Bi中间层的枝晶抑制性能。a)室温下,堆压为1.0 MPa,固定充放电时间1.0 h,电流密度逐步增大时,LiF-C-Li3N-Bi夹层Li/Li6PS5Cl/Li电池电压分布图。b)室温下,堆压1.0 MPa,固定充放电时间1.0 h,电流密度阶跃增加的Li/Li6PS5Cl/Li电池的电压曲线。c)在三电极电池中测量的工作电极(WE)和对电极(CE)电位以及Li - c - li3excess - bi中间层Li/Li6PS5Cl/Li的电池电压。d)有和没有LiF-C-Li3N-Bi夹层的Li6PS5Cl/Li界面镀锂和剥离过程示意图。

与亲锂Li6PS5Cl固体电解质中自扩增的锂枝晶生长不同,锂渗透到疏锂的lifc / liff - c - li3n - bi中间层是一个自限制的激活过程。研究了Li/LiF-C-Li3N-Bi/Li6PS5Cl/LiFC-Li3N-Bi/Li电池在电流密度为0.5 mA cm - 2、容量为0.5 mAh cm - 2时的活化过程,并在工作电极旁边放置Li参比电极。工作电极(WE- re,用红线表示)和对电极(CE- re,用蓝线表示)电势相减后得到的槽电压(V2,用洋红色圆点表示)与测得的槽电压(V1,用黑线表示)吻合较好,说明在配置的三电极槽中准确记录了Li脱镀过程中WE和CE的电势。在具有Li - f - c - li3n -Bi中间层的Li/Li6PS5Cl/Li电池初始镀锂/剥离过程中,由于Bi的锂化作用,前两次锂化过程中WE(图S23d,支持信息)和CE(图S23e,支持信息)的电位均大于0 V (vs Li+/Li RE)。如前所述,在具有LiF-C-Li3N-Bi中间层的Li/Li6PS5Cl/Li电池的镀锂/剥离过程中,Li首先沉积在集电极上,然后渗透到多孔的LiF-C-Li3N-Bi中间层中,逐渐与LiF-C-Li3N-Bi亚层中接触的Bi发生反应,形成Li3Bi,激活周期短。在激活周期中,电极的电位可能高于0.0 V。

随着离子电导率和电子电导率、每次循环镀/剥离锂容量的增加,所需的活化循环次数减少。激活循环后,高于0.0 V的容量远小于镀锂/剥离容量(在1.0 mA cm−2/1.0 mAh cm−2时为2%,见图S7,支持信息)。在形成亲石/疏石Li3Bi-Li3N/LiFC/ liff - c - li3n - bi后,WE(图S23d, Supporting Information)和CE(图S23e, Supporting Information)的电位由于电池阻抗的降低而逐渐降低并趋于对称,这可以从三电极电池循环10次后离子传导电阻的降低中得到证明(图S24, Supporting Information)。添加9.5wt的Li3N对LiF-C-Li3N-Bi层离子电导率的提高。% (1.0×10−5 S cm−1,图S25,支持信息)至30.7 wt.%可以消除激活过程(图5b,c;图S26,支持信息),这也进一步降低了镀锂/剥离过电位。相比之下,在没有LiF-C-Li3N-Bi中间层的Li/Li6PS5Cl/Li电池中,由于Li剥离中形成空隙和Li电镀中部分空隙愈合,观察到锂剥离电位比电镀中大得多、陡得多的不对称现象 (图S27,支持信息)。由于在Li汽提过程中形成的空洞是均匀的. 在接下来的镀锂过程中,这些空隙会逐渐愈合,在重复的剥离/镀锂循环中,空隙会不断增大,导致锂与Li6PS5Cl电解质之间的接触减少(图5d),最终导致Li/Li6PS5Cl/Li电池短路。

相比之下,对于具有LiF-C- li3n - bi中间层的Li/Li6PS5Cl/Li电池,电镀和剥离之间的电位差在循环过程中是高度可逆的(图S23c,支持信息),因为沉积的锂可以可逆地渗透/提取到/从疏锂的LiF-C亚层中,这保证了锂与电解质之间良好的界面接触(图5d),使得Li/Li6PS5Cl/Li电池即使在高电流密度下也能稳定循环。原位形成的MIEC亲锂/疏石Li3BiLi3N/ liff - c/ liff - c - li3n - bi夹层克服了Li枝晶生长和界面电阻高的两个关键挑战,通过(1)通过可逆的Li渗透/萃取防止Li/SSE界面上形成空隙;(2)通过在Cu/interlayer界面而不是SSE表面镀Li来避免SSE的还原;(3)通过强疏锂的lifc亚层抑制不受控制的Li枝晶生长;(4)通过在Cu表面的亲锂亚层上均匀沉积Li和在MIEC LiF-C-Li3N-Bi中间层中可逆渗透/萃取Li来降低过电位。在0.2 mA cm - 2/0.2 mAh cm - 2循环28次后,Li/Li6PS5Cl/CC半电池的临界电流密度从0.4 mA cm – 2显著提高到3.5 mA cm - 2, CE高达99.6%,证明了疏石/亲石MIEC中间层的多功能作用。通过增加Li3N的重量比来提高LiF-C-Li3N-Bi中间层的离子电导率,可以进一步提高Li6PS5Cl的临界电流密度,如对称电池在4.0 mAh cm - 2的高容量下在4.0 mA cm - 2的高电流密度下的短路(图5b)。

此外,在第10次循环时,Li/ lif - c - li3excess - bi /Li6PS5Cl/ lif - c - li3excess - bi /SS电池的镀锂过电位也降至10 mV。这项工作还强调了界面离子电导率对锂枝晶抑制能力的重要性,其对电池性能的影响将在我们的后续工作中进行详细探讨。

锂枝晶抑制的亲石/疏石中间层在固体电解质中是普遍存在的,特别是对于那些与锂不稳定的固体电解质。如图S30(辅助信息)所示,LiF-C-Li3N-Bi夹层还能使Li3PS4-LiI电解质在3.0 mA cm - 2的高电流密度下稳定充电/放电,室温下的高容量为3.0 mAh cm - 2,是我们报道的无亲锂/疏锂夹层Li3PS4-LiI临界电流密度的三倍。此外,life - c - li3n -Bi中的亲石Bi可以被亲石Ag取代。采用Li3PS4-LiI电解液对LiF-C-Li3N-Ag的锂枝晶抑制性能进行了评价。采用与LiF-CLi3N-Bi复合材料相同的方法合成了LiF-C-Li3N-Ag复合材料。如图S31(辅助信息)所示,Li/LiF-C-Li3N-Ag/Li3PS4-LiI/LiF-C-Li3N-Ag/Li对称电池还可以在室温下以2.0 mA cm−2的高电流密度稳定充放电,具有2.0 mAh cm−2的高容量。抑制锂枝晶的有效亲石-疏石中间层不一定是由混合导电的疏石中间层原位形成的人工亲石-疏石夹层对锂枝晶也有抑制作用。人工疏锂/亲锂LiF-C-Li3N/LiSr中间层使Li6PS5Cl电解质在室温下以2.0 mA cm - 2的高电流密度充放电,具有2.0 mAh cm - 2的高容量。

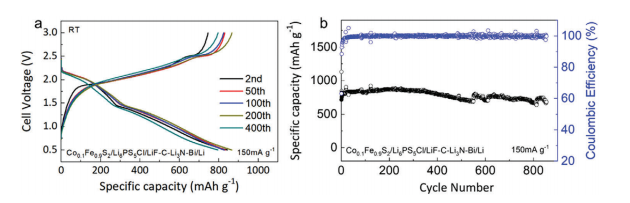

图6。li - c - li3n - bi夹层全固态锂电池性能研究。a)恒流充放电曲线和b)面积容量为1.4 mAh cm−2的Co0.1Fe0.9S2/Li6PS5Cl/LiF-C-Li3N-Bi/Li电池的循环性能(Co0.1Fe0.9S2活性材料的质量载荷为1.6 mg cm−2)。所有试验均在室温下进行,堆压为2.5 MPa.

采用Co0.1Fe0.9S2正极和过量Li负极,研究了Li - c - li3n - bi层对全固态电池电化学性能的影响。由于Co0.1Fe0.9S2与硫化物电解质具有良好的相容性,可以排除正极材料与电解质的副反应对全电池性能的影响。如图6所示,Co0.1Fe0.9S2/Li6PS5Cl/LiF-C-Li3N-Bi/Li电池在150 mA g−1电流密度下的循环寿命长达854次。当使用LiCoO2 (LCO)作为正极材料时,LCO/Li3YCl6/Li6PS5Cl/LiF-C-Li3N-Bi/Li电池也可以稳定循环50次。当增加Li3N在Li3N- bi中间层中的重量比时,LCO/Li3YCl6/Li6PS5Cl/ lif - c - li3过剩- bi /Li电池在正极负载为1.0 mAh cm−2时可以稳定循环100次(图S34,支持信息),证明了LiF-C-Li3N-Bi中间层具有优越的锂枝晶抑制能力。

为了了解Co0.1Fe0.9S2/Li6PS5Cl/LiF-C-Li3N-Bi/Li电池优异循环稳定性的来源,使用三极电池监测了Co0.1Fe0.9S2正极和Li负极的电位以及充放电时的电池电压(图S35, Supporting Information)。Co0.1Fe0.9S2/Li6PS5Cl/Li电池的容量和CE在第二次循环中降低,而Co0.1Fe0.9S2/Li6PS5Cl/LiFC-Li3N-Bi/Li电池的容量和CE在第二次循环中增加(图S35b,辅助信息)。Li/Li6PS5Cl/Li中容量和CE的衰减主要是由于Li6PS5Cl与Li负极之间的不稳定性,从第二循环中Li负极容量的减少可以看出。

Co0.1Fe0.9S2/Li6PS5Cl/LiF-C-Li3N-Bi/Li电池的锂负极在第二次循环中具有非常低的过电位(图S35d,配套信息)。在第一个循环中,Co0.1Fe0.9S2/Li6PS5Cl/LiFC-Li3N-Bi/Li电池的容量低于Co0.1Fe0.9S2/Li6PS5Cl/Li电池,这是由于原始的LiF-C-Li3N-Bi中间层的高阻抗。经过第一次活化过程后,在第二次循环中,Co0.1Fe0.9S2/Li6PS5Cl/LiFC-Li3N-Bi/Li电池比Co0.1Fe0.9S2/Li6PS5Cl/Li电池表现出更强的可逆充放电行为,进一步证明了疏锂/亲锂的LiF-C- li3n / li3c - li3n中间层对引导锂均匀沉积在底部锂下的有效性。与报道的研究相比,我们的工作具有高电流密度和室温下高容量的优点,这是工业应用所需要的。此外,本文所报道的层间设计原理的通用性可以推广到其他固态金属电池。

总结与展望

锂枝晶生长和高界面阻抗是全固态锂电池面临的两个关键挑战。我们通过在Li6PS5Cl电解质和锂负极之间引入混合离子/电子导电(MIEC)疏石层LiF-C-Li3N-Bi来缓解这两个挑战,以避免在Li6PS5Cl电解质表面镀锂。经过几次电镀/剥离循环后,锂侧的疏锂Li - c - li3n - bi中间层部分转化为疏锂/亲锂Li - c/ Li3Bi-Li3N。亲锂的Li3Bi-Li3N层可以实现均匀的锂沉积,而高疏石的多孔LiF-C层由于界面能高,可以在镀锂/剥离过程中实现可逆的锂渗透/提取,而不会形成锂枝晶。所形成的亲锂/疏锂界面使得Li/Li6PS5Cl/Li对称电池能够在3.0 mA cm - 2的高电流密度和3.0 mAh cm - 2的高容量下稳定循环,并且Li/Li6PS5Cl/CC半电池在0.2 mA cm - 2/0.2 mAh cm - 2下达到99.6%的CE。采用Co0.1Fe0.9S2正极材料的全固态锂电池均表现出优异的循环稳定性。这项工作为设计高性能全固态电池提供了一种通用策略。

审核编辑:刘清

-

薄膜锂电池的研究进展2011-03-11 2967

-

苹果的新专利--全固态电池2015-12-23 4593

-

对于锂电池的开发将面临这样的挑战2017-01-17 4573

-

锂电池VS聚合物锂电池,谁才是未来的主角?2018-08-17 7071

-

全固态电池是什么2021-07-12 2554

-

全固态薄膜锂离子电池2009-12-29 678

-

全固态无机薄膜锂电池近期发展动态2011-02-23 930

-

中国科学院李泓:全固态锂电池开发面临四个挑战2017-02-13 5144

-

浅谈全固态锂电池的优势和挑战2019-01-21 11929

-

全固态或固态锂电池是什么,它的潜在优势分析2020-04-03 6479

-

干货:全固态锂电池的分类和应用2020-07-27 7040

-

锂电池安全风险不容忽视 未来要向全固态锂电池过渡2021-02-13 2224

-

全固态锂电池领域的研究及实际应用2022-09-27 3932

-

增强富锂反钙钛矿的水分稳定性实现可持续的全固态锂电池2023-01-16 1347

-

梯度包覆策略助力高性能全固态锂电池2023-01-30 1510

全部0条评论

快来发表一下你的评论吧 !