优可测为3D打印行业助力:重新定义制造业的未来

描述

3D打印又称“增材制造”、“三维打印”、“积层制造”,是快速成型技术的其中一种,是通过逐层打印的方法制造物体的先进技术。随着科技的不断发展和创新,3D打印技术已经成为了现代制造业中的一项重要工具。那么,精密测量技术在3D打印领域充当着一个什么样的角色呢?

一、3D打印的原理

3D打印的原理非常简单,是以数字模型文件为基础,运用粉末状的塑料、非金属或金属等可粘合的材料,通过逐层打印的方法来制造物体。这种逐层打印的方法使得3D打印技术能够实现复杂形状和结构的制造,而传统的制造方法很难达到同样的效果。通过3D打印,我们可以打印出各种各样的产品物体,包括零件、模型、原型、医疗器械、航天结构件等等。这项技术已经在汽车制造、航空航天、生物医学、艺术设计等领域得到了广泛的应用。

二、3D打印技术的发展机遇1、材料创新:随着对材料的不断研发和改进,3D打印技术可以使用的材料种类越来越多。除了传统的塑料、金属和陶瓷材料外,还有生物材料、复合材料等新材料的应用,为各行各业提供了更多的选择。

2、工业制造:

随着技术的不断进步和成本的降低,3D打印技术在工业制造中的应用将会越来越广泛。3D打印技术可以提高生产效率、降低成本,并且能够实现更加复杂的产品设计和制造。

3、生物医疗:

3D打印技术在医疗和健康领域有着广阔的应用前景。通过3D打印技术,医生可以为患者制作个性化的医疗器械、假体以及生物材料等,降低治疗成本、提高治疗效果和患者的生活质量。

个性化定制:

代社会注重个性化和差异化,3D打印技术能够很好地满足个性化定制的需求。无论是个人消费品还是工业产品,3D打印技术可以根据个体的需求进行定制生产,提供更加个性化的产品和服务。三、3D打印领域的精密检测需求

在3D打印之前,需要对原始设计模型的尺寸、三维形貌等进行测量,以便后续核验产品是否符合性能和质量要求。此时可以通过使用光学扫描仪,如3D线激光测量仪AR系列,对模型的三维数据进行测量,以便进行后续3D打印的操作。

在3D打印过程中,有时需实时监测产品尺寸变化和形状偏差,有时还需监测铺料高度和打印平台位移距离等,此时均可将位移传感器如光谱共焦位移传感器AP系列等,集成到3D打印设备中,以便实时获取打印产品的尺寸信息或者原料和平台的位移距离,检测是否发生偏差。若发生偏差,即可及时校准、调整打印参数,确保打印出来的物体尺寸、形貌等参数符合预期目标。在3D打印完成后,需要检测打印产品的尺寸、形状、表面粗糙度、平整度等参数是否达到设计要求与质量要求,此时便可用以压电陶瓷驱动的白光干涉仪,对产品进行表面粗糙度和微观三维形貌进行精密测量,确保产品的质量符合要求。以下是优可测精密测量仪器及传感器在3D打印领域的检测案例。

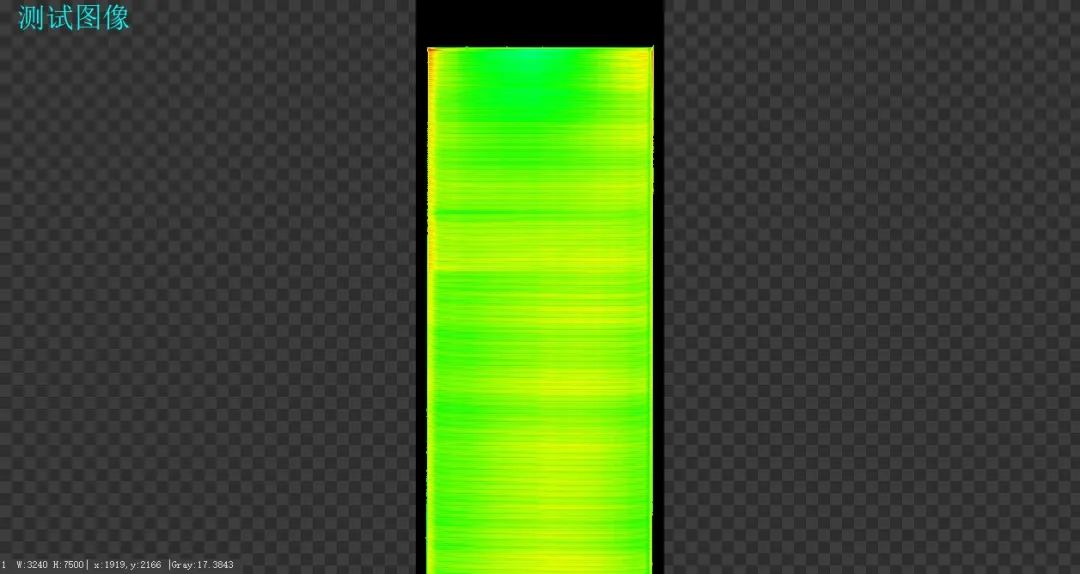

(1)优可测3D线激光测量仪AR-7000系列检测3D打印塑料立方体样件:

因3D打印原理上是通过逐层打印堆积材料来制造物体的,会产生一定的线痕,此产品又对平面度有着具体的要求,因此需要对塑料立方体样件进行线痕的三维形貌分析与平面度的测量。

平面度=154.364μm

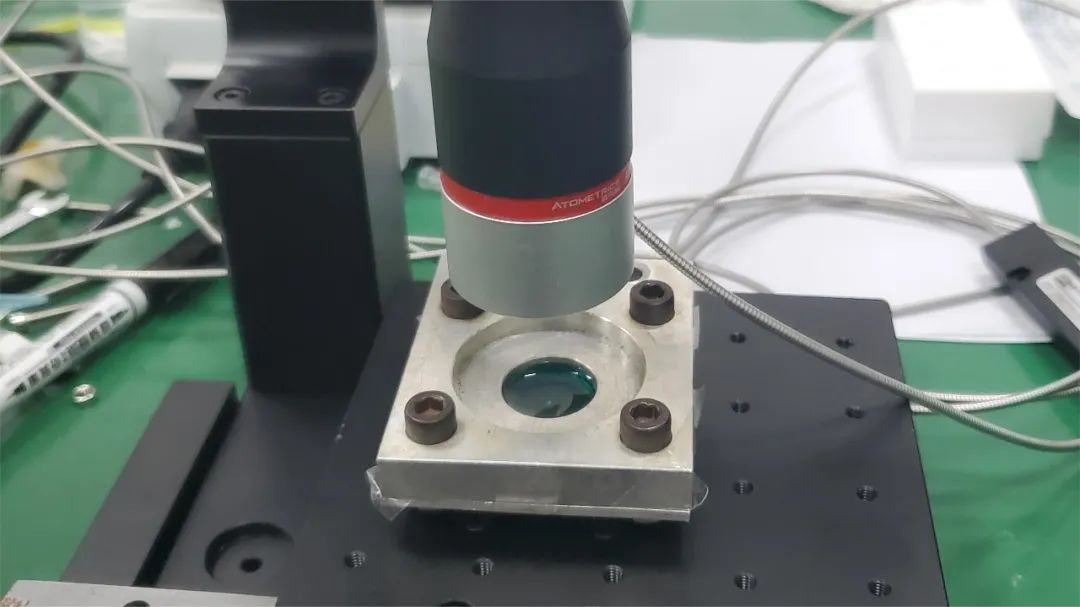

(2)优可测光谱共焦位移传感器AP-5000系列配合液体3D打印机(SLA工艺):

SLA工艺作为高级的增材制造工艺,主要应用于原型设计阶段,为产品研发提供原理验证。液体3D打印过程中需要一层层地铺料,铺完一层用激光去固化光敏铺料,然后继续铺下一层。每一层打印完成后,打印平台会向下移动,为后面的打印腾出空间。

因激光固化对激光照射到物体表面的距离极其敏感,所以打印过程中需要管控每次铺料的高度,此时光谱共焦位移传感器AP系列即可集成到3D打印设备当中,用于监测液体铺料的高度。

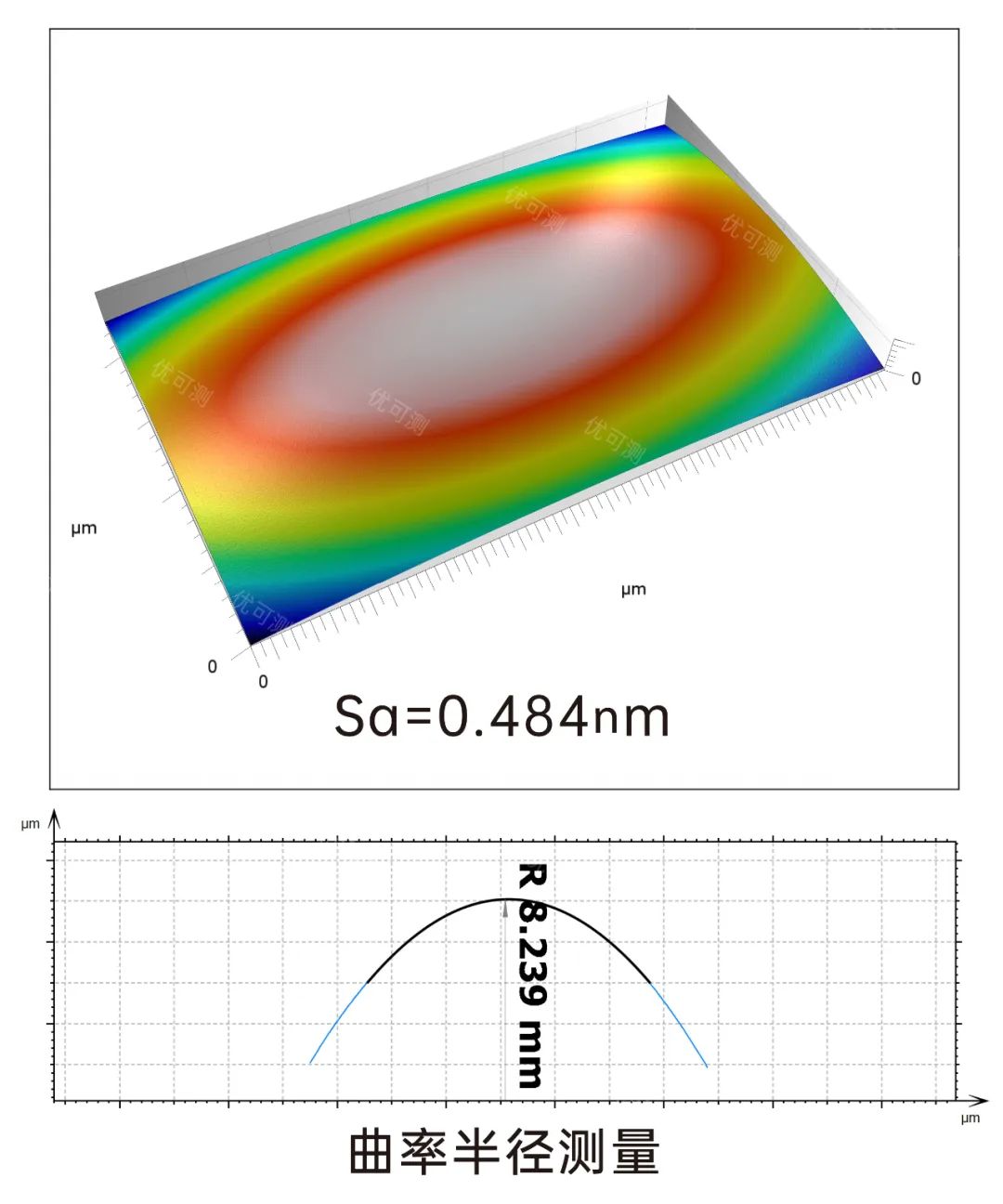

(3)优可测白光干涉仪AM-7000系列检测3D打印非球面透镜:

相对于传统的透镜制造,3D打印技术可以实现复杂形状的设计和制造,这意味着非球面透镜可以更好地满足特定的光学需求。还可以实现个性化定制,可以根据具体需求和要求进行定制制造,而传统的透镜制造则往往需要大批量生产,因此3D打印制造非球面透镜比传统透镜制造具有更大的灵活性和高效性。

3D打印非球面透镜表面粗糙度和曲率半径测量

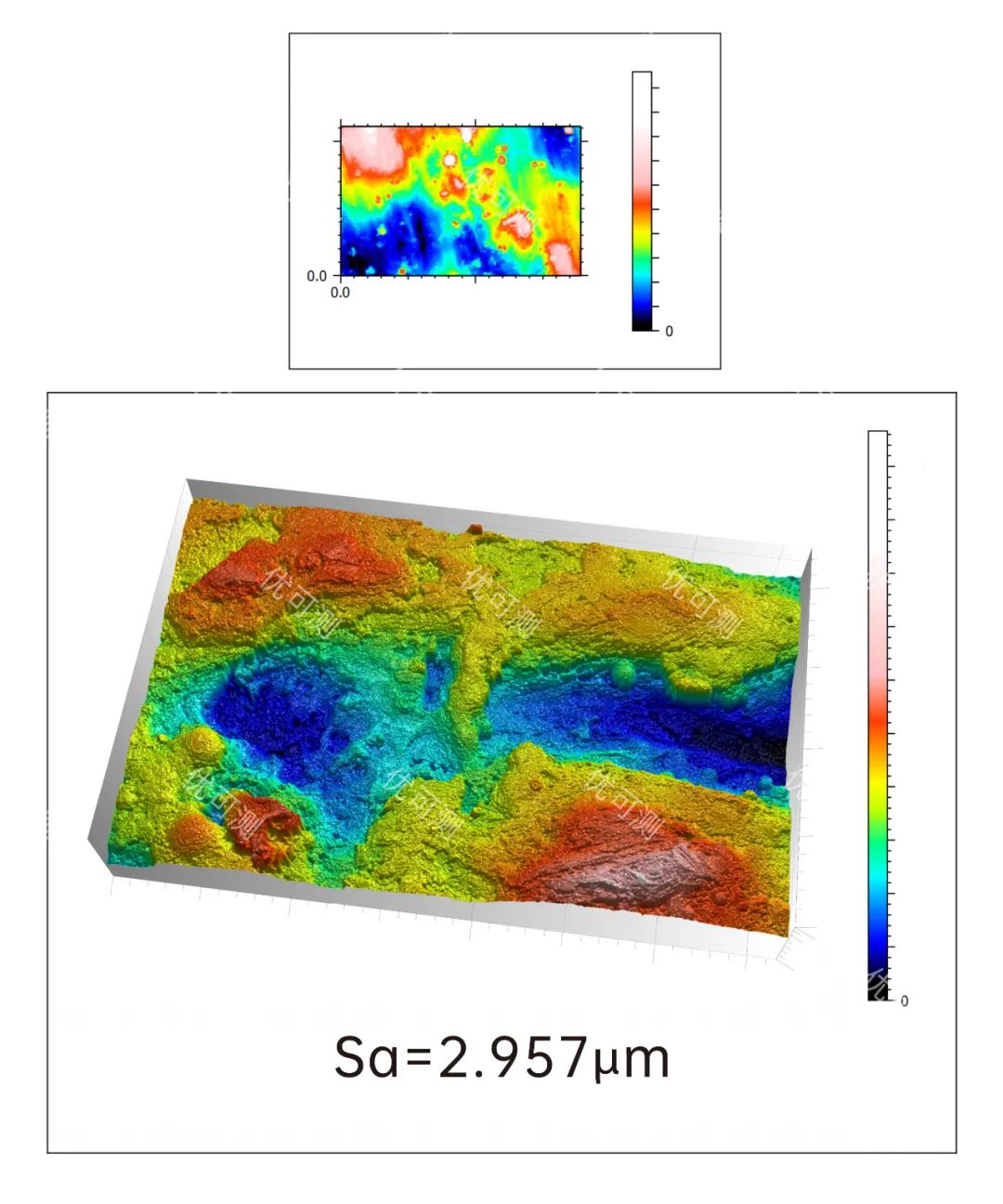

(4)优可测白光干涉仪AM-7000系列检测3D打印金属样件:

3D打印金属样件的表面粗糙度测量优可测白光干涉仪AM-7000系列精度达亚纳米级。最高RMS重复性可达0.002nm,搭配大量程压电陶瓷器件,最高扫描速度400μm/秒。3200Hz加以业内首创SST+GAT算法,可瞬间完成最高500万点云采集。白光干涉仪基于白光干涉原理,通过光干涉相位计量,任意放大倍率下均可获得小于1nm的检测精度。涵盖市场上通用的国际标准测量工具,高效率轻松分析3D数据,从容应对各行各业的应用。

-

智能制造是制造业未来主攻方向2015-11-17 8823

-

3D打印在消费和电子产品行业的应用2017-06-12 6093

-

3D打印技术是怎么推动制造业的2018-08-11 2388

-

激光微加工中3d打印行业的知名厂家的资料2019-03-01 2459

-

3D打印行业指数,情绪指数是功能强大且广泛使用的宏观经济工具2018-08-20 908

-

我国3D打印材料产业未来发展分析2019-05-10 3421

-

3D打印能否颠覆现有的制造业,它会有什么短板吗2020-03-31 3476

-

3D打印对于制造业有什么意义?2020-07-28 5438

-

与传统制造业相比,3D打印技术有什么优势?2020-08-14 5096

-

3D打印与传统制造业的区别分析2020-12-01 7492

-

3D打印与传统制造业的区别在哪?2020-11-04 9632

-

政策助推3D打印行业市场规模发展,全球3D打印材料市场规模逐年上升2021-01-12 3947

-

3D打印:重新定义制造业的未来2023-11-17 1197

-

3D打印在制造业中的应用2024-12-25 1383

-

如何看待2025年金属3D打印行业的趋势与挑战?2025-03-14 1311

全部0条评论

快来发表一下你的评论吧 !