是否可以通过在伺服控制之外增加控制回路来提高性能呢?

描述

许多运动控制应用中需要高精度的轨迹和位置控制以及尽量短的整定周期,然而现实中即使选择最先进的伺服系统以及最完满的PID伺服参数,最终的运动效果往往也难以达到理想状态。

那我们是否可以通过在伺服控制之外增加控制回路来提高性能呢?

现代伺服的三环介绍

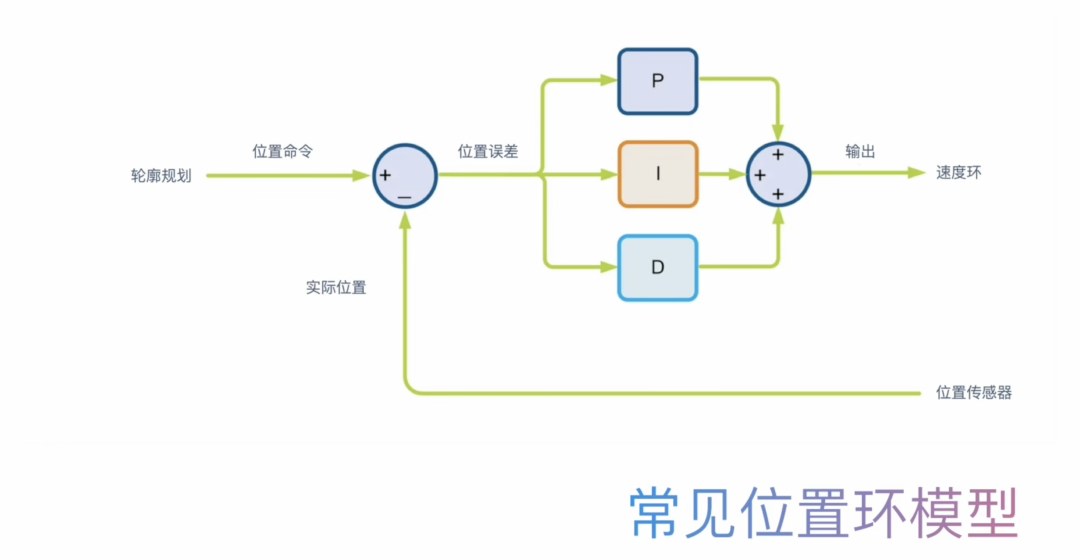

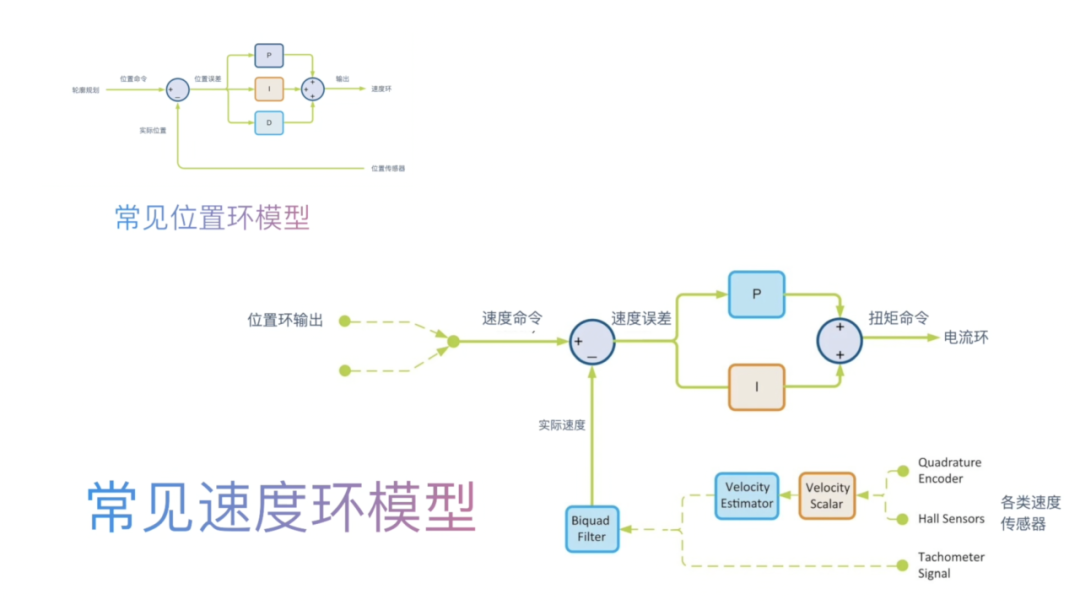

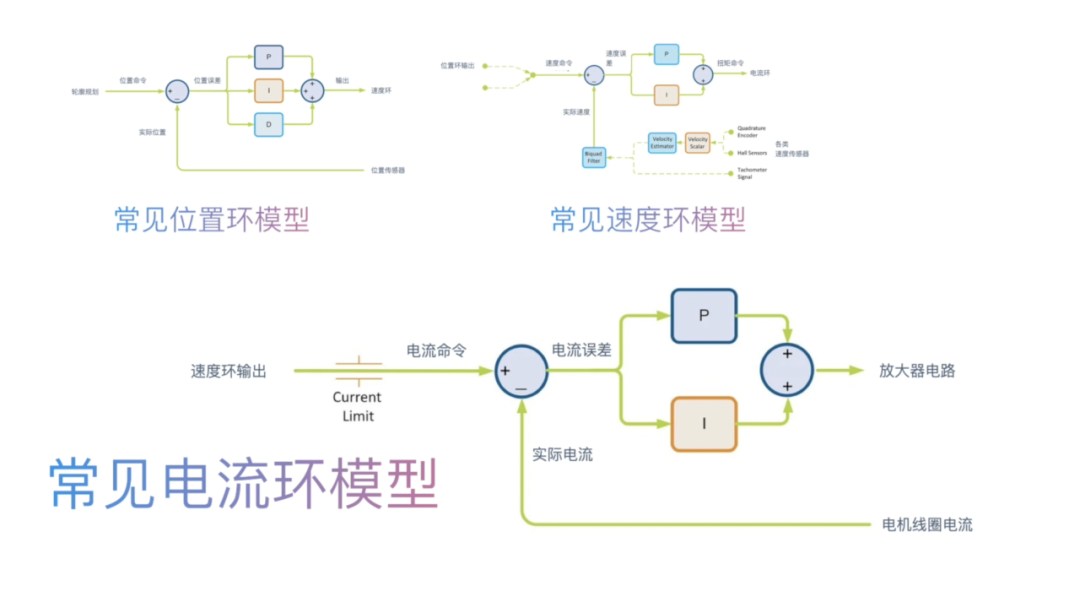

理解前馈需要从伺服的控制回路开始,常见伺服系统都有三环控制设计,以实现对伺服电机精确的位置、速度和电流的控制。

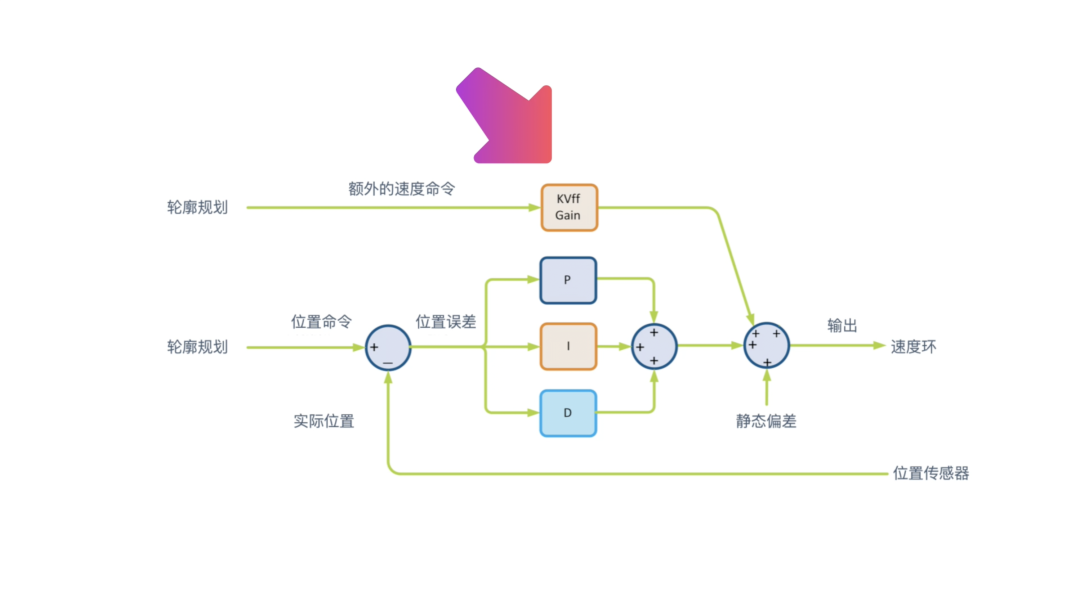

这里展示了常见位置环模型,通过位置传感器获得的实际位置信号和位置命令得出位置误差,经过PID运算之后获得输出值,一般位置环的输出值会作为下一个环,也就是速度环的输入。

我们再看速度环模型,位置环的输出实际是速度命令,与通过各种类型的速度传感器获得实际速度相减得出速度误差,进行PI运算之后得到输出,即扭矩命令,也就是电流环的输入端。电流环原理和另外两个环的原理类似。

假设我们此时转动电机,尽管对PID参数进行了大量微调,我们发现 还是无法实现想要的负载运动轨迹。在加速阶段似乎总是存在滞后,而在减速阶段似乎总是出现超调。

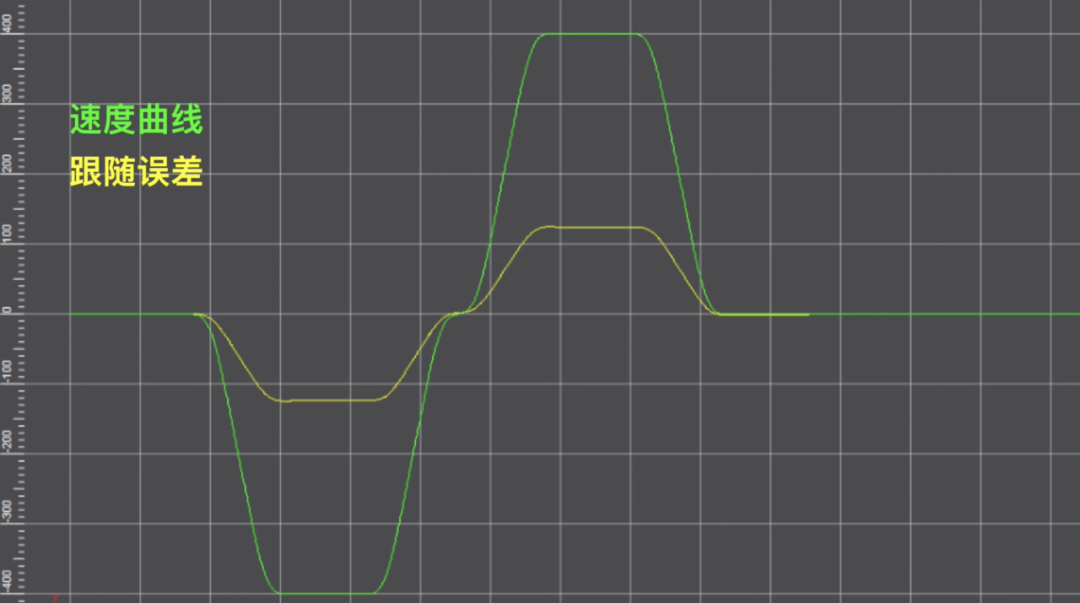

我们从示波器中获得轴的速度曲线和跟随误差曲线。过大的跟随误差对于用户来说运动轨迹没有达到设计需求,或者更严重的跟随误差会带来运动轴的过冲,引起报警或带来安全隐患。

原因之一就是,如之前的介绍,PID控制回路要输出任何内容,就必须一直有一个误差可供计算。

另一个原因是现实情况下,PID控制的目标需要再达到高精度和减少震荡之间取得平衡,并适合各种轨迹和各种负载,PID增益代表了这些不同目标之间的折衷。

前馈功能的原理

如果有某种方法可以为运动控制器提供更多信息,也许我们可以减轻PID环路的负担,同时仍然减少位置误差 — — 这就是前馈。

前馈控制是以不变性原理为理论基础的一种控制方法,在原理上完全不同于伺服PID控制系统,通过简单地将前馈数值添加到 PID 位置环输出中来引入前馈,从而修改电流环或速度环命令,以此补偿扰动对被控变量的影响。这个改变不受实际系统中测量的任何内容(例如编码器位置)的影响。

前馈位于伺服环之外,至于该如何设定这来自于算法的设计,即系统如何对所需运动曲线或其他因素的变化做出反应。

前馈对运动模型的预测越好,伺服反馈环路必须执行的操作就越少,机器性能就越准确、响应越灵敏。

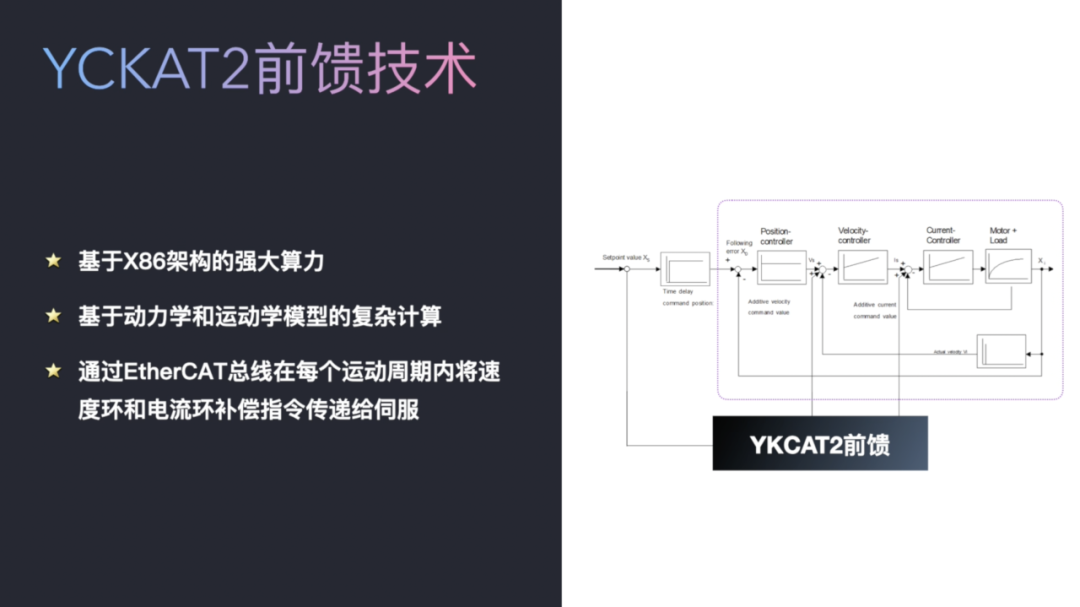

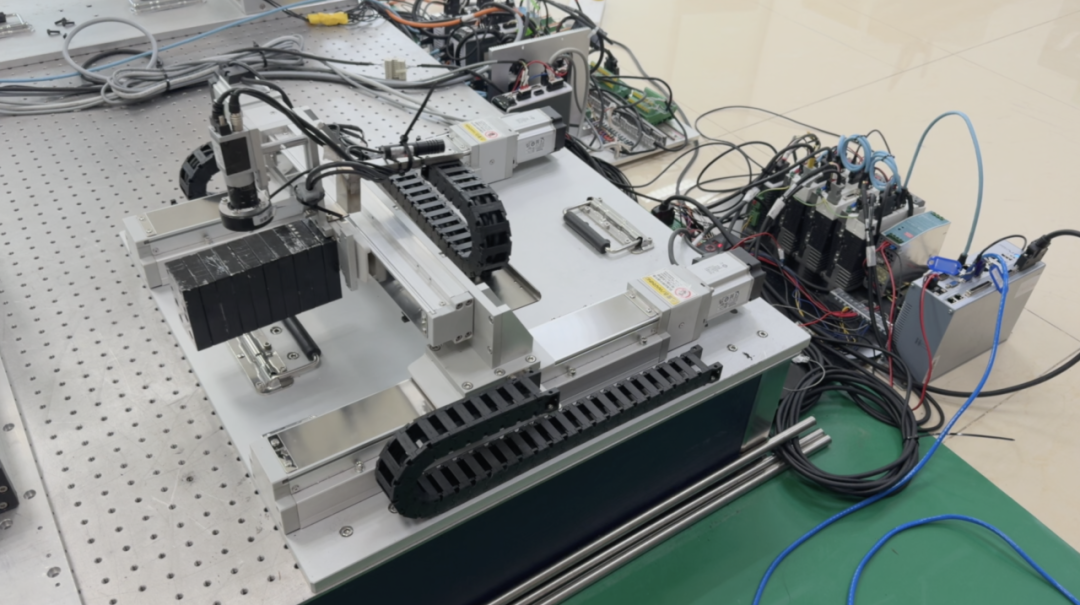

ProCon高阶前馈功能

YKCAT2前馈技术基于40年历史的德国CNC算法库。通过设定轴的动力学参数、用户选择的运动学模型以及X86的强大算力,获得精确的运动预测模型补偿扰动对轴的影响,并通过EtherCAT总线 将计算结果传递给伺服的电流环和速度环偏移接口,最终达到最佳的运动控制效果。

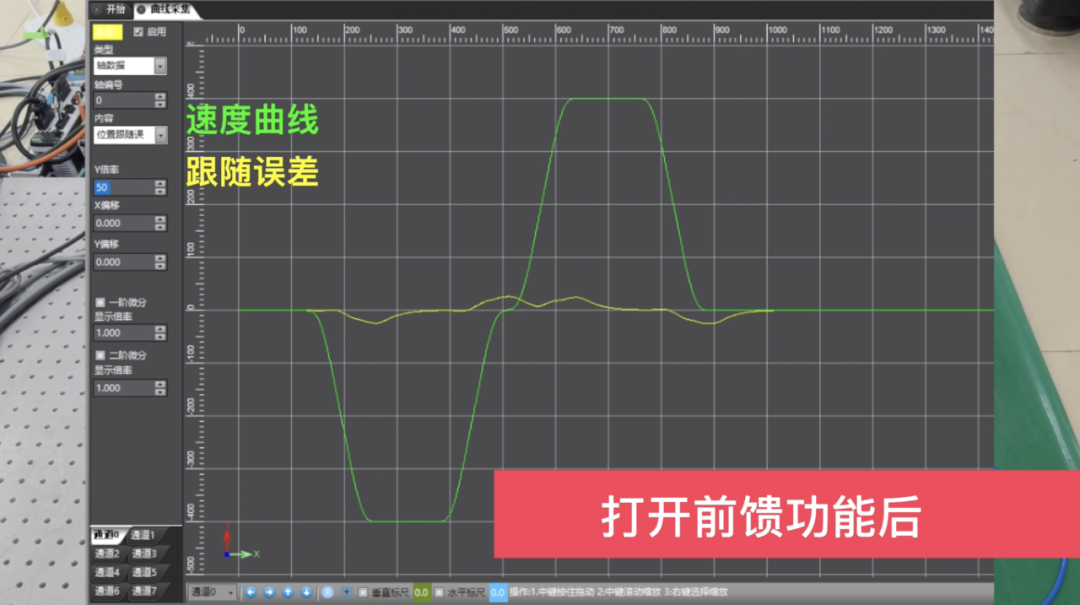

我们打开YKCAT2前馈功能,再次运动。跟随误差被有效地降低了,显著提高了电机的跟随性能。

以下我们展示两种,相对能直接看到前馈功能意义的运动控制应用。

应用一:提升轨迹精度

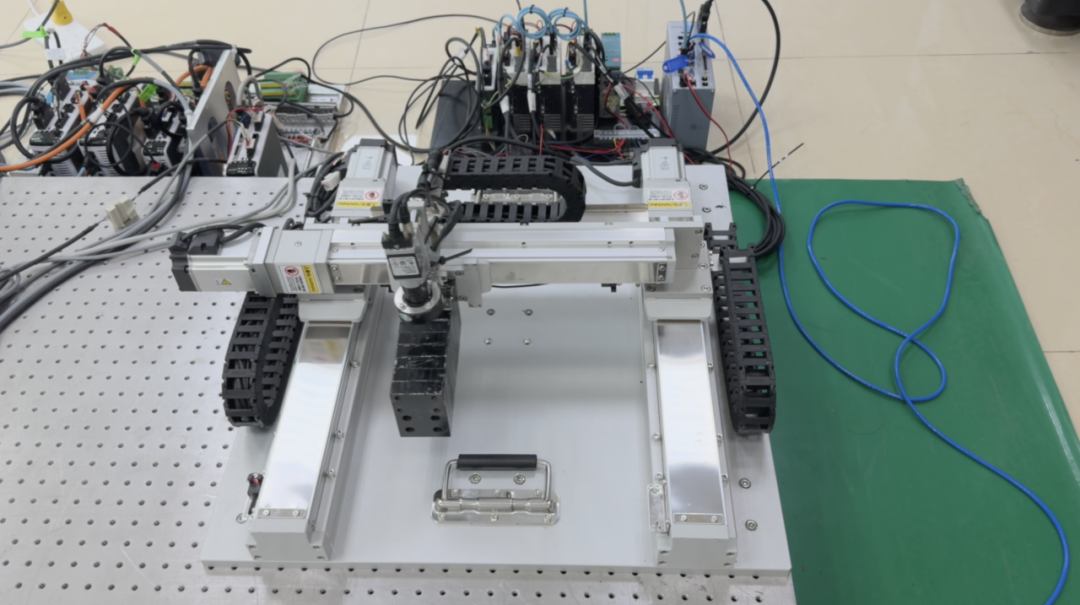

减少跟随误差最直接的价值,是提高轨迹运动的控制精度。我们使用这个平台运行类似手机中框的图形。

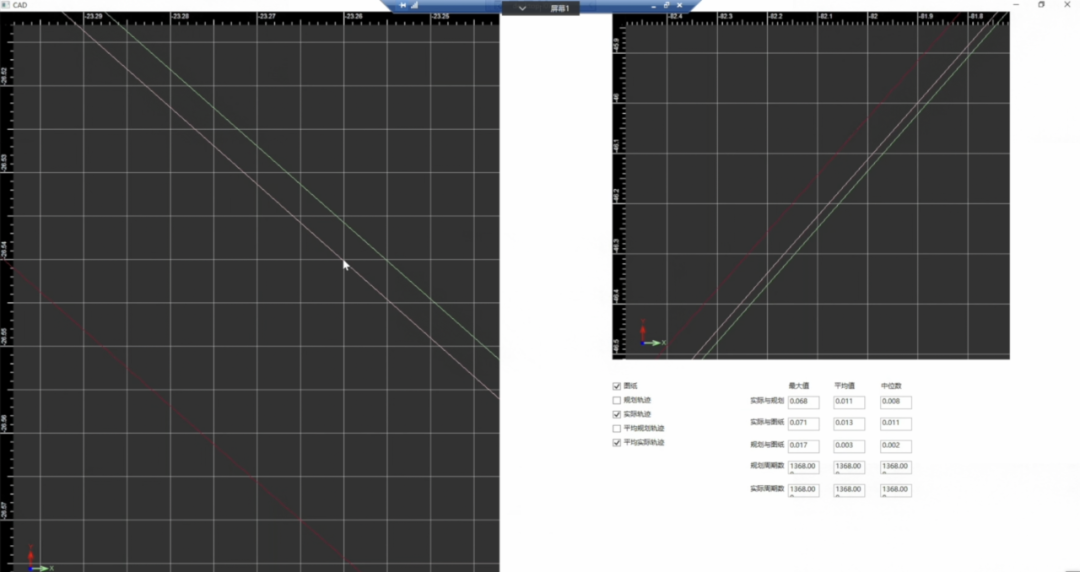

开启前馈功能前后分别运行一次图形,通过示波器显示出三条曲线:放大之后可以清晰看到,相同的运动速度下,粉色曲线更靠近绿色的CAD图纸轨迹。

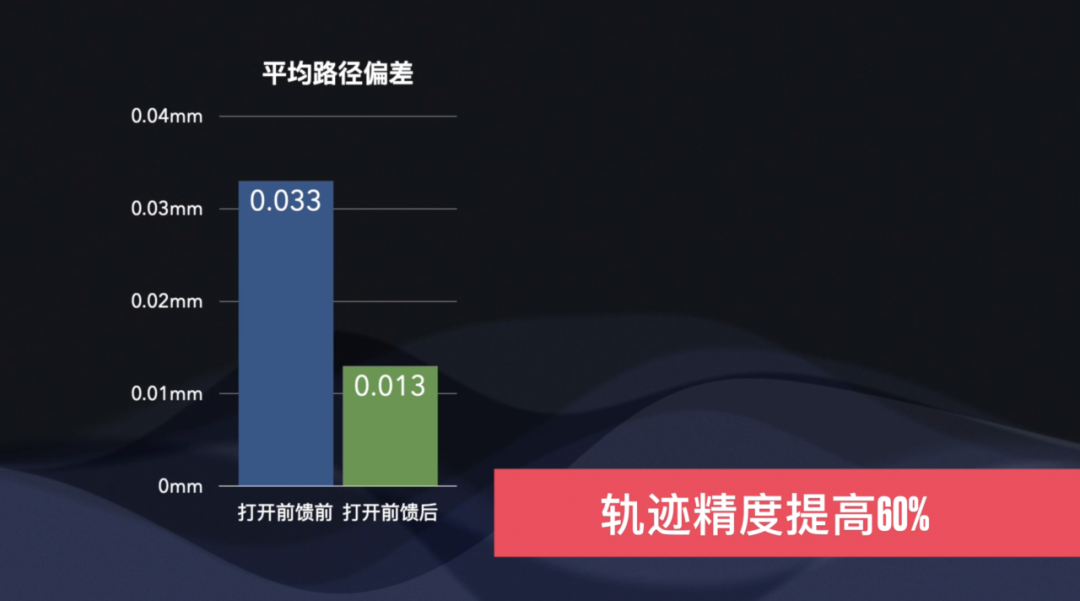

数据结果表明:开启前馈功能后,在相同的运动速度下,路径的平均偏差由0.033mm降到0.013mm,轨迹精度提高了60%。

应用二:缩短整定时间

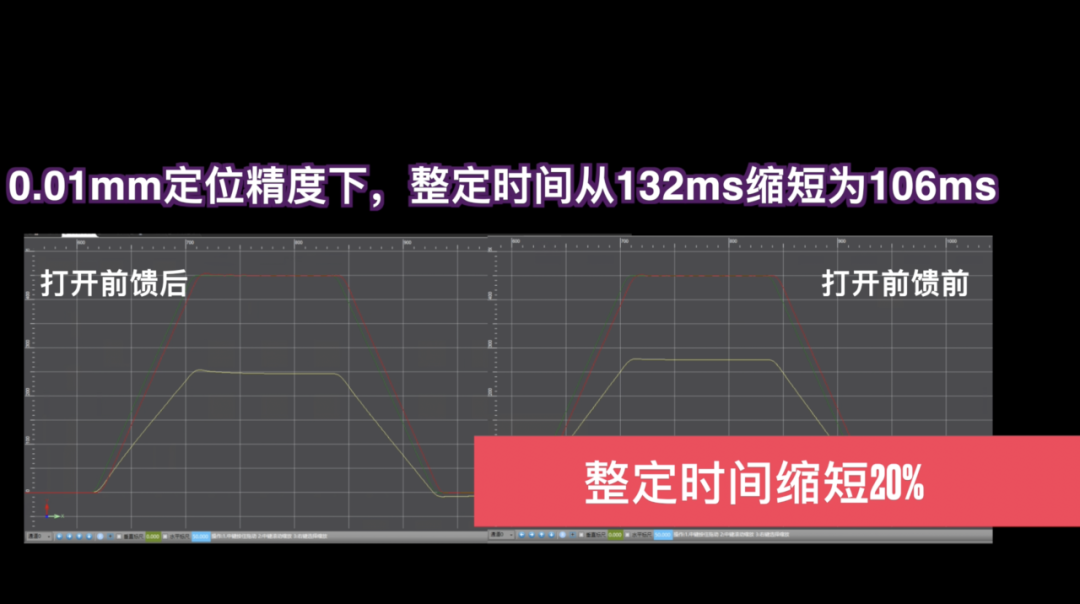

在高性能点位控制的场景,缩短关键轴的整定时间是核心需求,特别是短距离高加减速的场景。前馈功能针对用户的具体运动模型,提高了轴的跟随性能,因此可以缩短关键轴的整定时间。

在0.01mm的定位精度下,未开启前馈的实际运动时间为454ms、整定时间132ms,开启前馈后的运动时间为428ms、整定时间106ms。前馈功能使轴的整定时间缩短约20%。

前馈技术的拓展

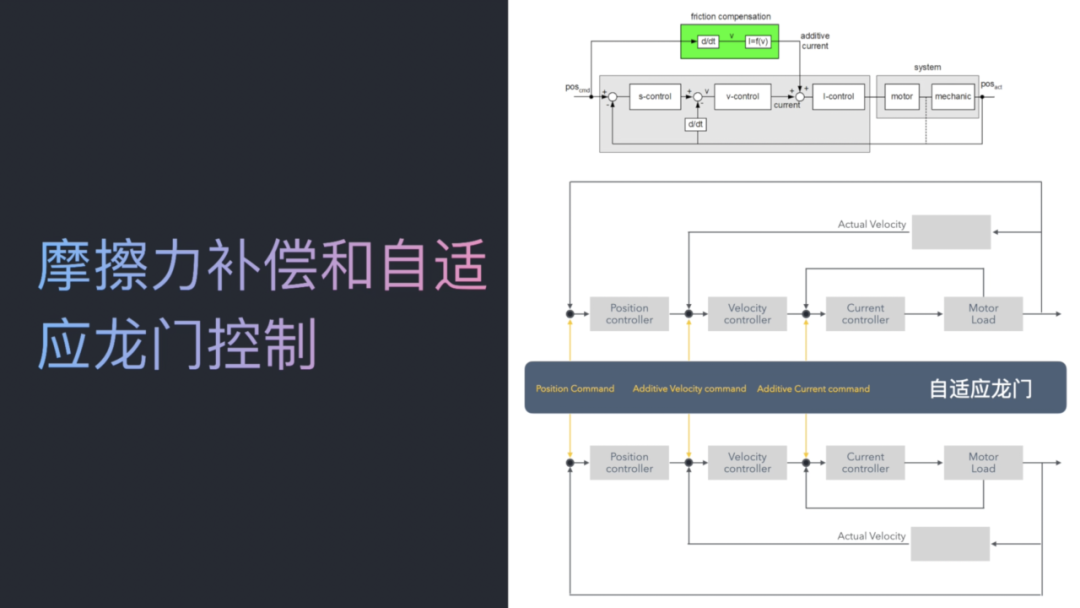

我们知道,轴在克服静摩擦力时会导致机构振动,而动摩擦力会影响力矩输出的稳定。

完全基于反馈控制的龙门控制难以实现高动态的同步性能。

审核编辑:刘清

-

基于DSP与FPGA异构架构的高性能伺服控制系统设计2025-12-04 360

-

伺服控制系统的主回路的构成2024-06-14 1712

-

我们该如何选择伺服电机的控制方式呢?2023-12-20 2400

-

高性能运动控制的现代伺服技术2023-08-01 462

-

伺服控制芯片TMC4671性能概述2023-07-06 2168

-

怎样通过PLC来控制伺服系统2023-02-13 9227

-

先楫高性能MCU在多轴伺服控制的应用2022-12-05 2352

-

如何实现PMSM高性能控制2021-08-27 1197

-

ADMC300:基于高性能DSP的伺服电机控制器数据表2021-04-19 833

-

看完秒懂,高性能数字电源技术与实现技巧2020-07-02 12783

-

伺服电机三环控制原理及系统调节影响控制的因素2017-08-31 16827

-

伺服电机三环控制原理与MES-100控制方式2017-08-13 5879

-

伺服电机三环控制系统调节方法2017-07-28 3694

-

基于矢量控制的高性能交流电机速度伺服控制器的FPGA实现2016-04-26 607

全部0条评论

快来发表一下你的评论吧 !