汽车电气接线盒的过载设计和验证方法浅析

描述

汽车电气接线盒是电源分配的关键部件,其设计的可靠性直接关系到汽车的安全性。电气接线盒设计之后的验证有很多项目,其中的过电流试验主要验证回路的承载能力。本文主要讨论电气接线盒过电流的验证方法。

随着汽车的竞争越来越激烈,汽车的配置越来越高,汽车上电子产品的应用也越来越多,汽车电路系统变得越来越复杂。汽车电气接线盒作为电源分配和电路保护的关键部件,内部电路设计的难度也越来越大。很多电机类或者灯的负载,在正常启动工作的时候,存在冲击电流,冲击电流会高于电路的额定值,因此,除了要承载正常的额定电流之外,还要能够承担一定的冲击,也就是抗过载电流的能力。

过载主要发生在电路中的设备出现故障的时候,或者负载的工作特性存在瞬间的浪涌电流,超过了导线、设备规定的额定工作电流值,长期过载会导致设备或者导线发热,导线绝缘层融化,最终导致烧车。

电气接线盒中的元器件

汽车电气接线盒内部包含的元器件主要包括继电器、熔断丝、PCB板、汇流条、端子、外围接口、正极螺栓、熔断丝安装螺栓、壳体等。其中继电器、熔断丝、PCB板、端子、汇流条是组成电气回路的主要部件,电气回路中的每个元器件在设计时均要考虑到过载的情况。

►继电器

继电器主要用于驱动较大电流的负载,比如风扇等。其控制回路电流较小,一般是在100~200 mA之间,触点回路会承载较大的电流,一般与熔断丝串联形成对回路导线的保护。继电器的应用,根据具体负载进行分析,如果是电机类负载,就需要具备除了可以承载额定稳态的工作电流之外,还有承受过载电流的能力。表1为某款继电器的规格书的部分内容,触点的参数中就包括了抗冲击电流的能力。在电动机负载的条件下,AgsnO2、AgsnO2、ln2O3都能达到较高的电寿命的要求,但是AgSnO2ln2O3有较高的接触电阻,同时因为In材料比较贵,所以在电动机负载的条件下,推荐使用AgSnO2继电器触点材料。此数值是继电器厂家根据负载的波形,用试验的方法测试出来的能力,这与工作的频次、环境温度等均有关联,在选型的时候,可以将负载波形、工作形式、应用环境等因素与供应商交流,选择适合的继电器。

►熔断丝

熔断丝是对电流比较敏感的元器件,有意设计在整条电气回路的最薄弱的环节。当电气回路的负载为灯负载或者电机类负载时,负载的工作电流存在一定的冲击性,但是熔断丝不能因为负载的固有冲击特性而熔断,因此,熔断丝要具备一定的承受过载能力,而在短路的时候,又要保证在一定的时间内熔断,以保护导线不受损害。熔断丝的时间一电流特性曲线代表了熔断丝对过载的响应程度。以力特熔断丝手册上的内容为例,如图1所示,对于30A的过载电流,MINI型额定电流为10A的熔断丝在0.2s熔断,而额定电流为15A的熔断丝在0.7s熔断。相同类型的熔断丝,额定电流值越大,抗过载的能力越强。而不同类型的熔断丝,相同的额定电流值,能够承受过载的能力也不同。如图2所示,同为30 A的熔断丝,承受过载的能力MAXI比MINI的强。

►端子

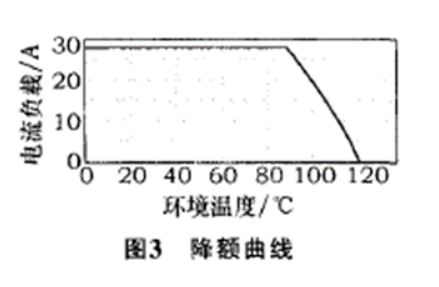

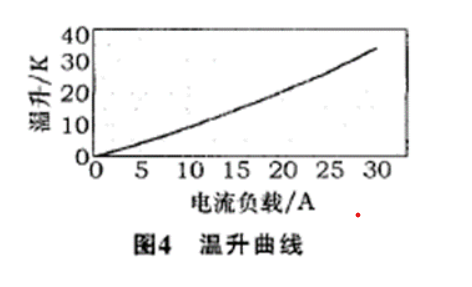

端子是电气回路连接的一个重要环节,端子规格书中一般会有降额曲线(用于描述端子载流能力与环境温度的关系)以及温升曲线(用于描述端子承载电流与发热量的关系)。图3和图4分别为某厂家的6.3片宽的FASTON型的端子降额曲线和温升曲线。压接的是3 mm2导线,端子载流能力与环境温度、压接导线的线径有关,端子会随着温度的提高,达到一定的限制后,载流能力明显下降。这里需要注意的是,一般只有母端的端子才具备这种特性曲线,因为母端端子具备弹性的结构,而弹性结构的压紧力受温度的影响,接触面积有所变化,所以载流能力也就随之变化。负责信号传递或者转接回路的端子不需要考虑过载的工况。与熔断丝匹配的端子,在选型的时候,需要把回路承受过载能力的范围一并考虑进去。比如10A的MINI熔断丝,匹配2.8片宽的BOX型端子,在端子规格书中可查询到最大承受电流为30 A,当回路通11A电流1h,或者通13.5 A电流和20 A电流直至熔断丝熔断的时候,端子符合要求。见图3。

►汇流条

汇流条主要承载大电流,一般用于将正极电源进来的电流引到其它继电器的30针脚以及分配常电的熔断丝上。载流能力与环境温度、温升、厚度、宽度等参数有关,这里不详细介绍。汇流条在设计的时候,根据汽车电气接线盒兼容的负载进行计算设计,并预留一定的余量。见图4。

►PCB

PCB是汽车电气接线盒内部承载电流的主要载体(如果是PCB式电气接线盒),其长度对于载流能力的影响可忽略不计,而覆铜的厚度以及回路的宽度决定了承载的能力。铜箔厚度是一定的,一般情况下105μm或者140μm,所以宽度是决定承载能力的关键因素,但是PCB的面积受到限制,每条回路的宽度需要根据实际负载的额定电流来设计,但是还要具备承受一定的过载的能力。因此,过电流的测试对验证回路的性能是非常关键的。如果是直插式电气接线盒,那么回路的承载能力主要由端子和导线来决定。

电气接线盒总成抗过载能力验证

以PCB式电气接线盒为例,分析过电流试验的验证工作。过电流试验验证的目的是电路中出现过载电流的时候,电气接线盒的抗过载能力。但是由于回路中熔断丝存在熔断特性,所以只要验证熔断丝熔断之前,电气接线盒能够保持完好即可,因此选择带熔断丝的回路,其它信号转接以及控制回路不做测试。

首先,将装配好的电气接线盒放在能显示数值的专门做过电流的试验台上。对装配好的电气接线盒(含熔断丝和继电器)选择测试的回路(每次只测试一条回路),长时间工作的回路必须测试,短时间工作的回路根据具体情况决定,不强制要求做。试验后,不得出现对连接器、端子、电线、PCB等造成损坏,比如变形、变色、熔化等,电气接线盒不应该出现融化的现象。

按照熔断丝的类型,主要有3种加载方式。

►片式熔断丝

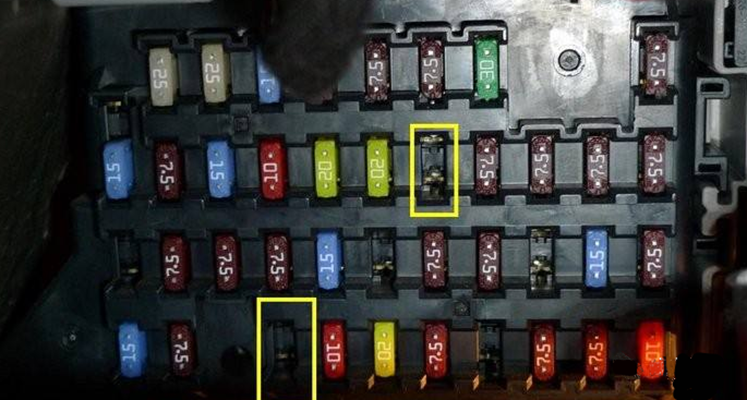

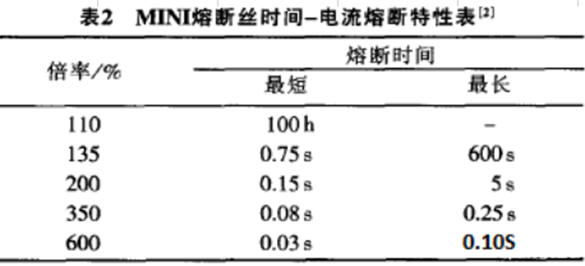

片式熔断丝加载2倍电流直至熔断、加载1.35倍电流直至熔断、加载1.1倍电流60 min。这里的片式熔断丝主要包括MINI、 MAXI、ATO等。表2为MINI熔断丝时间一电流熔断特性表。通1.1倍电流60 min,熔断丝是不会熔断的,这对回路承受低过载的能力提出了比较苛刻的要求,所以在回路设计的时候,要考虑与熔断丝的匹配关系。如果在此期间出现了熔断丝熔断的情况,那么可以更换熔断丝后继续进行验证。而当通1.35倍电流的时候,最长的熔断时间为10 min,通2倍电流的时候,最长熔断时间为5s。这里模拟的是当出现过载情况下,熔断丝熔断之前,电气接线盒内部回路的承载能力,见表2。

►箱式慢熔

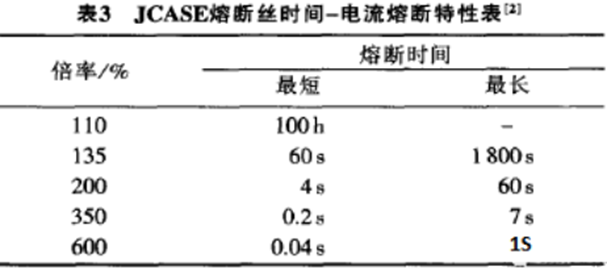

箱式慢熔熔断丝加载1.35倍电流直至熔断、加载2倍电流直至熔断。这里的慢熔熔断丝主要包括JCASE等。以JCASE熔断丝为例,额定电流范围一般从20~60 A,电气接线盒要保证在通1.35倍电流时,30 min之内不会烧蚀;通2倍电流时,1 min之内不会烧蚀,见表3。

►平板式慢熔

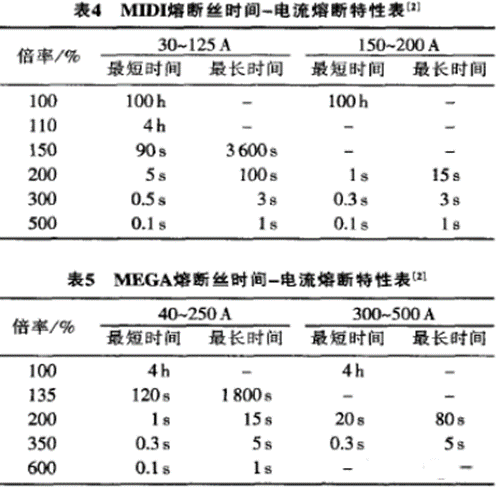

平板式慢熔熔断丝加载2倍电流直至熔断。平板式熔断丝一般包括MIDI和MEGA两类。主要用于较大电流的负载,额定电流值都在150 A以上,比如发电机、起动机等。MIDI和MEGA熔断丝仅用于短路的保护,对低过载工况不敏感,不适用于低过载工况的保护,因此只做2倍电流的过载试验。MIDI熔断丝30~125 A范围内的熔断特性与150~200A的熔断特性有所差异,见表4。而MEGA熔断丝40~250A范围内的熔断特性与300~500 A范围内熔断特性也有所差异,见表5。

电气接线盒过电流试验项目要求

关于电气接线盒过电流试验项目的要求,各大主机厂均有所不同。有的是针对熔断丝类型的不同,细化出不同的加载方式。有的则是统一要求通1.35倍额定电流或者2倍额定电流,不区分熔断丝类型,直至熔断丝熔断。这取决于对电路设计的目标制定,如果侧重电路对于低过载的承受能力,PCB板的布线会占用更多的空间,或者增加铜条来增强回路的承载能力,这样势必造成电气接线盒成本的上升以及设计难度的增加。

审核编辑:刘清

-

TE Connectivity 预装接线盒技术解析与应用指南2025-11-02 794

-

防水接线盒:接线理线的守护者,桥接安全的使者2024-12-12 1400

-

光伏接线盒材料分析2023-11-02 481

-

QC/T 707-2004车用中央电气接线盒技术条件2023-03-16 561

-

电动汽车中具有电压和电流同步功能的智能接线盒2022-10-28 588

-

简化您的EV接线盒设计2022-08-10 2320

-

分线盒和接线盒的区别2021-10-07 12870

-

汽车衡中的免接线盒数字称重传感器2021-08-29 2951

-

防爆接线盒的工作原理是什么?2019-10-25 1804

-

光伏接线盒相关知识详述2017-10-23 2225

-

labview DAQ采集14组数据,一个接线盒8个通道可以采集,第二个接线盒6个通道数据采集不到。2017-01-06 4462

-

10TE Connectivity超薄接线盒组件2016-12-25 842

-

传统86型塑料接线盒与专利接线盒“墙体预埋管用接线盒”的预埋2009-02-06 2889

全部0条评论

快来发表一下你的评论吧 !