飞机液压系统建模与仿真案例研究

描述

引言

液压系统由于具备功率重量比大、体积小、频响高,压力、流量可控性好,可柔性传送动力等优点而广泛应用于航空、航天、汽车、船舶和工程机械等多个领域。飞机液压系统是为飞机起飞、操纵、起落架收放和刹车等提供能源的关键系统,要求在整个飞行过程中可以连续可靠地运行。作为大型设备的重要组成部分,在军民两大领域,液压装置均起着不可替代的作用,而其运行状态健康与否直接影响到整台设备能否正常工作。故本文依据飞机液压系统基本框架,针对液压各部件数学模型建立了液压系统正常工作模型,利用AMESim仿真软件对液压系统飞行时起飞阶段的正常工作情况进行了仿真分析。

1 飞机液压系统数学模型

液压系统是由液压元件连接而成的,液压系统的模型也由液压元件的模型组成。以液压元件模型为基本模块(子模型),模块间数据传递是以信号或功率键的连接方式完成的。针对功率的传递,通过功率键进行双向数据传递,采取的是功率流的方法,从而使元件连接可读性强;针对控制信号连接,采用的是信号流的方法实现单向传递,也可将两类信号结合在一起,通过端口进行元件之间数据的传递[1]。这样端口不仅传递功率信号,也传递控制及其他数据信号,这种端口定义为多端口,AMESim即采用此种方法[2]。

在软件中基本建模模块的单位为液压元件的模型,其模型直接用数学方程表达。软件通过元件模型间连接的拓扑关系,以元件的数学模型为基础,通过一定的算法自动建立其液压系统数学模型,从而完成正确求解[3]。液压系统元件数学模型及相关参数设置如下。

1.1

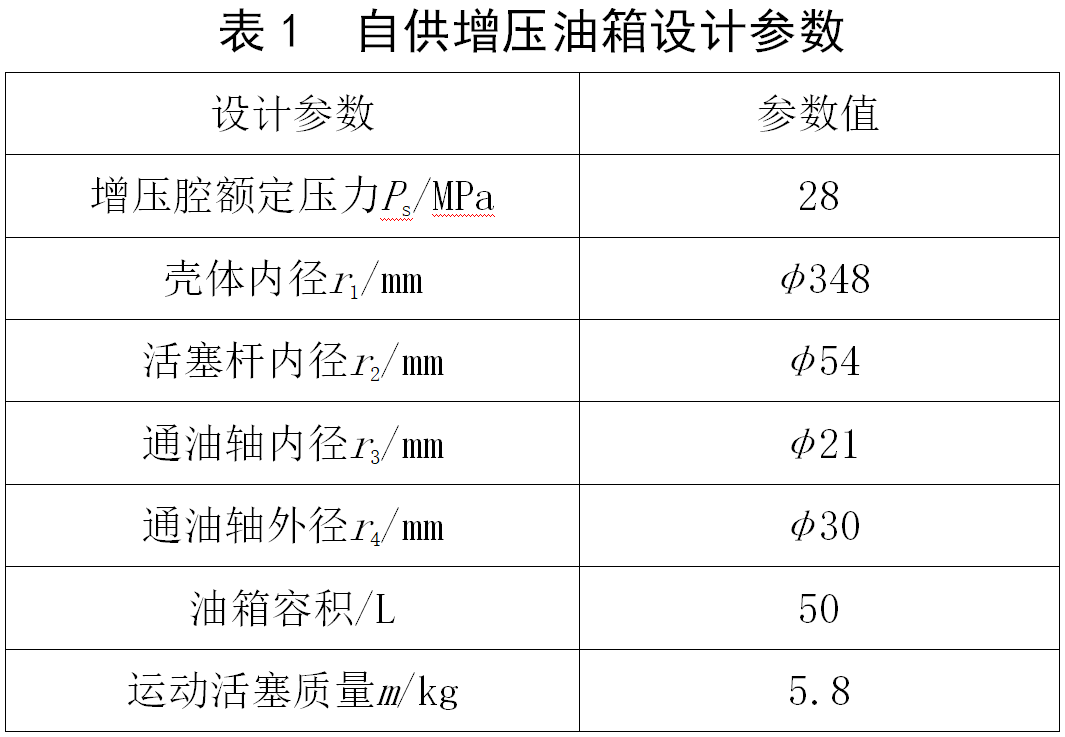

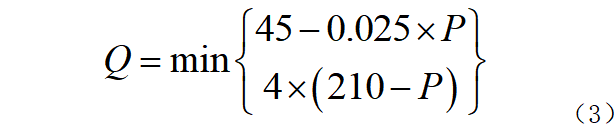

自供增压油箱数学模型

选用密闭式自供增压液压油箱,液压泵启动时,油箱内的增压压力为增压蓄压器提供的压力。液压泵一开始供压,其中一部分油液就供入油箱增压系统,压力油进入液压油箱。油箱中包含有增压腔及储油腔,两腔之间通过结构完全隔离。工作中,利用活塞两端建立的力平衡过程为储油腔提供增压压力。当液压泵运转时,高压油便经过油箱的增压管流进增压腔,通过增压压力的作用,油箱的活塞逐渐向储油腔内移动,从而完成活塞对储油腔的增压过程[4]。对油箱增压情况进行静态计算,以确定油箱增压的设计能力。自供增压型油箱设计参数如表1所示。

根据上述几何参数和系统压力值,结合静态计算公式(1)得到自供增压油箱的增压压力为:

式中:PS为增压腔额定压力;S2为增压腔面积;S1为储油腔面积;f为摩擦力;r1为壳体内径;r2为活塞杆内径;r3为通油轴内径;r4为通油轴外径。

最终确定油箱增压压力为(0.45±0.03)MPa。

1.2

轴向柱塞泵数学模型

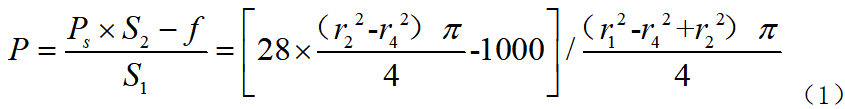

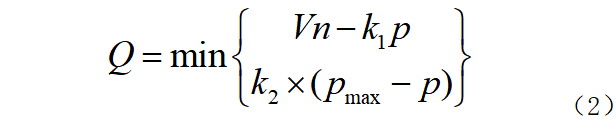

本文采用的柱塞泵为恒压变量式柱塞泵,它是利用柱塞在缸体柱塞孔内作往复运动时,密封工作容积的变化来实现进油和排油的。恒压变量式柱塞泵的排量为11.25 mL/rev,其最大全流压力为20 MPa,零流量的输出压力为21 MPa,则理论上其输出流量和输出压力间的关系可近似为带有转折点的分段直线[5],如式(2)所示:

式中:Q为变量泵的输出流量;V为液压泵的排量,为11.25 mL/rev;n为液压泵的输出转速;k1为压力设定点之前液压泵的输出流量随压力降低系数;k2为压力设定点之后液压泵的输出流量随压力降低系数;p为液压泵的输出压力;pmax为零流量时输出压力。

建立用于描述液压泵压力—流量曲线的数学方程,如式(3)所示:

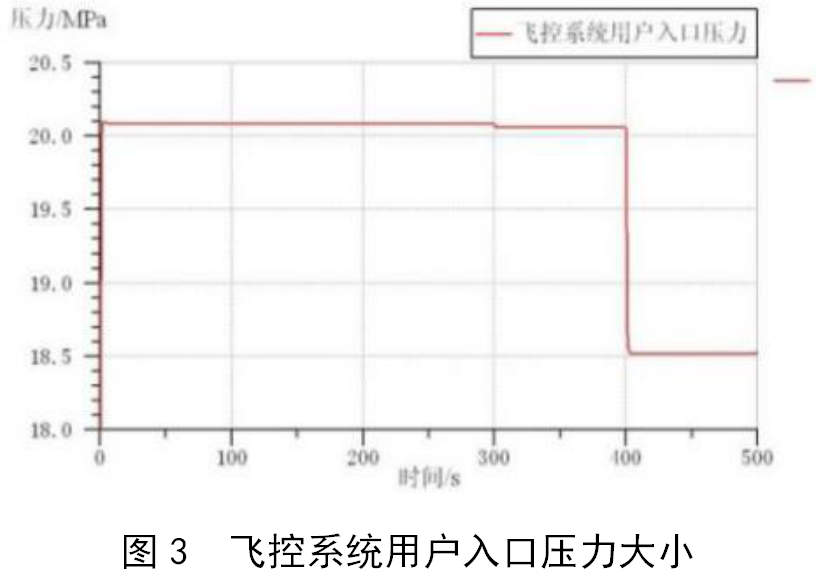

因此,液压泵排量可由式(4)计算:

模型初步搭建后,给每个元件分配合适的子模型,给AMESim所建立的模型的每个元件设定好相应的参数,AMESim可自行计算。

2 基于AMESim的飞机液压系统仿真

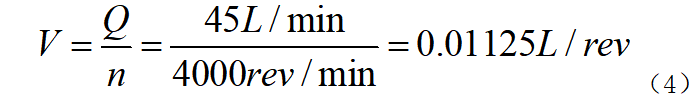

模型元件部分取自液压库,部分取自机械库、信号控制库。液压部分利用取自液压系统的标准元件构建。图1为由AMESim构建的飞机液压系统仿真模型。为仿真飞机起飞阶段真实过程,设置液压系统在起飞阶段下的流量需求。飞机在不同飞行状态时,液压用户所需流量各不相同:(1)0~300 s为滑跑阶段,此时液压能源系统驱动飞控系统的方向舵作动器、副翼作动器、升降舵作动器,通用液压系统的机轮刹车动作;(2)300~400 s为拉起阶段,此时驱动飞控系统的方向舵作动器、副翼作动器、升降舵作动器工作,通用液压系统无流量需求;(3)400~500 s为爬高阶段,此时分别驱动飞控系统的方向舵作动器、副翼作动器、升降舵作动器,通用液压系统起落架收放作动器工作。

该飞机液压系统配备一台AC电机为液压泵供应能量,从油箱中吸取液压油。油液从液压泵出口经高压油滤、单向活门流向用户。当系统压力达到某个设定值时,卸压安全阀打开,部分油液通过卸压安全阀返回油箱。当系统压力低于(10±0.7)MPa时,停止向下游通用系统用户供压,由优先阀控制。A、B为液压油流经方向。

3 仿真结果及分析

对系统起飞阶段工作过程进行动态仿真,并分析仿真结果,为飞机液压系统设计及分析提供有价值的参考。

3.1

液压用户流量需求、入口压力

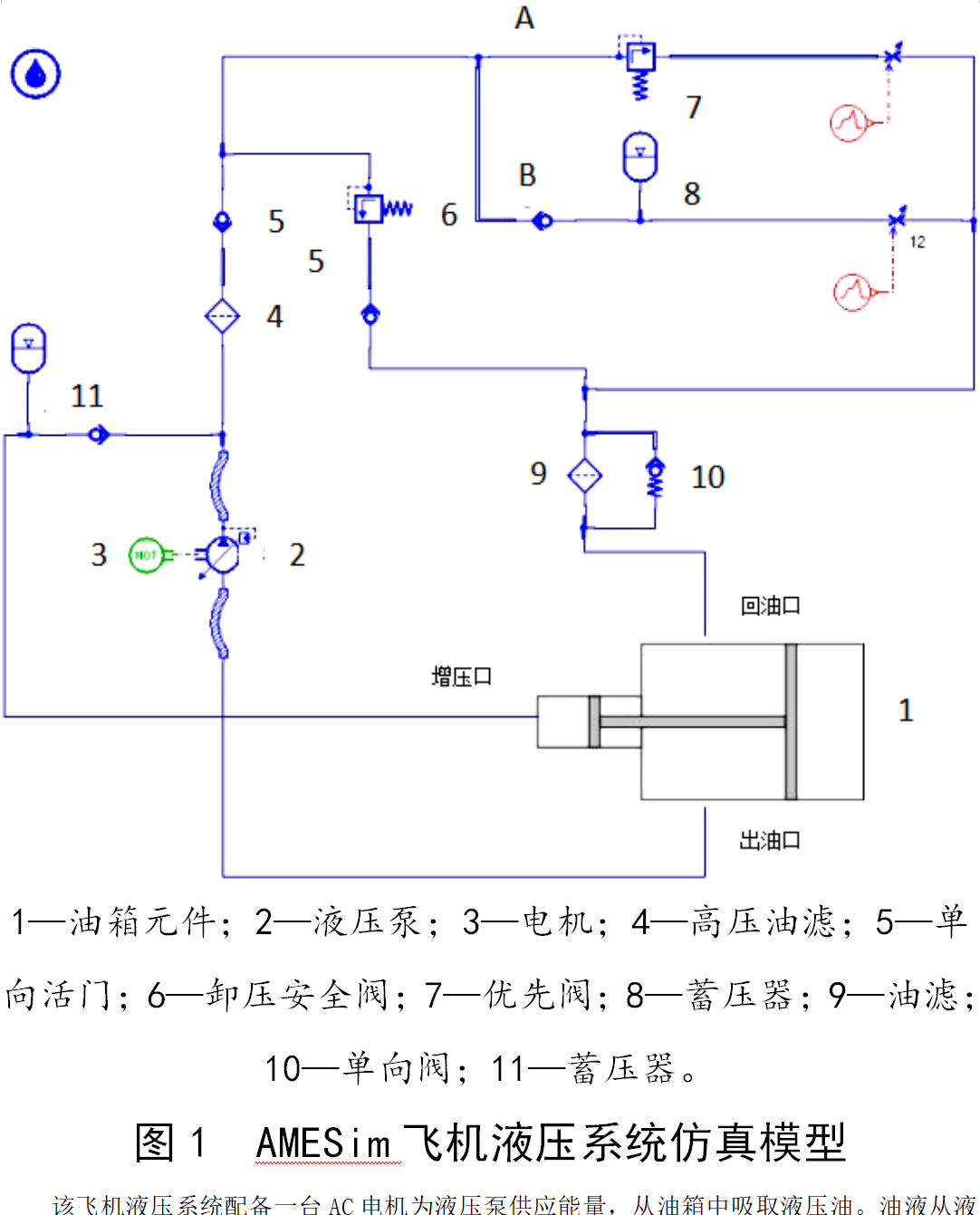

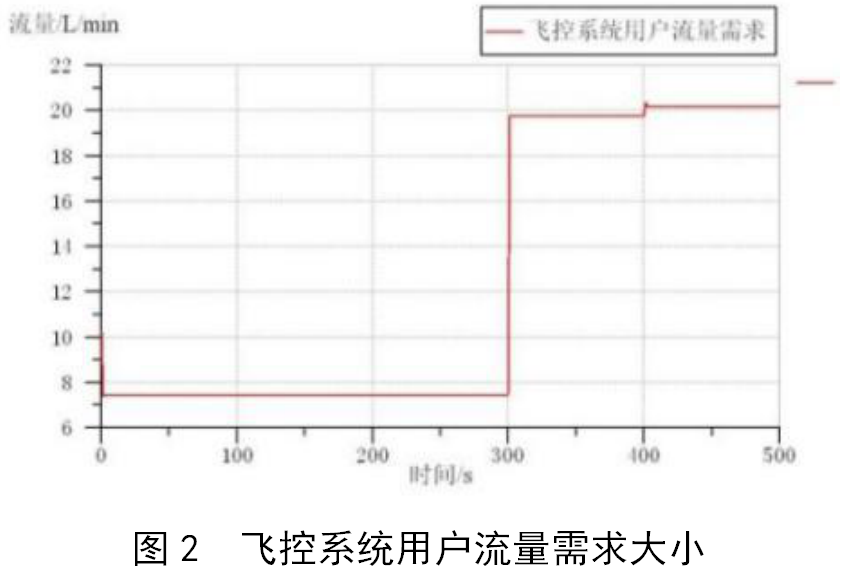

飞控用户流量需求通过设置模拟负载输入信号,分别如下:0~300 s时输入信号为1.5,300~400 s时输入信号为4,400~500 s时输入信号为4.5。通过可变节流阀的横截面积变化规律与其一致,0~300 s时为1.2 mm2,300~400 s时为3.1 mm2,400~500 s时为3.5 mm2。飞控系统的液压用户流量需求及入口压力变化如图2和图3所示。

由图2及图3可知,0~300 s为滑跑阶段,飞机正常姿态下液压能源系统驱动飞控系统的方向舵作动器、副翼作动器、升降舵作动器工作,流量需求为7.4 L/min,入口压力为20.08 MPa;300~400 s为拉起阶段,此时升降舵作动器流量需求增大,其值为19.7 L/min,用户入口压力降低,为20.06 MPa;400~500 s为爬高阶段,飞机在收起落架状态升降舵作动器流量需求增大,流量需求为20.2 L/min,入口压力为18.5 MPa。

由此可见,飞控系统用户流量消耗与入口压力大小成反比。用户流量需求增大时,入口压力减小;用户流量需求减小时,入口压力增大。

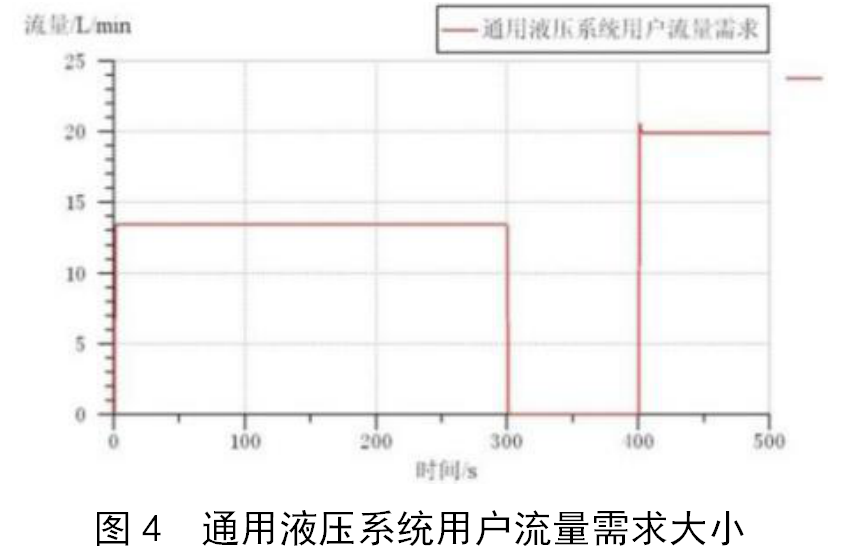

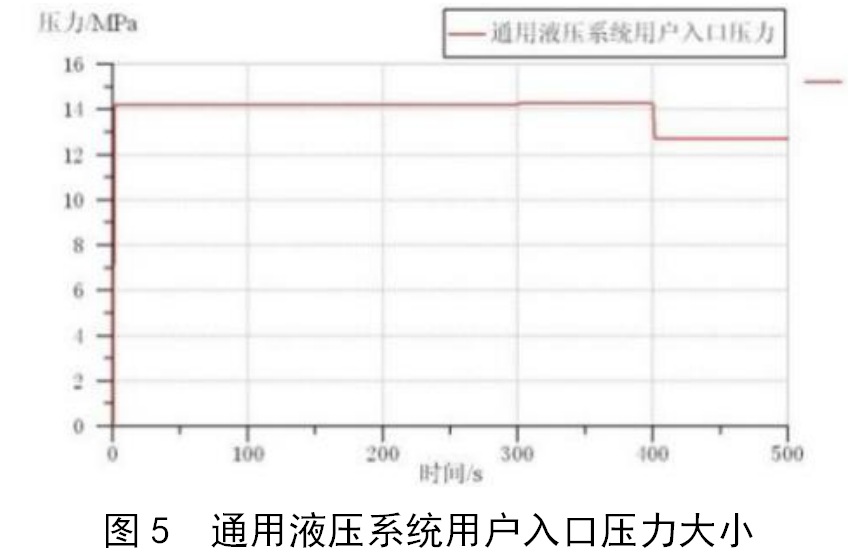

设置通用液压系统模拟负载输入信号:0~300 s时为4.5、300~400 s时为0、400~500 s时为9,通过可变节流阀的横截面积变化规律与其一致,0~300 s时为3.5 mm2,300~400 s时为0 mm2,400~500 s时为7 mm2。通用液压系统用户流量需求大小和用户入口压力变化如图4和图5所示。

由图4及图5可知,0~300 s为滑跑阶段,飞机正常姿态下液压能源系统驱动通用液压系统的机轮刹车动作,流量消耗为13.5 L/min,用户入口压力为14.2 MPa;300~400 s为拉起阶段,无流量需求,用户入口压力为14.3 MPa;400~500 s为爬高阶段,需要驱动起落架收放系统作动器动作,流量需求增大为21.5 L/min。用户入口压力下降,其值为12.7 MPa。由此可见,随着通用液压系统用户流量需求的增大,用户入口压力降低。

3.2

系统压力、流量仿真

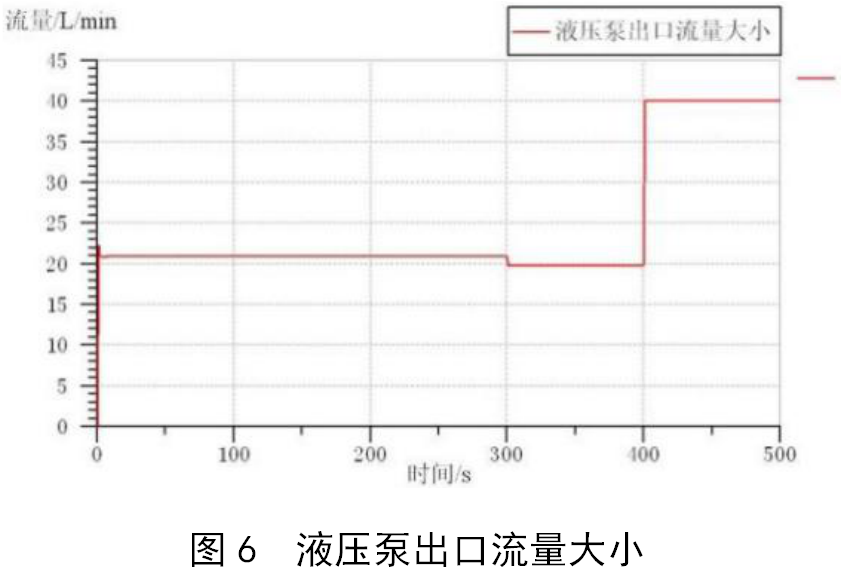

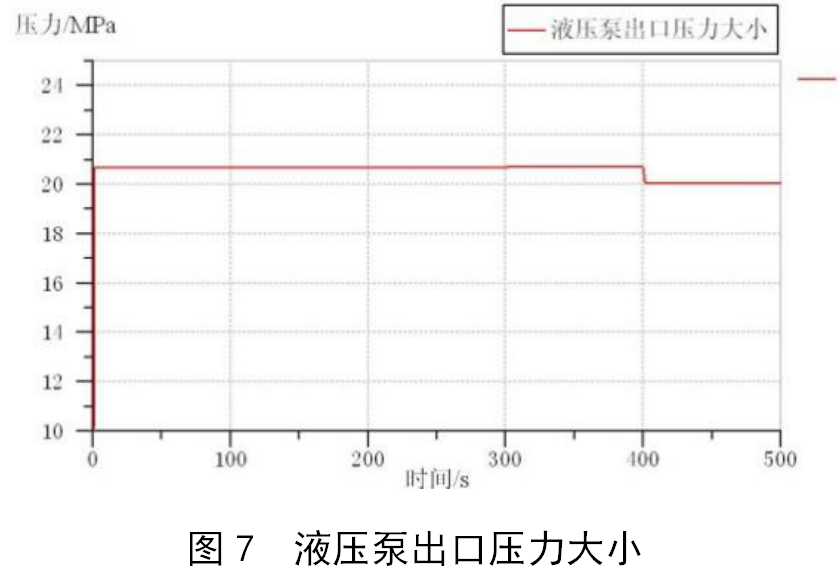

对系统压力、流量变化情况,即液压泵输出压力及流量进行仿真分析。图6和图7分别为液压泵出口流量、压力大小。

由液压泵出口压力、流量仿真结果可知:0~300 s期间,系统输出压力为21 MPa,泵出口流量稳定到21 L/min。飞机由滑跑阶段至拉起阶段(300~400 s),液压泵出口流量略微降低,对应的出口压力升高,但变化不大;爬升阶段(400~500 s)由于液压能源系统需驱动起落架收放系统完成收起动作,流量需求变大,故液压泵出口压力降低到20 L/min,出口流量增大到40 L/min。

4 结语

本文为仿真分析飞机液压系统工作性能,为后续预测研究提供参数数据,研究了飞机液压系统各部件的数学模型。利用AMESim平台建立了整个飞机液压系统仿真模型,对飞机起飞阶段滑跑—拉起—爬升真实过程进行仿真分析,得到系统及液压用户的流量、压力等变化情况,验证了所建系统模型的正确性。

审核编辑:刘清

-

MATLAB-SIMULINK通信系统建模与仿真实例分析2016-09-03 0

-

模糊系统建模2018-01-07 0

-

Simulink动态系统建模与仿真2020-04-02 0

-

matlab电机系统建模与仿真软件下载与基于MATLAB无刷直流电机控制系统建模与仿真2021-07-05 0

-

基于MATLAB的双闭环直流调速系统建模与仿真2021-09-07 0

-

基于Agent的复杂系统建模与仿真2011-05-05 876

-

双零软开关逆变弧焊电源的系统建模与仿真2016-03-30 604

-

步进电机控制系统建模及运行曲线仿真2016-05-04 559

-

基于自整定PID的同步发电机励磁系统建模仿真2017-01-01 895

-

大容量双六相储能电机系统建模与仿真2017-01-05 584

-

机载超短波通信系统建模与仿真_王好同2017-03-19 906

-

基于地面桥载空调的飞机客舱温度系统建模及控制2017-11-23 612

-

飞机液压能源系统优先阀动态特性分析2018-03-22 1209

-

谷物联合收割机电控全液压转向系统建模与仿真2021-04-09 694

-

飞机液压系统关键部件性能退化建模与仿真2023-10-30 636

全部0条评论

快来发表一下你的评论吧 !