3D扫描技术助力风电线圈底模毛坯件精准加工

描述

随着工业制造的不断发展和进步,对于高精度、高标准的零部件加工要求也日益增加。

在风电行业,底模作为重要的零件之一,其几何尺寸的准确性直接关系到风电机组的性能和安全。为了确保底模的加工质量,越来越多的客户选择借助三维扫描仪对其毛坯件进行检测。

01 客户需求

风电线圈底模是组成风电设备的关键零部件,主要用于固定和支撑线圈,保证线圈的位置准确和稳定,这对于风电设备的正常运行和发电能力起到至关重要的作用。

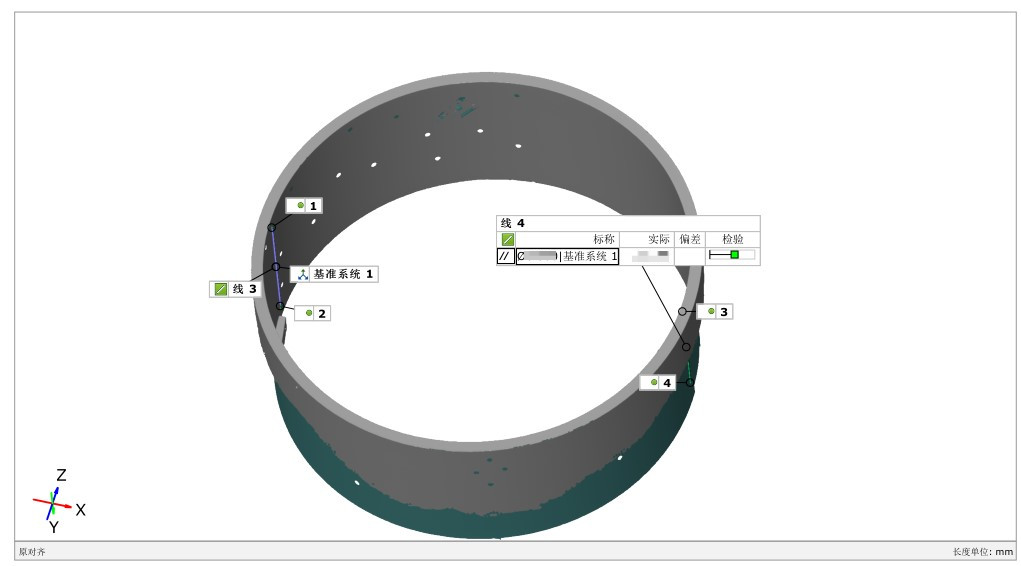

在风电线圈底模加工过程中,需要先确认毛坯基准面,基准面的质量直接影响着整个加工过程的精确度,如果基准面不平整、垂直度或平行度不达标,将会导致后续加工过程中的尺寸变化、位置偏移等问题,进而影响零件的工作性能。

本次案例客户需要检测线圈底模毛坯型面几何尺寸、对毛坯基准面进行定位、检测和找平,以保证后续加工精度,减少加工误差。

传统方法:客户以往通过在机床上打表定位寻找基准面进行粗加工,效率较低,3小时才能完成一件毛胚的定位,每天产量仅几百件左右,不能满足预期产能要求。

02 项目难点

01 风电线圈底模具有较大的尺寸,想要精准获取关键特征的三维数据,对扫描设备的测量范围、分辨率和精度提出了较高的要求。

02 线圈底模表面为金属反光材质,且具有较丰富的几何特征,如曲面、边缘等,一般的测量设备难以完整采集。

03 解决方案

使用设备:TrackScan-Sharp

1. 快速扫描:采用TrackScan-Sharp跟踪式三维扫描系统,快速扫描线圈底模,扫描全程无需粘贴标记点,省去了贴点、去点时间,检测更高效,全程仅需5分钟即可完成扫描。

2. 模型获取:TrackScan-Sharp最高精度可达0.025mm,可以迅速获取高精度三维点云数据,将点云数据导入专业软件,生成直观明了的线圈底模整体三维模型数据。

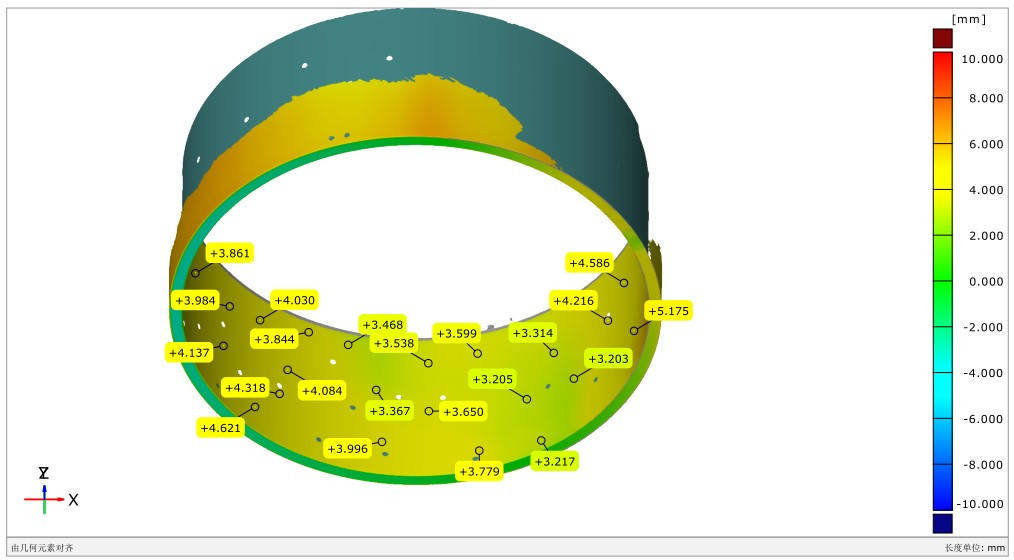

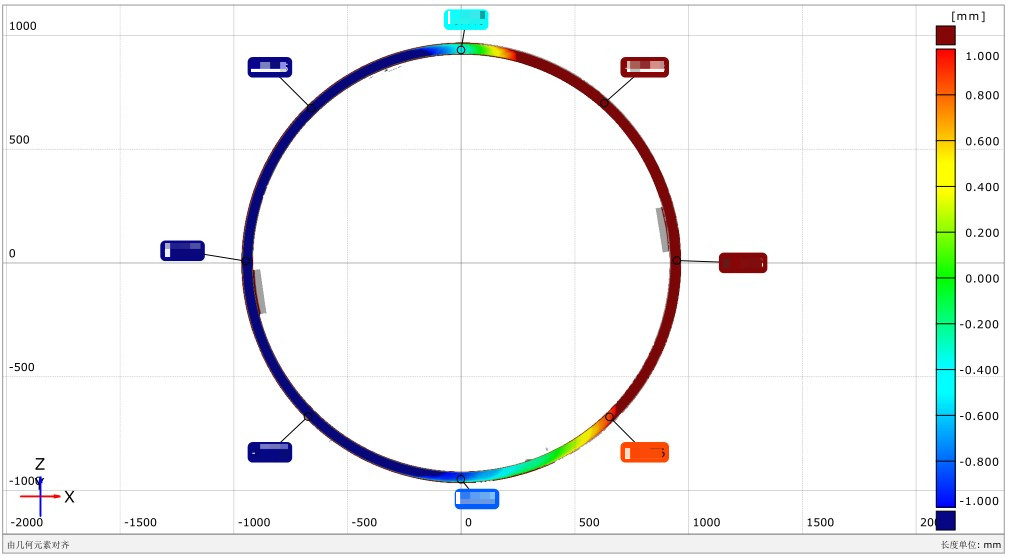

3. 余量分析:结合软件的丰富功能,将三维数据模型和标准数模进行对比分析,确定毛坯件各个加工面都有加工余量。在保证余量的情况下,使用圆柱基准预留加工余量,并快速定位平面基准的加工量,指导后续的加工流程。

04 方案优势

1. 保障精准加工

TrackScan-Sharp可以获取的精确的三维数据,保障更精确的加工基准,以便后续的加工过程中,每个加工步骤都能够在正确的位置和方向上进行,提升整体加工精度。

2. 提高加工效率

凭借260万次测量/秒点云采集速率,迅速获取毛坯件的精确尺寸、形状及关键数据信息,相较于传统测量方式,加工周期大幅缩短。

3. 降低生产成本

余量分析可以精准定位加工毛坯件时需要去除的材料量,从而尽可能减少材料浪费,降低在加工过程中产生的不合格品,显著降低返工和报废率。

05 客户评价

思看科技3D扫描仪帮助我们很好地完成了线圈底模毛坯件的三维数据采集,并确定加工基准面和加工余量,给后续精加工过程,带来了非常大的质量和效率提升,从源头纠正潜在的问题,避免由于基准面偏差引起的加工误差,造成人力、物力成本浪费。思看科技技术团队在整个服务过程中表现得非常专业和负责,耐心细致地进行技术指导,后续我们还会继续选择思看科技的产品和服务。

思看科技始终致力于为客户提供创新的三维解决方案,通过三维扫描技术的不断演进,为各行各业数字化转型注入全新的活力,为行业发展带来更多先进、可持续的技术变革。

审核编辑 黄宇

-

3D扫描的结构光2018-08-30 3207

-

3D打印机技术材料怎么选择2018-09-20 3831

-

汽车模具零部件3D打印加工技术解决方案2018-10-24 2397

-

3D打印的优势2018-11-10 3435

-

高精度3D扫描如何实现?2019-08-06 7271

-

使用结构光的3D扫描介绍2022-11-16 922

-

最实惠的专业级 3D扫描仪:ACADEMIA™ 3D 扫描仪2018-05-23 5731

-

3D扫描应用技术的具体介绍2019-05-10 5287

-

TI DLP技术在3D扫描中的应用介绍2019-03-01 4599

-

水利水3D扫描仪电风电项目测绘逆向造型3d扫描仪厂家风电机壳2020-04-10 773

-

三维3D激光扫描仪对机械制造精密铸造件3D打印件的扫描对比检测2020-05-02 1614

-

FDM 3D打印技术后处理步骤2022-10-12 17223

-

3D打印加工服务透明材料SLA光固化3D打印技术2023-07-31 2183

-

技术突破:铝合金板件正面保护与3D视觉引导的完美结合2024-05-23 794

-

3D扫描技术医疗领域创新实践,积木易搭3D扫描仪Mole助力定制个性化手臂康复辅具2024-10-31 1253

全部0条评论

快来发表一下你的评论吧 !