揭秘多传伺服电机驱动内部结构

工业控制

描述

谈到自动化,我们很自然地联想到电机,而在各种电机中,伺服电机是控制设备中最常见的一种。它主要负责控制设备的位移和动作,具有机电时间常数小、线性度高等优越特性。在控制系统中,伺服电机作为执行元件,通常需要搭配伺服电机驱动系统进行精准的驱动和控制。

伺服电机驱动系统扮演着关键的角色,其任务是接收来自控制系统的指令,将电流传送到伺服电机,为其提供动力。同时,该系统监测伺服电机的反馈信号,以确保动作的准确性。

因此,我们可以将伺服驱动系统视为自动控制系统中类似于人体神经系统的组成部分,这进一步突显了伺服驱动系统在自动化系统中的关键性和不可或缺性。

相信通过上面的简单介绍大家已经能对伺服驱动系统有了一个初步的了解,而今天,由我来带大家通过拆解的方式一起看看伺服驱动系统的内部构造和电路。

本期的拆解对象是工业领域某龙头企业的多传伺服电机驱动系统。

介绍

该伺服驱动器采用了该公司海外某研发中心的底层算法平台,对于手机制造、机器人、机床、锂电、硅晶半导体、触控屏、LED等行业设备中遇到的集成度高、总线、体积小、调试简单、耐环境性等需求,提供了有效的解决方案。

具有一键式调整、自适应限波器、转矩补偿等功能,高可靠性、高功率密度设计,并在安装、配电配线、维护性等方面进一步优化了用户的使用体验。

外包装

该伺服驱动器使用硬质纸盒包装,拆开包装,主机使用泡棉固定,随机附带了1个S6-C8-接插套件、电源及伺服电机接线插头、1本使用手册以及1张产品维修卡。

产品外观

该伺服驱动器主机设计得非常紧凑,一个手掌即可抓取,可以明显感觉到重量上的分量感。

整体机身使用黑色塑料外壳,安装面使用的是导电铁片,可以使用预留的3个螺丝孔进行安装、固定。

机身的侧面贴有产品铭牌及危险提示,顶部装有2个散热风扇。

正面是主机的接口面板,翻开盖板可以看到1个数码管显示器及按钮旋钮输入面板,它用于显示伺服的运行状态及参数设置。

向下有一个母线电压指示灯,用于指示母线电容是否处于拥有电荷状态。

SN7口是一个24V抱闸电源输入口。

CN8上的L1C、L2C外接控制回路AC220V电源输入,L1、L2、L3接主回路单相三相220V电源输入,P、C外接泄放电阻,P、N是伺服的直流母线端子,在多机并联时进行母线连接。

CN3是1个Enternet连接器端口、CN4、CN5是EnterCAT的输出、输入端口。

CN1是数字量输入、输出信号使用端口。

X1、X2用于连接电机编码器、X3、X4上BR+、BR-用于连接抱闸电机的抱闸线圈、U、V、W连接伺服电机U、V、W相。

同时面板左下方和机体下方还留有接地端子。

拆卸

整个主机采用的拼接的方式组装。拆卸下主机顶部2颗螺丝可以拆卸散热风扇。拆除机身其余螺丝后可以将接插部件分开,此时有4个部件,转接板部分、供电、通讯部分、2个电机驱动部分。

拆下转接板部分的螺丝可以将转接板与外壳分离。

拆下供电、通讯部分的外围螺丝,可以将电路板抽离外壳,供电和通讯部分电路拼接在铝合金部件上,铝合金部件也起到散热器的作用,拆卸下螺丝可以将2块电路板分离成独立部分。

驱动部件拆开卡扣可以将外壳分离,然后拆卸下螺丝就可以将驱动电路板从铝合金部件上取下。

至此,我们可以得到5块电路板。

电路讲解

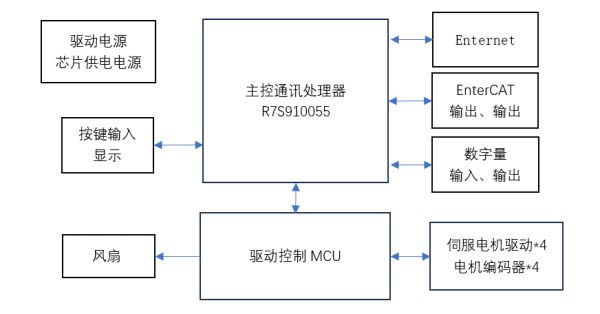

电路板采用接插的方式连接在一起,1个转接板4个分板,各部分对应不同功能,大致可以分为4个部分:电源电路、主控通讯电路、驱动控制电路和驱动电路。

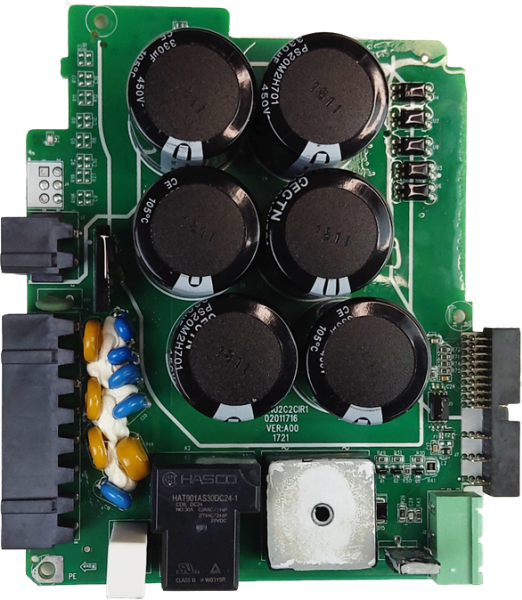

首先我们来看看电源部分电路,最上面1路24V抱闸电源输入经由电容给到后续抱闸电路供电。向下1路220V交流电并接压敏电阻及Y电容,再经由整流桥和大电容给后续控制部分电路供电。再向下是三相电输入,经由压敏电阻、Y电容,一个继电器控制通断,再经由整流桥和大电容给后续电机驱动供电。控制线和电源线通过接插口连接转接板。

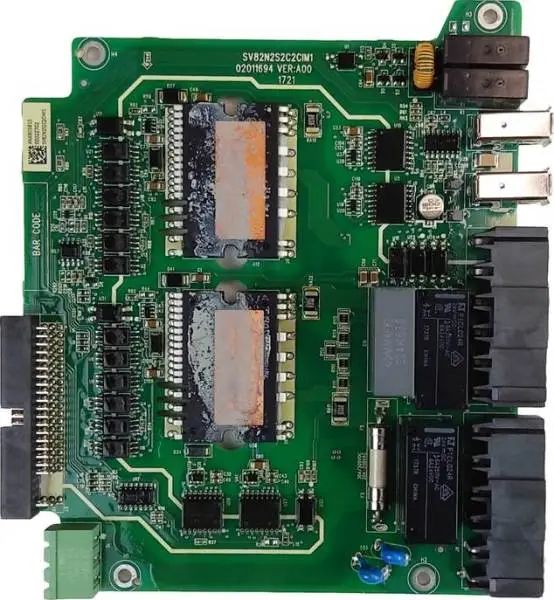

驱动控制部分电路位于转接板上,电路板左上方是AC/DC电源转换电路,用于将高压电转换成低压直流电给控制部分电路供电。右上方是伺服电机驱动控制MCU,它与主控通讯芯片通讯,控制2个散热电机、采集处理4路电机编码器信息、控制4路伺服电机。伺服电机信号采集和控制信号通过电路板右下方的接口接入伺服电机驱动板。

该伺服驱动器采用有2个相同的伺服电机驱动板,电机编码器信号通过接口反馈给控制芯片。伺服电机控制信号通过光耦连接到后端伺服电机驱动芯片控制端。驱动电源通过供电端子经由继电器控制通断给伺服电机驱动芯片供电。驱动信号通过右侧端子外接电机。同时电路板上还带有电机驱动电流检测等电路。

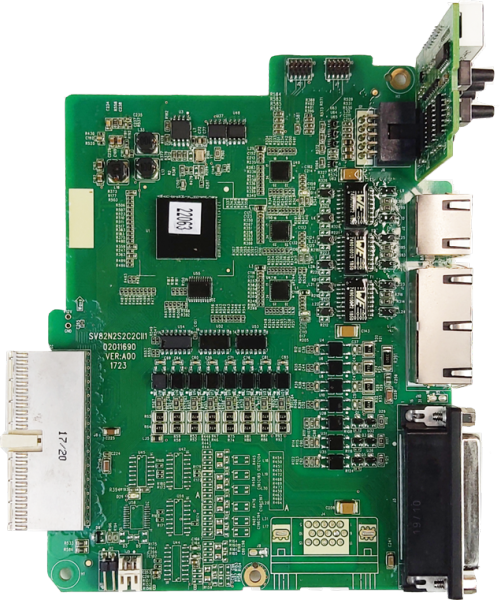

最后我们来看看本伺服电机驱动系统板的核心主控通讯电路,左侧的连接端子连接转接板,用于供电、信号输入、输出及与控制主板通讯。电路板上附带了1块LED显示、按钮、旋钮输入板用作显示伺服的运行状态及参数设置。右侧主控MCU通过3颗以太网驱动芯片和变压器连接Enternet、EnterCAT输入、输出端子。数字量输入和输出信号经过光耦和电平转换芯片连接到主控。

主控使用的是瑞萨电子的RZ/T1群组的处理器R7S910055,这是1颗基于Arm Cortex-R4处理器,拥有FPU核心,专为实时处理设计,能以高达600 MHz的速度进行高速运算。此外,无需通过缓存内存进行访问,内置紧密耦合内存可进行明确的实时响应处理,实现从CPU高速访问而无需经过缓存内存。搭载内置R-IN引擎的RZ/T1设备,作为工业以太网通信的加速器,可通过硬件实时操作系统(HW-RTOS)执行工业以太网处理,而不损失实时性能。配置了可编程绝对编码器接口的RZ/T1设备非常适用于精密运动控制应用。可配置的编码器接口支持EnDat2.2、BiSS-C、A-format、Tamagawa和HIPERFACE DSL等一系列行业标准。

特性

● 处理器:Arm Cortex-R4处理器与FPU,最大600MHz

● 工业以太网:EtherCAT、PROFINET、EtherNet/IP等

● 内存:紧密耦合内存544KB(带ECC),扩展SRAM 1MB(带ECC,选项)

● 编码器接口:2、BiSS-C、A-format、Tamagawa、HIPERFACE DSL

● 定时器:32位定时器3通道,16位定时器30通道,看门狗定时器2通道

● PWM:3相PWM 输出功能:3通道

● 模拟功能:12位A/D转换器 Unit0:8通道,Unit1:16通道

● 封装:320引脚FBGA,176引脚HLQFP

● 电压:核心2V,I/O 3.3V

在查找RZ/T1的相关资料时,关注到了瑞萨推出的第二代用于工业网络及实时控制的RZ/T2和RZ/N2,也是极具特色。这里分别挑选最大规格的RZ/T2M和RZ/N2L做介绍。

RZ/T2M 高性能、多功能MPU,应用于交流伺服驱动器和工业机器人等领域,可实现交流伺服系统和工业电机等工业设备的高速处理、高精度控制和功能安全。

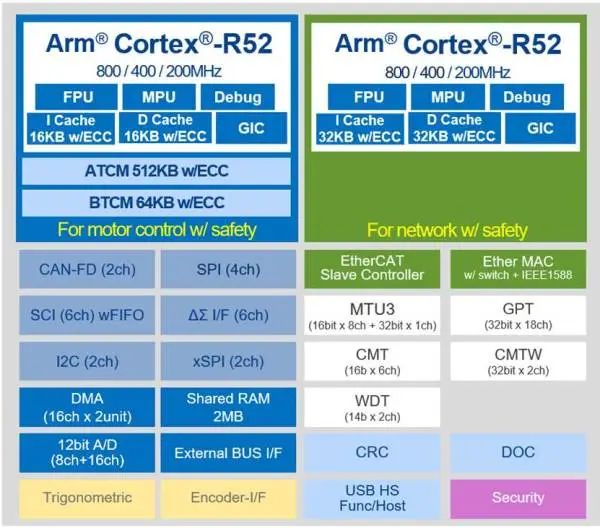

RZ/T2M具有最大频率为800 MHz的双Arm Cortex-R52内核,可进行实时控制,而且还拥有能够与CPU直接连接的大容量紧密耦合内存(576KB),以实现高性能实时处理。此外,它还可以将电机控制的外设布置到能直接连接至CPU的LLPP(低延迟外设端口)上,来实现较低的延迟访问。RZ/T2M拥有多协议编码器硬件接口,可为A-format、EnDat和BiSS等各种绝对编码器协议提供支持。此外,RZ/T2M还拥有一个3端口的千兆以太网交换机,可为TSN标准及EtherCAT、PROFINET RT/IRT和EtherNet/IP等工业以太网协议提供支持。

这样的特性意味着RZ/T2M在单芯片上结合了快速、高精度的实时电机控制能力以及对最新的工业以太网协议的支持,同时实现功能安全操作。通过为电机控制提供所有必要的外设功能,能够为用户显著减少外部元件数量,从而缩减BOM成本和产品尺寸。

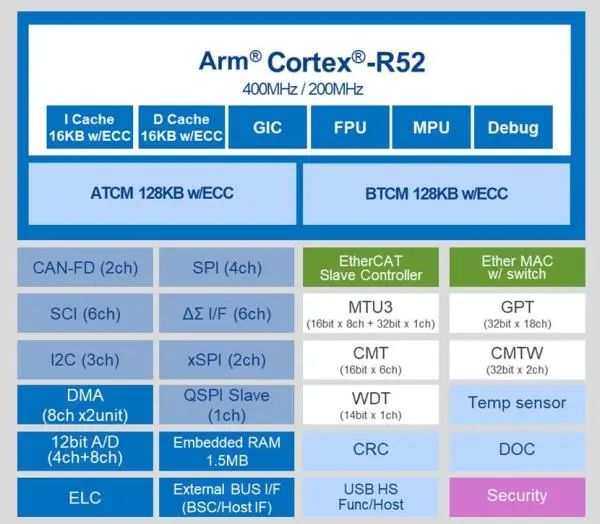

RZ/N2L 工业以太网通信用MPU,可轻松将网络功能添加到工业设备中。

RZ/N2L搭载支持TSN的三端口千兆以太网交换机和EtherCAT从控制器,可支持EtherCAT、PROFINET RT/IRT、EtherNet/IP、OPC UA等主要的工业以太网通信协议,支持时间敏感网络(TSN)以太网标准,确保实时通信。

RZ/N2L具有最大频率为400MHz的Arm Cortex-R52内核,外设功能包括带ECC的大容量RAM与ΔΣ代用于工业以太网通信的RZ/N2L微处理器MPUI/F、A/D转换器、PWM定时器、UART和CAN等,可在单个芯片上实现远程I/O、传感器集线器、变频器和网关等应用。

RZ/N2L符合众多工业标准规范和协议,便于开发需要实时功能的工业自动化设备。用户也可将RZ/N2L用作主机CPU的网络配套处理器,从而在设备中添加工业以太网功能,而无需对其内部配置进行重大更改。这使用户能够利用快速、精确的工厂自动化同步控制功能来开发工业设备。

结束语

相信通过本次对多传伺服驱动系统的拆解可以让大家更加清楚的了解其内部结构和电路,不论从结构还是电路方面,该伺服驱动器设计得非常紧凑、合理,器件选择和用料方面也都十分得扎实,主控的选择也非常得当,充分得发挥了瑞萨电子的这款处理器优越的性能。

审核编辑:黄飞

-

十种主流电机拆解全解析:内部结构大揭秘!2025-04-01 273

-

步进电机真实内部结构2020-04-02 3010

-

步进电机的原理是什么?其内部结构是怎样的2021-07-07 1049

-

IGD驱动器的内部结构框电路2010-02-18 1891

-

伺服电机内部结构2010-02-25 4989

-

元件的内部结构2017-03-04 1313

-

什么是伺服电机?伺服电机的内部结构及其工作原理2017-05-25 30531

-

伺服驱动器的工作原理_伺服驱动器内部结构2019-10-07 54987

-

超声波电机原理及内部结构2021-01-26 3009

-

超声波电机的原理以及内部结构的介绍2021-01-30 9920

-

步进电机的内部结构资料下载2021-04-11 1124

-

Delta绕线电机的内部结构介绍2022-04-29 7324

-

电机内部结构磁场分布速览2023-05-02 8431

-

交叉导轨的内部结构2023-08-16 2053

-

如何判断感应电机内部结构的故障?2025-07-06 685

全部0条评论

快来发表一下你的评论吧 !