碳化硅的激光切割技术介绍

描述

引言

晶片切割是半导体器件制造的关键步骤,切割方式和质量直接影响晶片的厚度、表面光滑度、尺寸和生产成本,同时对器件制造也有重大影响。碳化硅作为第三代半导体材料,在电子领域中具有重要地位。高质量碳化硅晶体的制备成本相当高,因此人们通常希望能够从一个大型碳化硅晶锭中切割出尽可能多的薄碳化硅晶片衬底。而工业的发展使得晶片尺寸不断增大,这使人们对切割工艺的要求变得更加严格。然而,碳化硅材料的硬度极高(莫氏硬度为9.5,仅次于世界上最硬的金刚石),同时又具有晶体的脆性,因此难以切割。

目前,在工业上通常采用砂浆线切割或钻石线锯切割的方法,即在碳化硅晶锭的周围设置等间距的线锯,通过拉伸线锯以切割出碳化硅晶片。然而,使用线锯法从直径为6英寸的晶锭上分离晶片通常需要大约100小时,切口较大,表面粗糙度较高,材料损失高达46%。这不仅增加了碳化硅材料的成本,也限制了其在半导体行业的应用。因此,对于碳化硅晶片切割新技术的研究变得迫切。

近年来,激光切割技术在半导体材料生产加工中变得越来越受欢迎。这种方法的原理是使用聚焦的激光束来修饰基材的表面或内部,从而将其分离。由于这是一种非接触式工艺,避免了刀具磨损和机械应力的影响。因此,它显著提高了晶圆表面的粗糙度和精度,还消除了对后续抛光工艺的需求,减少了材料损失,降低了成本,并减少了传统研磨和抛光工艺可能造成的环境污染。虽然激光切割技术早已用于硅晶锭的切割,但在碳化硅领域的应用尚不成熟。目前存在以下几种主要技术用于碳化硅的激光切割。

水导激光技术

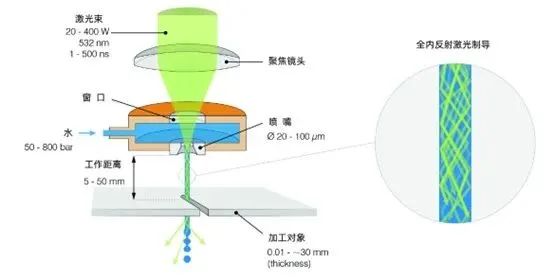

水导激光技术(Laser MicroJet, LMJ),又称激光微射流技术,其原理是通过将激光束聚焦在一个喷嘴上,使其通过压力调制的水腔,然后从喷嘴中喷出低压水柱。由于水与空气的折射率差异,在水与空气的交界处形成了光波导,使得激光沿水流方向传播,从而通过高压水射流引导加工材料表面进行切割。水导激光技术具有以下主要优势:

切割质量:水导激光能够实现高质量的切割,因为水流不仅能冷却切割区域,减少材料的热变形和热损伤,还能将加工碎屑带走,保持切割区域清洁。

切割速度:与传统线锯切割相比,水导激光的切割速度明显更快,提高了生产效率。

技术限制:然而,水导激光技术也存在一些技术限制,其中一个限制是激光波长的选择。由于水对不同波长的激光吸收程度不同,因此水导激光主要采用1064nm、532nm和355nm这三种波长。

水导激光技术最早由瑞士科学家Beruold Richerzhagen于1993年提出,并创建了专门从事水导激光研发和产业化的Synova公司。该公司在国际上处于技术领先地位。尽管国内的水导激光技术相对较落后,但一些国内企业如英诺激光和晟光硅研正在积极开展相关技术研发工作,以满足市场需求。

图1. 水导激光切割技术

隐形切割

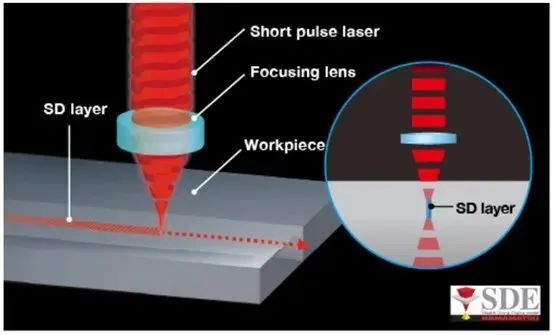

隐形切割(Stealth Dicing, SD)是一种用于分离硅晶圆或其他材料的先进激光加工技术。其原理是将激光透过材料的表面聚焦到材料内部,在所需深度形成改性层,然后通过该改性层来剥离材料。与传统的机械切割或线锯切割相比,隐形切割不会在材料表面留下切口,因此可以实现更高的加工精度。在碳化硅加工中,这种技术尤其有用。

使用带有纳秒脉冲激光器的SD工艺已经在工业中用于分离硅晶圆。然而,在纳秒脉冲激光诱导的SD加工碳化硅过程中,由于脉冲持续时间远长于碳化硅中电子和声子之间的耦合时间(通常是皮秒量级),会产生热效应。这种高热量输入会导致以下问题:

分离偏离所需方向:高热效应可能导致分离方向偏离预期,影响加工精度。

残余应力:热效应还会引起材料内部的残余应力,这可能导致晶圆断裂或不良的解理。

为了克服这些问题,在加工碳化硅时通常采用超短脉冲激光的SD工艺。超短脉冲激光的脉冲持续时间非常短,通常在飞秒级别,这意味着激光的作用时间非常短暂。这种短暂的作用时间使得热效应大大降低,从而可以实现更精确的分离,减少残余应力,提高加工质量。因此,超短脉冲激光的SD工艺在碳化硅等材料的加工中被广泛应用,以满足高精度和高质量的要求。

图2. 激光隐形切割

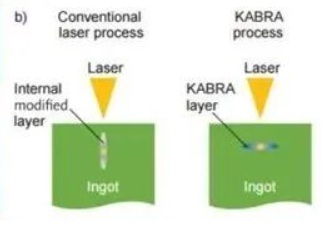

KABRA(关键无定形黑色重复吸收)是由日本的DISCO公司开发的一种激光切割技术,用于加工碳化硅晶圆。这项技术在提高碳化硅晶圆的生产率方面取得了显著的成就,将碳化硅材料分解成无定形硅和无定形碳,并形成一层称为“黑色无定形层”的吸收光层,从而实现了更容易的晶圆分离。

具体来说,KABRA工艺的原理是将激光聚焦在碳化硅材料的内部。通过一种称为“无定形黑色重复吸收”的过程,碳化硅材料被分解成无定形硅和无定形碳。在这个过程中,形成了一层黑色无定形层,这一层能够吸收更多的激光能量。这个黑色无定形层成为晶圆分离的基点,使得分离变得更加容易。

这项技术的重要优点在于它能够显著提高碳化硅晶圆的生产效率,可以将碳化硅晶圆的生产率提高四倍。这对于碳化硅材料的加工和应用来说是一个重大的突破,因为碳化硅的硬度和脆性使得传统的加工方法具有挑战性。通过KABRA技术,可以更有效地加工碳化硅晶圆,从而降低生产成本并提高制造效率。这对于半导体和其他高科技领域的应用具有重要意义。

图3. KABRA晶圆分离

Siltectra公司开发的冷切割(Cold Split)晶圆技术,是一项具有重大潜力的先进技术,不仅能够将各类晶锭高效地分割成晶圆,而且最大程度地减少了材料损失,从而降低了最终器件的总生产成本。这项冷切割技术主要包括两个关键环节:

激光照射形成剥落层:首先,激光被用来照射晶锭的表面,从而在碳化硅材料内部形成一个剥落层。这个过程导致了材料内部体积的膨胀,从而产生了拉伸应力,并形成了一层非常窄的微裂纹。

聚合物冷却步骤处理微裂纹:接下来,通过聚合物冷却步骤,这些微裂纹会被处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。这个过程实现了高效的分离,同时最大限度地减少了材料损失。

这项技术的关键优点在于它能够实现非常低的材料损失,损失低至80μm,这降低了总体材料损失约90%。此外,评估结果显示,分割后的晶圆表面粗糙度(Ra值)非常低,小于3µm,最佳情况下甚至小于2µm,这进一步证明了该技术的高精度和高质量。这项冷切割技术对半导体行业以及其他需要高质量晶圆的高科技领域来说具有重要的意义,因为它可以降低生产成本、提高效率,同时减少材料浪费,有助于推动晶圆制造领域的发展。英飞凌收购Siltectra公司的举措也表明了他们对这项技术的重视和看好。

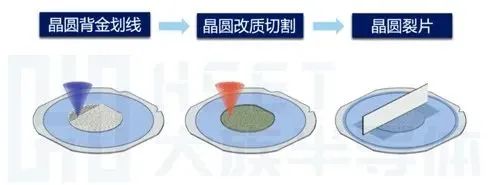

改质切割(Modification Cutting)是一种用于将半导体晶圆分离成单个芯片或晶粒的激光技术。这个过程使用精密的激光束在晶圆内部进行扫描,形成改质层,从而使得晶圆能够通过外加的应力沿着激光扫描路径进行扩展,从而实现精确的分离。具体来说,改质切割技术的过程如下:

激光扫描:首先,精密激光束被用来在半导体晶圆的内部进行扫描。激光束的能量密度和扫描路径是精确控制的。

形成改质层:激光束的作用导致晶圆内部形成一个改质层。这个改质层通常包括改变了材料特性的区域,以使材料更容易分离。

外加应力:接下来,通过外加的应力,通常是在改质区域周围施加的机械或热应力,晶圆可以沿着激光扫描路径扩展,这导致了精确的分离。

这种改质切割技术具有精确性高、可控性强的优点,因此在半导体晶圆分离中具有潜在的应用前景。它可以帮助降低芯片制造过程中的损失,提高生产效率,并且减少材料浪费。大族激光研发的这项技术可能有望在半导体行业和其他领域中发挥重要作用。

图5. 改质切割工艺流程

国内厂商已经掌握碳化硅的砂浆切割技术,但它存在损耗大、效率低、污染问题。现在,金刚线切割技术逐渐取代砂浆切割,并且激光切割作为一种高效、高质量的替代方案,正崭露头角。激光切割具有诸多优点,如高效率、窄切割路径和高切屑密度,是金刚线切割的有力竞争对手。随着碳化硅衬底尺寸的增大,激光切割技术将成为未来碳化硅切割的重要趋势。

来源:半导体信息

审核编辑:汤梓红

-

碳化硅晶圆特性及切割要点2025-07-15 918

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8250

-

激光与碳化硅相互作用的机理及应用2023-05-17 3237

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2736

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2794

-

请教碳化硅刻蚀工艺2022-08-31 41860

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

碳化硅的应用2021-08-19 3831

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9227

-

碳化硅器件是如何组成逆变器的?2021-03-16 2699

-

碳化硅基板——三代半导体的领军者2021-01-12 4265

-

碳化硅半导体器件有哪些?2020-06-28 4130

-

碳化硅深层的特性2019-07-04 5879

-

碳化硅的历史与应用介绍2019-07-02 4888

全部0条评论

快来发表一下你的评论吧 !