从0到1 微硕开发出一系列高性能功率系磁材

描述

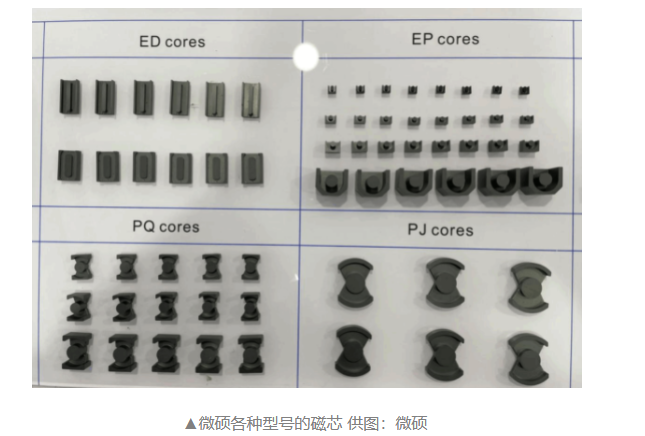

针对功率系磁材发展的四大方向,微硕推出了对应的四大系列的磁性材料,适用于多种终端产品。

“磁性材料的开发是一个从0到1的过程。一个高性能磁性材料的诞生首先是在实验室里进行配方的开发。配方和添加剂的开发就要做很多的搭配实验,主配方原材料的比例,以及各种添加剂的种类和比例的配合,然后再决定用什么样的烧结工艺和研磨工艺,从而发明出一种高性能磁性材料。”

这段话来自湖北微硕新材料有限公司常务副总经理谭福清的分享,他说,磁性材料的开发短则两三个月,长的要两三年,一般在一年左右。

其实,磁性材料的开发不仅是一个漫长的过程,生产过程更是要克服万难。一个高性能磁性材料是高端技术和制造业高质量发展的基石,而功率系磁材一直是磁性材料产业中的主流。

01 功率系磁材呈现四大发展趋势

功率系磁材主要应用于变压器、扼流圈、功率矫正电感(PFC)、差模电感等,占市场份额80%以上,主导地位不可动摇。

随着终端市场的发展,功率系磁材呈现出四大发展趋势:

一是更高功率密度(高频大磁场)。拿新能源汽车来说,新能源汽车的发展方向是轻量化,就要想办法减轻新能源汽车各个部分的重量,让汽车的电源具有更高的功率密度,而更高的功率密度就要求磁性材料朝着高频大磁场的方向发展。

二是更宽的适用环境(宽温低损耗)。要拓宽磁性材料的应用环境,让磁性材料具有更好的环境适应性,就要让磁性材料有宽温低损耗特性。

三是更宽的适用频率(宽频低损耗)。很多场合需要变频工作,想要磁性材料在不同频率下都有很优异的性能,损耗更低,就要求磁芯有更宽的适用频率,也就是宽频低损耗。也就是说,磁芯会具有中频的、中高频、高频的的低损耗特性。

四是耐更大的磁场(高Bs低损耗)。现在的电源和电感的设计越来越片式化,往往表现出来就是匝数少、电流大这样的特征,要求磁性材料能耐更大的磁场、更高的电流。

02 微硕推出四大系列功率系磁材

针对功率系磁材的主导地位以及未来发展趋势,微硕针对性地推出了四大系列的功率系磁材。

一是普通低损耗材料,如40、44、47系列磁性材料,主要应用在消费电子领域,如台式电脑、办公自动化、家电等领域。

二是宽温低损耗材料,目前磁芯的温度范围是-20℃-160℃,将来可能往-40℃-160℃这样的宽温范围发展。主要应用在一些频繁启动或者工作负荷变化大、工作场所温度变化大的场合。

微硕开发出的FP97材就是一种宽温低损耗磁性材料,它从0℃-140℃都具有超低损耗特性,室温损耗水平在230kW/m³,具有更高的效率。FP97材可以用在服务器上,替代传统的95、96系列的磁性材料。另外,FP97材在高温情况下也具有超低损耗,可以用到充电桩和车载充电机上面,应用领域宽泛。

目前来讲,FP97材可以说是行业中最高性能的宽温低损耗材料。针对服务器的 312 XD、普通消费电子312 X和汽车充电桩的 PG 312 XL 这三种磁性材料,FP97材能够把这个三种磁性材料对应的最优异的性能结合起来,可以完全替代这三种磁性材料。

目前,PC97材处于市场推广样品的阶段,一期的样品已经得到了客户的测试通过,正处于产能提升的阶段。

▲微硕各种型号的磁芯 供图:微硕

三是高频低损耗材料,此类功率系磁材工作频率在可高达3MHz甚至更高。提升功率密度有两个途径,一个是提升磁性材料的工作频率,另一个是提升磁性材料的饱和磁通密度。但是现在饱和磁通密度接近磁性材料的理论极限,因此提升有限,如果要提升功率密度,最主要的手段要提升工作频率,这就要求磁性材料在高频下具有低的损耗。在既要提升工作频率,又要让磁性材料在工作频率下加载比较大的磁通密度的时候,还有低损耗,概括起来就是功率系磁材要在高频大磁场下具有低损耗特性。

为此,微硕开发出PG352宽频低损耗磁性材料,它在100kHz-300kHz的频率下具有低损耗特性。

而FP53高频低损耗材料在高频大磁场(1MHz、50mT;3MHz、30mT)下具有更低的损耗(70kw/m3、200kw/m3)。相比传统的高频材料,它的功率密度更高,磁通密度更大,而且在高频大磁场的条件下,它有更低的损耗,所以又可以替代传统的PC50材料,工作频率可以达500kHz-3MHz。

为了进一步提升磁芯的功率密度,又随着开关频率的提升,就需要用到更频率的高频低损耗的铁氧体材料。

四是高(宽)温高Bs材料,这类磁性材料主要是宽温或者是高温下Bs高,抗饱和能力强。应用在大磁场的场合,像扼流圈、功率矫正电感等这些有大电流、大磁场的负荷的情况下,磁芯要不饱和才不会失效。为了进一步提升磁芯的功率密度,又随着开关频率的提升,匹配开关频率提升就需要用高频低损耗的铁氧体材料。

为此,微硕开发出FP91高温高Bs材料,相比于普通的PC90材,Bs得到进一步提升,可耐更大的电流,加载更高的磁通密度。

此外,相比于传统的95材料,FP95B宽温高Bs低损耗材料具有更高的Bs,可加载更高的工作磁通密度;相比于传统的90材料,具有更好的宽温低损耗特性,应用环境温度更宽。

03 针对两大技术难点,推出四种克服手段

当磁性材料开发出来以后,第二步是往生产线移植,生产过程中的难点在于配方的精准性和预烧、烧结工艺控制的精准性、稳定性。对此,微硕通过硬件保障、工艺改善、标准精细化、生产严格执行四步来克服技术难点。

硬件保障方面,采用高精度的X-ray荧光分析仪来矫正配方来保证配方的精准性。

工艺改善方面,匹配高性能磁性材料的要求。比如低温烧结,一些高性能的磁性材料要用钟罩炉来烧结,钟罩炉的温度、气氛采取电脑自动控制的方式,保证控制的精准性。还有对隧道炉进行精准调节和管控,在某些位置进行硬件的改造,让它更适合新的磁性材料。

标准精细化方面,对影响特性的每一个要素(温度、气氛、流量、烧结窑位、烧结装载量等等)都进行管控。这些要素都是高新磁性材料生产的严苛的环境要求。

严格执行方面,点检纠偏。如隧道烧结的时候,每小时要点检一次,确认温度、气氛、流量的状态,如果发生了偏移要及时校正。

结语

功率系磁材广泛应用于消费电子、办公自动化、家电、节能照明、通信、汽车、新能源、航空航天等领域。

微硕开发生产的各种型号的功率系磁材在不同应用领域都得到了很好的应用。据谭福清介绍,目前微硕的消费类电子的客户占比还是最大的,而新能源汽车和充电桩市场是成长最快的,目前营收已占百分之二三十。未来,随着AI和通信服务器的发展,配套的电感器和电子变压器也会爆发式增长。微硕将会随着市场的变化,动态地调整不同磁性材料的生产。

“微硕将不断更新生产设备,优化工艺,推进新材料磁芯量产,3年内高阶材料的比例提升到70%。持续加强市场开发,提升新能源、人工智能用磁芯的市场份额,3年内超过自身占比的40%,两年内再扩产1万吨高性能材料和磁芯生产线。”

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

请问这样定义一系列模块是什么意思?2019-04-04 2268

-

从LED吸顶维修引发的一系列神操作。2020-05-03 1155

-

大量收购欧姆龙CP/CJ一系列型号产品2021-09-29 420

-

ADI针对TV提供一系列解决方案2010-03-05 697

-

Aiconn 推出一系列WiFi / Bluetooth M2010-01-08 1033

-

IR推出一系列新型HEXFET功率MOSFET2010-03-12 1734

-

ADI推出一系列高速视频放大器ADA4830-1/2和ADA4432-1/33-12012-06-18 2454

-

铁氧体磁材为电源及变频器而开发2018-04-07 5080

-

Vicor 推出一系列支持 ±1% 稳压的器件2018-05-21 1328

-

芯片开发商ARM宣布对CPU与GPU的一系列改进,性能大幅提升2018-06-04 4394

-

Intersil一系列的通信电源解决方案2018-06-23 4226

-

安的电子推出了一系列内嵌式微功率读写器2019-01-28 3800

-

苹果WWDC 2022大会:一系列最新技术和平台分享2022-06-07 1366

-

SCHURTER硕特推出高性能单相滤波器2023-11-24 1679

-

纳微半导体宣布一系列重要人事任命2025-11-14 2158

全部0条评论

快来发表一下你的评论吧 !