工业机器人维护保养全攻略

机器人

描述

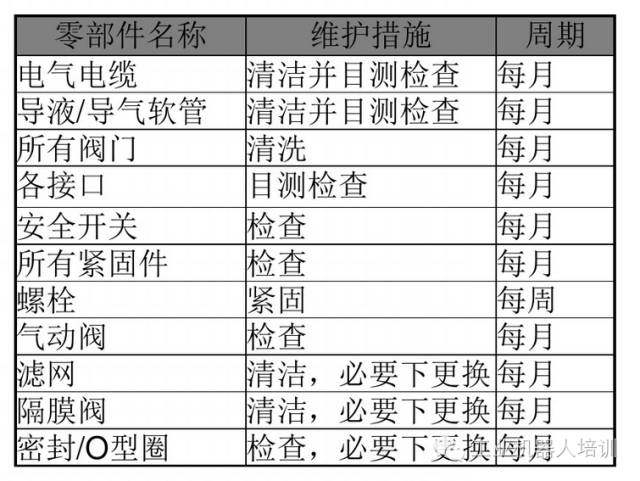

工业机器人在恶劣条件下运行,即使设计时进行完善的设计规范,维护率可以降低,但是,仍必须定期进行常规检查和预防性维护。

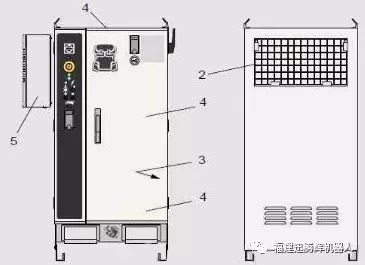

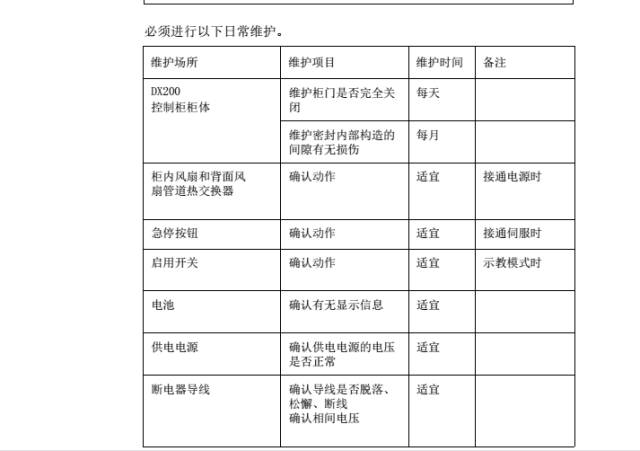

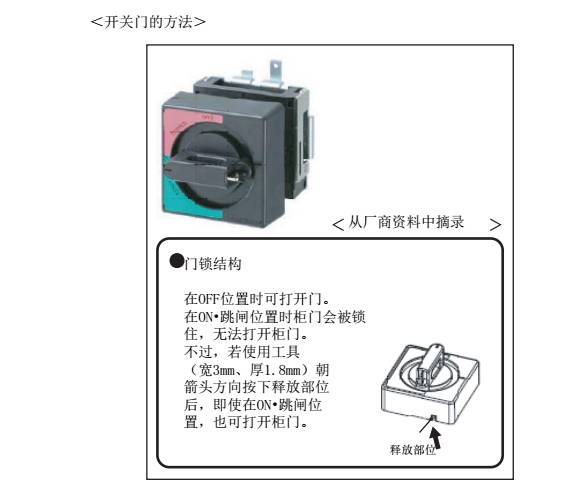

1 系统控制柜

维护频率如下:

① 一般维护,1次/天;

② 清洗/更换滤布,1次/500H;

③ 测量系统电池的更换,2次/7000H;

④ 计算机风扇单元的更换、伺服风扇单元的更换,1次/50000H;

⑤ 检查冷却器,1次/M

1、时间间隔主要取决于环境条件;

2、视机器人运行时数和温度而定;

3、适当确定机器人的运行顺畅与否。

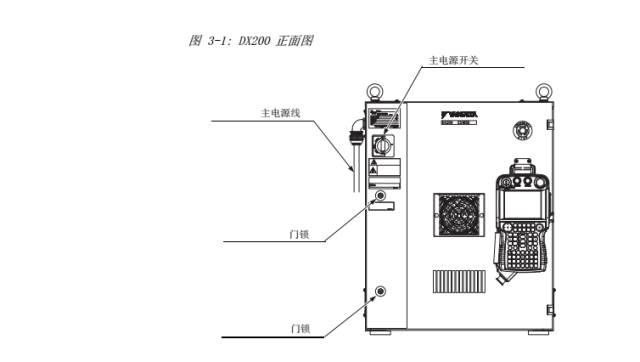

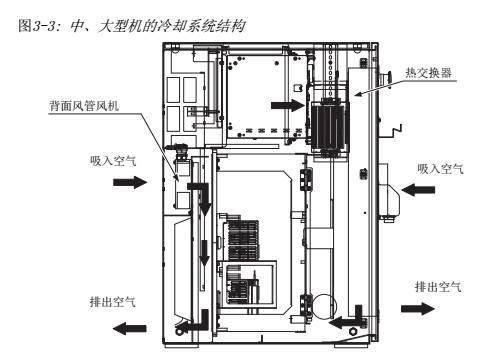

(一)检查控制器散热

确保以下影响散热的因素无一出现:

控制器覆盖了塑料或其它材料;

控制器后面和侧面没有留出足够间隔(>120mm);

控制器的位置靠近热源;

控制器顶部放有杂物;

控制器过脏;

一台或多台冷却风扇不工作;

风扇进口或出口堵塞;

空气滤布过脏。

注意:控制器内不执行作业时,其前门必须保持关闭

(二)示教器清洁

应从实际需要出发按适当的频度清洁示教器;

尽管面板漆膜能耐受大部分溶剂的腐蚀,但仍应避免接触丙酮等强溶剂;

若有条件,示教器不适用时应拆下并放置在干净的场所。

(三)清洗控制器内部

应根据环境条件按适当间隔清洁控制器内部,如每年一次;

须特别注意冷却风扇和进风口/出风口清洁。清洁时使用除尘刷,并用吸尘器吸去刷下的灰尘。请勿用吸尘器直接清洁各部件,否则会导致静电放电,进而损坏部件。

注意:清洁控制器内部前,一定要切断!

(四)清洗/更换滤布

驱动系统冷却单元滤布的位置

1、找到控制柜北部的滤布;

2、提起并去除滤布架;

3、取下滤布架上的旧滤布;

4、将新滤布插入滤布架。

5、将装有新滤布的滤布架滑入就位。

备注:除更换滤布外,也可选择清洗滤布。详细如下:

在加有清洁剂的30-40℃水中,清洗滤布3-4次。不得拧干滤布,可放置在平坦表面晾 干。还可以用洁净的压缩空气将滤布吹干净。

(五)更换电池

电池

测量系统电池为一次性电池(非充电电池);

电池更换时,消息日志会出现一条信息。该信息出现后电池电量可维持约1800小时。(建议在上述信息出现时更换电池)

电池仅在控制柜“断电”的情况下工作。电池的使用寿命约7000小时。

如果控制柜除控制机器人外还控制CBS单元,或在使用8轴机器人的情况下,电池的使用寿命为上文所述的一般(使用2各SMU单元)。

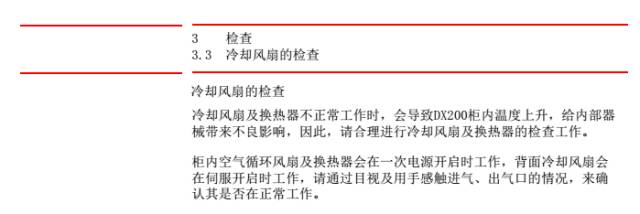

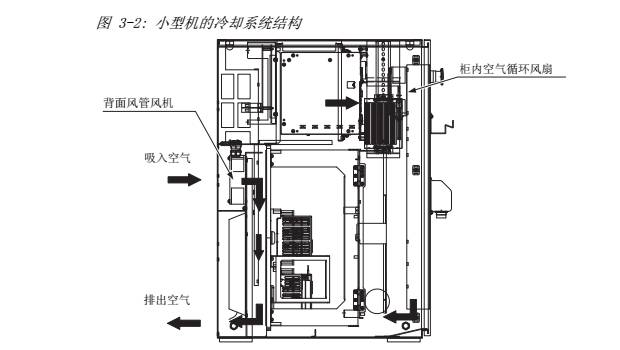

(六)检查冷却器

冷却回路采用免维护密闭系统设计,需按要求定期检查和清洁外部空气回路的各个部件;

环境湿度较大时,需检查排水口是否定期排水。

操作程序:

1、拆下冷却器外壳的百叶窗,断开显示器接头;

2、从百叶窗取下滤布(若有),用吸尘器清洁滤布,或视需要更换‘

3、拧下4各螺钉,卸下外部回路风扇(1);

4、卸下风扇(2);

5、拔下风扇接头(3);

6、拧下4各螺钉,取下盖板(4);

7、将显示器电缆向后推,穿过电缆接头;

8、拆下冷却器外壳的盖板;

9、拆下盖板与外壳间的接地电缆;

10、用吸尘器或压缩空气清理百叶窗、盖板、风扇、热交换器盘管(5)和压缩机室。可使用去油剂等不易燃洗涤剂去除顽固油污。

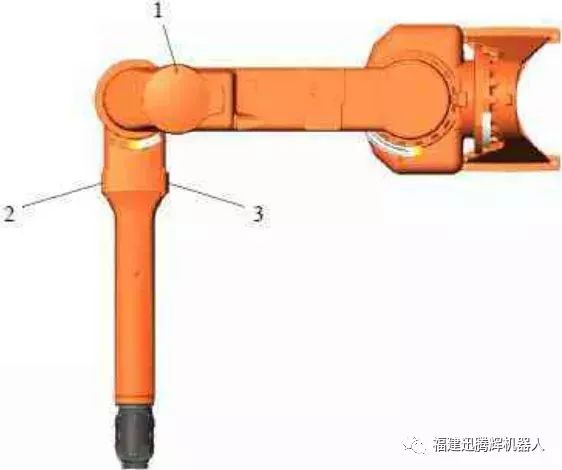

2 机器人本体维护保养

① 一般维护,1次/1天;

② 轴制动测试,1次/1天;

③ 润滑3周副齿轮和齿轮,1次/1000H;

④ 润滑中空手腕,1次/500H;

⑤ 各齿轮箱内的润滑油,第一次1年更换,以后每5年更换一次。

1、时间间隔主要取决于环境条件;

2、视机器人运行时数和温度而定;

3、适当确定机器人的运行顺畅与否。

(一)一般维护

1、清洗机械手

应定期清洗机械手底座和手臂。

使用溶剂时需谨慎操作。

应避免使用丙酮等强溶剂。

可使用高压清洗设备,但应避免直接向机械手喷射。

如果机械手有油脂膜等保护,按要求去除。(应避免使用塑料保护)

为防止产生静电,必须使用浸湿或潮湿的抹布擦拭非导电表面,如喷涂设备、软管等。请勿使用干布。

2、中空手腕

如有必要,中空手腕视需要经常清洗,以避免灰尘和颗粒物堆积。

用不起毛布料进行清洁。

手腕清洗后,可在手腕表面添加少量凡士林或类似物质,以后清洗时将更加方便。

3、定期检查

视需要经常检查下列要点:

检查是否漏油,如发现严重漏油,应向维修人员求助;

检查齿轮游隙是否过大,如发现游隙过大,应向维修人员求助;

检查控制柜、吹扫单元、工艺柜和机械手间的电缆是否受损。

4、检查基础固定螺钉

将机械手固定于基础上的紧固螺钉和固定夹必须保持清洁,不可接触水、酸碱溶液等腐蚀性液体。这样可避免紧固件服饰。

如果镀锌层或涂料等防腐蚀保护层受损,需清洁相关零件并涂以防腐蚀涂料。

(二)轴制动测试

在操作过程中,每个轴电机制动器都会正常磨损。为确定制动器是否正常工作,此时必须进行测试。

测试方法:按照以下所述检查每个轴马达的制动器

1、运行机械手轴至相应位置,该位置机械手臂总重及所有负载量达到最大值(最大静态负载);

2、马达断电;

3、检查所有轴是否维持在原为。

如马达断电时机械手仍没有改变位置,则制动力矩足够。

还可手动移动机械手,检查是否还需要进一步保护措施。

当移动机器人紧急停止时,制动器会帮助停止,因此可能会产生磨损。所以,在机器使用寿命期间需要反复测试,以检验机器是否维持着原来的能力。

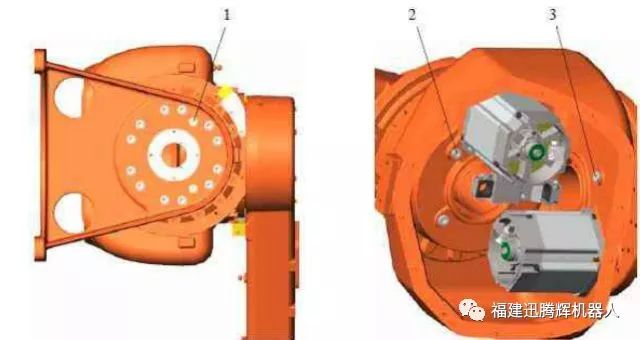

(三)润滑3轴副齿轮和齿轮

工具和用品:

K-NATE(或Omega 77)润滑脂;

润滑脂泵。

步骤:

警告!开始执行下列程序前,确保机器人及相关系统关闭并处于锁定状态。

1、将制定类型润滑脂注入润滑脂泵;

2、每个油嘴中挤入少许(1克)润滑脂,诸葛润滑副齿轮滑脂嘴 ① 和4各齿轮滑脂嘴 ② 。

小心!不要注入太多,一面损坏密封。

(四)润滑中空手腕

中空手腕10个润滑点

工具和用品:

K-NATE(或Omega 77)润滑脂;

润滑脂泵。

小心!每个注脂嘴只需几滴润滑剂(1克)。不要注入过量润滑剂,否则会损坏腕部密封和内部套筒。

在将轴④、⑤、⑥分别转动90°、180°、270°后,再润滑。

(五)检查齿轮箱内油位

1轴 和 2轴 齿轮箱上的加油塞位置

1轴:打开加油塞① 和加油塞③ 或⑤;

2轴:打开加油塞④ 和加油塞② 或⑥。

3轴、4轴、5轴、6轴齿轮箱上的加油塞位置

3轴:打开加油塞①;

4、5、6轴:打开加油塞② 或③。

(3轴臂必须水平放置。)

IRB 5500

第1、2轴的齿轮箱装运前加注:Shell Tivela S150。

其它轴的齿轮箱装运前家住了:Shell Omela 320润滑油

3 工业机器人喷涂系统的维护保养

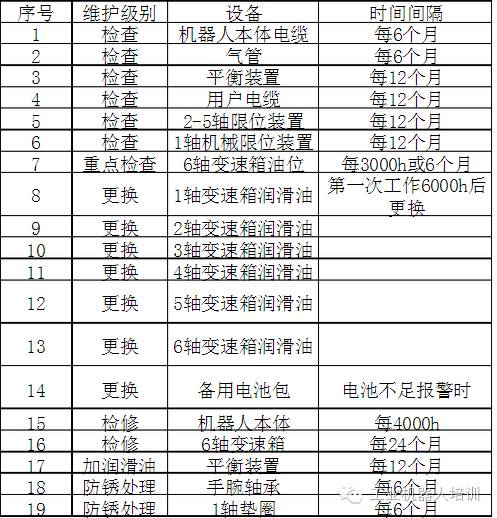

4 ABB机器人维护指南

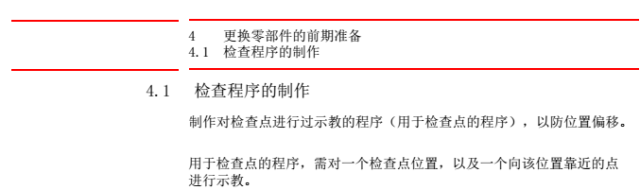

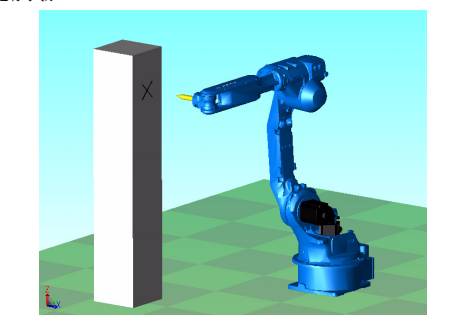

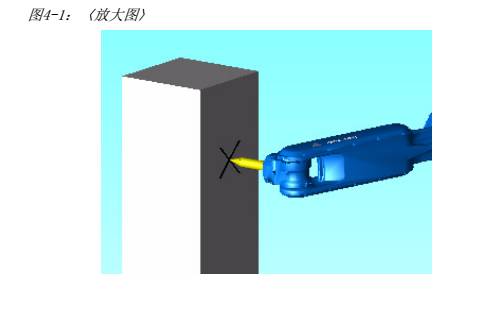

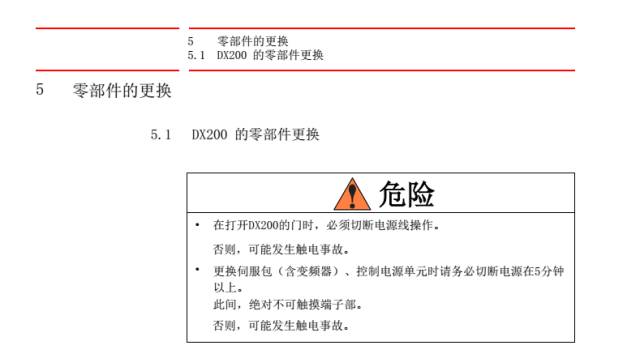

前言

本手册包含了关于机械和电气上的维护及维修说明

在维护及维修机器人前,请阅读本手册

本手册适用于:

* 用户自己的维修人员

* 其它维修人员

阅读者需要:

* 是有一定技能的维修人员

* 有机械维修方面的知识

* 有电气维修方面的知识

第一章:安全、维护

1、有危险的安全

2、钳子的安全

3、工具/工作件的安全

见用户安全指南

4、气动/液压系统的安全

见用户安全指南

5、操作中的一些危险

见用户安全指南

6、安装及维护过程中的危险

见用户安全指南

7、电气元件的危险

见用户安全指南

8、刹车检查

正常运行前,需检查电机刹车

每个轴的电机刹车检查方法如下:

a、运行每个机械手的轴到它负载最大的位置

b、将机器人控制器上的电机模式选择开关打到电机关(MOTORS OFF)的位置

c、检查轴是否在其原来的位置

如果电机关掉后,机械手仍保持其位置,说明刹车良好。

9、失去减速运行(250mm/s)功能的危险

第二章、相关信息

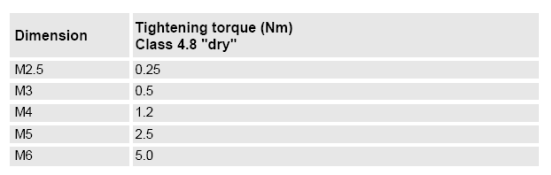

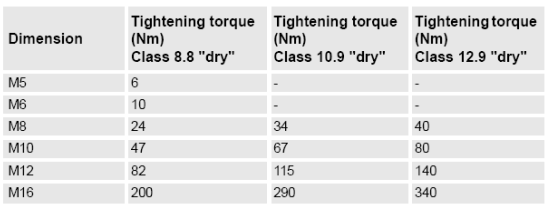

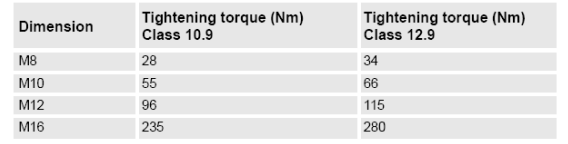

以下的表格描述不同螺栓的扭矩值,平口及十字型螺栓

六角套筒型螺栓

六角套筒型并带润滑的螺栓

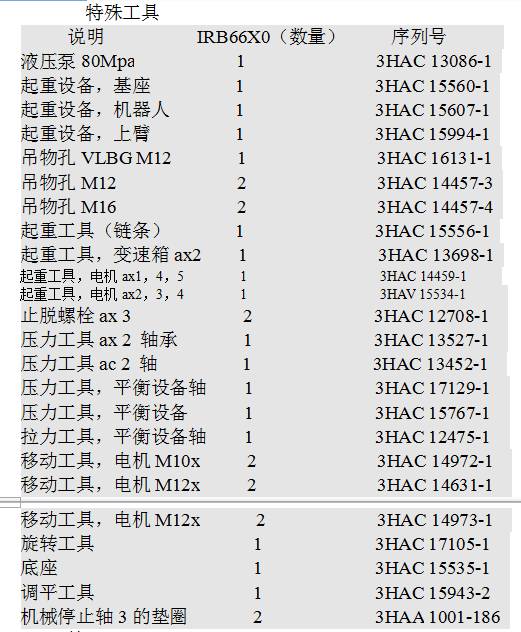

10、标准工具 IRB6600/6650/7600

以下包含了一些标准工具

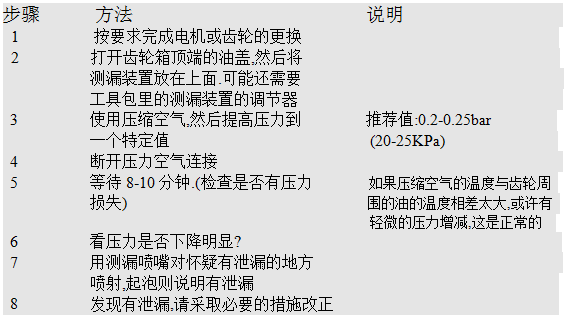

11、检漏测试

当更换或修理电机或变速箱后,必须对变速箱内的油作个检查,这就是检漏测试

所需设备为专门的检查装置,序列号为3HAC 0207-1

方法及步骤

12、起重设备

不同的修理及维护工作需要不同的起重设备,这在维修指南中有指明,但怎样使用在维修指南中没有说明,所以一定要保留这些工具的使用说明书

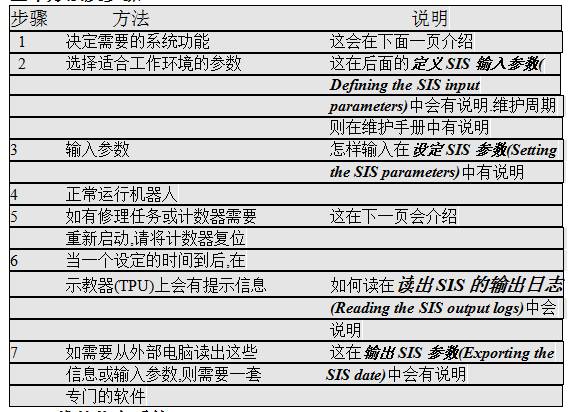

第三章、维护信息系统(SIS)

1、使用SIS系统

这是一个简短的维护信息系统(SIS)的使用说明,详细的资料可在以下几处找到:

* 维护信息系统,SIS

* 定义SIS输入参数

* 设置SIS参数

* SIS参数的交换

* 读出SIS的输出日志

基本方法及步骤

2、维护信息系统(SIS)

维护信息系统(SIS)是一个在机器人控制器里的软件功能,其简

单化了机器人系统的维护.其管理工作时间及模式,并在预定的

维护时间到后为提醒操作人员

5 机器人维护维修学习资料

审核编辑:黄飞

-

智能小车的DIY全攻略2017-10-13 1278

-

FPGA开发全攻略2017-09-27 8897

-

LED调光技术全攻略2017-02-08 1141

-

LED驱动电源方案全攻略2017-01-14 1105

-

GPS设计全攻略2012-08-06 9942

-

MCU解密全攻略2011-07-11 2656

-

交互式电子白板保养全攻略2010-02-09 540

-

投影灯泡维护全攻略2010-02-08 860

-

LED技术全攻略2008-09-25 5695

全部0条评论

快来发表一下你的评论吧 !