目前存在哪些与800V电动汽车动力总成架构有关的设计和测试挑战

描述

■ 测试为先

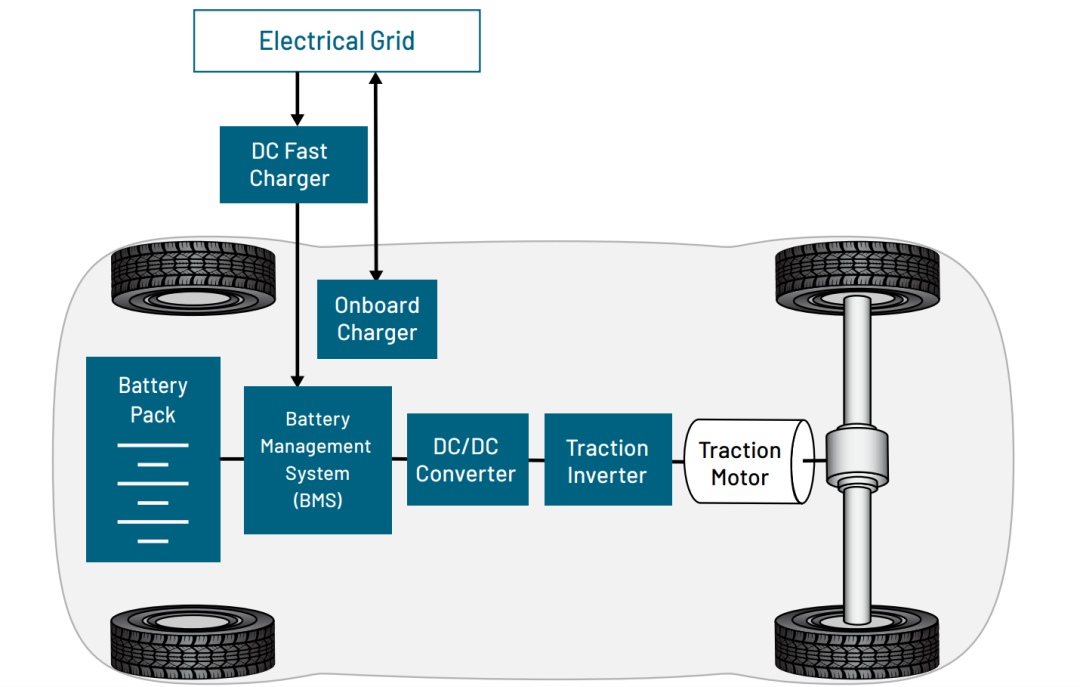

电动汽车 (EV) 普及率的上升激发了市场对优化设计、降低成本和提升车辆运行效率的需求,并为产品测试提出了新的难题。各种功率转换器和牵引逆变器构成了电动汽车动力总成子系统的核心,必须通过测试方可使其达到最出色的效率水平。尽管SiC/GaN等宽禁带半导体器件能够为此提供积极的支持,但我们仍有其他测试难题需要应对。

800V动力总成架构的引入堪称一次里程碑式的飞跃。下面我们就来了解一下,目前存在哪些与800V电动汽车动力总成架构有关的设计和测试挑战。

利用800V系统解锁应用潜力

800V动力总成架构指的是标称工作电压为800伏的电动汽车上的电气系统。与目前的电池电动汽车(BEV)普遍采用的400V动力总成架构相比,该架构的性能有了明显提升。在使用400V动力总成架构的电动汽车时,用户必须在公共直流快速充电器(DCFC)上为车辆充电40至120分钟。具体充电时间会受到负责将所需电流输送到电池组的实际电缆尺寸的限制。而800V 电池电动汽车可以达到350或400千瓦的超高充电速率,是一种很有潜力的技术发展路线。

过渡到采用800伏架构的电池电动汽车能够在很大程度上缓解甚至消除用户的“里程焦虑”。将电压加倍的同时保持原有的电流不变,将导致车辆的能量输入增至二倍。将车辆的充电速度提升50%(也就是将充电时间减少50%)能够极大地减轻用户在长途旅行期间对电池电量用尽的担忧。

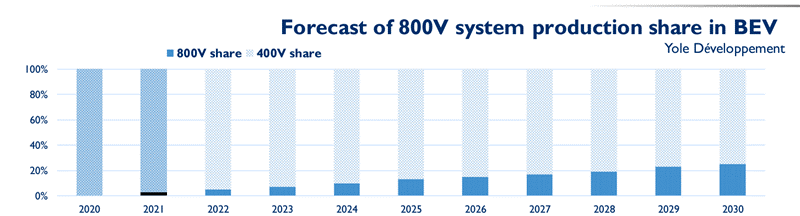

2020-2030年的800V系统生产份额增长情况条形图。数据来源:yole公司的市场调研结果

增加电池电动汽车的续航里程

采用800V系统的车辆仅需花费不到23分钟的时间,即可使电量由5%增加到80%,所增加的续航里程约为200英里。这与当今主流的400V电池动力总成系统长达40至120分钟的充电时间形成了鲜明对比。

此外,升高后的电压能够以更小的电流传输相同的电量,因而能够有效缩减动力总成中电缆与连接器的直径、减轻电动汽车的重量,并最终延长同等级电池组的行驶里程。

不仅如此,将工作电压由400伏过渡到800伏还有助于提高动力总成子系统的整体运行效率并简化车辆的热管理流程。

按照市场调研机构Yole的说法,2023-2024年,800V系统将开始成为整个汽车行业的主流解决方案。上文提到的诸多优势将成为这一转型过程的重要驱动力,并有效推动汽车行业,尤其是高端车辆领域向800V系统转进;其中奥迪、保时捷等汽车制造商已经启动了早期的相关商业化布局。尽管目前仅有少数公共DCFC充电站能够全面支持800V架构,但相关数字仍在逐日增长,而且在接下来的5年中,大多数公共DCFC充电站很可能开始支持150kW甚至更高的充电功率。

宽禁带半导体器件的温度优势

选择硬件方法时很重要的一点,就是要采用SIC和GAN开关等宽禁带(WBG)半导体器件。选择这类器件的原因是它们具有较高的切换速度和较大的温度容差。这些器件能够在高温下有效运行,从而在提升效率的同时降低了总谐波失真(THD)。宽禁带半导体器件较宽的工作温度范围还有助于简化逆变器的设计,同时最大限度减少器件对热管理系统的需求。在与JEDEC和IEC等标准化组织的合作中,我们专注于建立开关分析和二极管反向恢复测量的相关标准,从而能够在表征宽禁带半导体器件的性能方面发挥至关重要的作用。

示波器对验证过程的重要意义

在验证和诊断电动汽车牵引电机和逆变器的设计问题时,示波器发挥着举足轻重的作用。它可以帮助设计人员满足严苛的工作效率要求。但我们必须要认识到,仅凭示波器可能无法满足所有的测量需求。这时测试测量解决方案和分析软件就能够派上用场了。光学隔离电压探头也可以帮助设计人员对高电压栅极驱动器执行测量。

泰克可凭借旗下的4系列B MSO、5系列B MSO和6系列B MSO示波器为工程师提供宽禁带双脉冲测试(DPT,简称双脉冲测试)解决方案,帮助其针对最先进的功率转换器设计方案进行准确且可重复的测量。作为补充,工程师可以利用泰克的IMDA(逆变器电机驱动器分析)等支持专门定制的软件对PWM和机械数据进行三相测量,从而提升该解决方案的整体实用性。

为了能够在关键时刻以合适的幅度和频率进行测量,须采用专用的电流和电压探头。5和6系列MSO示波器支持高通道数、逆变器分析软件和多功能测试选项,对于负责设计电动汽车动力总成的工程师而言是可靠、高效的解决方案。

审核编辑:刘清

-

泰克EA直流可编程电源串联技术助力800V电动汽车高压架构加速落地2025-08-04 5207

-

800V低成本压缩机控制方案2025-03-20 1952

-

电动汽车采用800V电压系统的原因解析2024-03-21 1714

-

设计800V车辆架构时需要注意什么2024-01-04 1098

-

如何使用双向电源模块为电动汽车提供400V与800V系统的高效转换呢?2023-12-29 4822

-

MCU解决800V电动汽车牵引逆变器的常见设计挑战的3种方式2023-03-14 1516

-

800V架构,能治好电动汽车用户的“里程焦虑”吗?2023-02-15 1674

-

面对800V充电电压,电动汽车需要什么样的高压BMS架构?2022-11-10 2023

-

为混合动力汽车/电动汽车设计暖通系统的教程2022-11-07 1902

-

高性能集成动力总成的解决方案2022-11-04 1006

-

400V和800V电动汽车电池高密度功率转换的挑战2021-11-15 5468

-

一文解析电动汽车动力总成集成技术2021-06-14 5396

-

如何为混合动力汽车/电动汽车设计暖通系统2020-12-11 2378

-

电动汽车会取代燃油汽车吗?2019-05-13 2768

全部0条评论

快来发表一下你的评论吧 !