强推!MEMS传感器芯片是怎样被制造出来的?(25+高清大图)

电子说

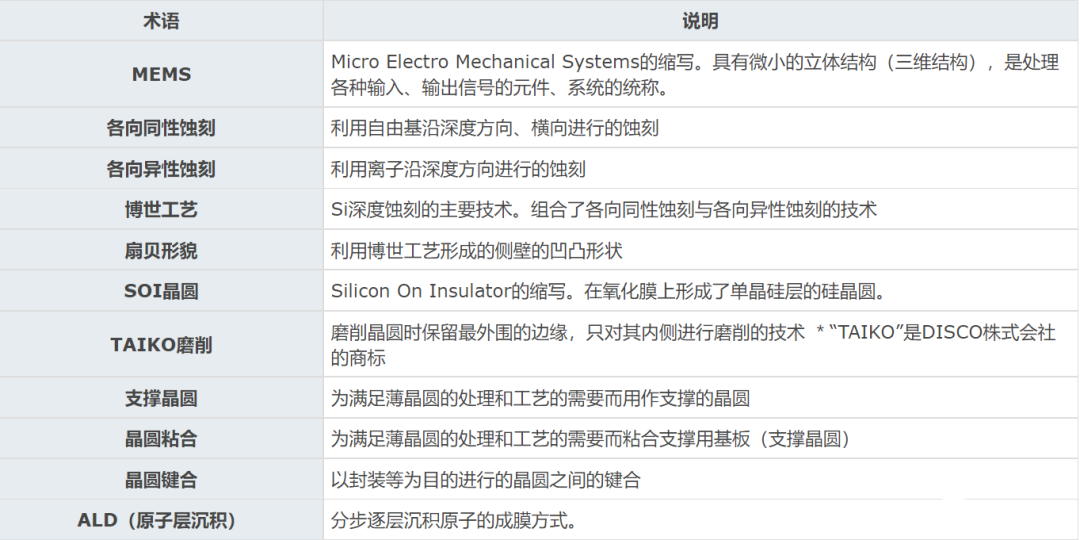

描述

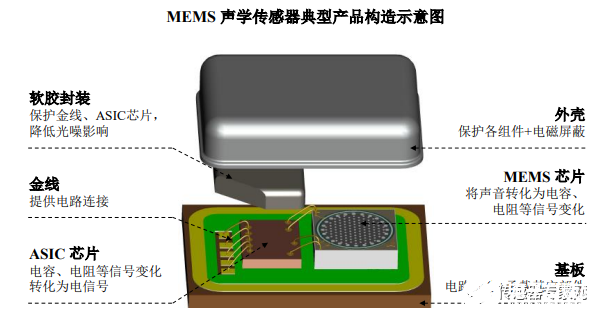

MEMS技术深刻地影响了现代传感器的发展,是传感器小型化、低功耗、智能化的关键技术,由MEMS技术制造的MEMS传感器在各种传感器中占据重要份额。 其中,MEMS芯片和ASIC芯片是一个MEMS传感器中技术和价值含量最高的部分。你知道MEMS芯片是怎么被制造出来的吗?MEMS芯片与集成电路芯片有什么区别? MEMS传感器的主要构造?MEMS芯片与集成电路芯片有什么区别? MEMS是Micro-Electro-MechanicalSystem的缩写,中文名称是微机电系统,是将微电子电路技术与微机械系统融合到一起的一种工业技术,它的操作范围在微米尺度内。 此外还有纳米机电系统( NEMS ) ,是一类在更微小的纳米尺度上集成电气和机械功能的设备,NEMS技术目前在量产和商业化上仍存在一些挑战。 用MEMS技术制造的新型传感器,就称为MEMS传感器。我们知道,一般传感器的主要构造有敏感元件、转换元件、变换电路和辅助电源四部分组成。那么,MEMS传感器的主要构造是怎样的呢? 以下是一颗MEMS声学传感器典型的产品构造示意图,我们可以看到MEMS传感器的构造,主要有MEMS芯片——用来感知信号,即相当于敏感元件;以及ASIC芯片——用来处理信号,即转换与变换元件。 MEMS芯片和ASIC芯片也是一个MEMS传感器中技术和价值含量最高的部分。关于常见MEMS传感器的原理和结构,可参看《10大MEMS传感器原理全解析!》,本文不再赘述。  ▲MEMS声学传感器构造图(来自歌尔微招股书) 那么,同样是芯片,MEMS芯片与集成电路芯片有什么区别? MEMS器件的制造技术主要有以美国为代表的集成电路技术,日本以精密加工为特征的MEMS技术和德国的LIGA技术。当前,MEMS芯片采用的就是集成电路技术,也是目前最广泛应用的MEMS器件制作加工方式。 与集成电路一样,MEMS芯片广泛采用硅作为晶圆衬底材料,而基于集成电路制造的光刻、薄膜沉积、刻蚀、掺杂等单项工艺,也成为MEMS芯片制造的通用技术,主要分为:前端工艺和后端封装工艺。其中,前端工艺主要包含晶圆清洗、光刻、蚀刻等步骤;后端封装工艺主要包含测试、封装和成品检测。 MEMS芯片和集成电路芯片虽然都是在半导体晶圆上的微型元件,但二者还是有些区别。相比于集成电路芯片,MEMS芯片通过微机械结构控制物理现象并转换为电信号输出,能够实现机械与电子之间的互动。集成电路芯片主要利用电流、电磁等方式传输信号。 普通集成电路芯片是在半导体晶体中,把一个电路中所需的晶体管、电阻、电容和电感等元件及布线互连一起,为了在一定面积的晶圆内塞入更多的晶体管等元件(这代表更强的性能),因此集成电路芯片追求更高的制程,譬如CPU、GPU等逻辑芯片,以及存储芯片等。

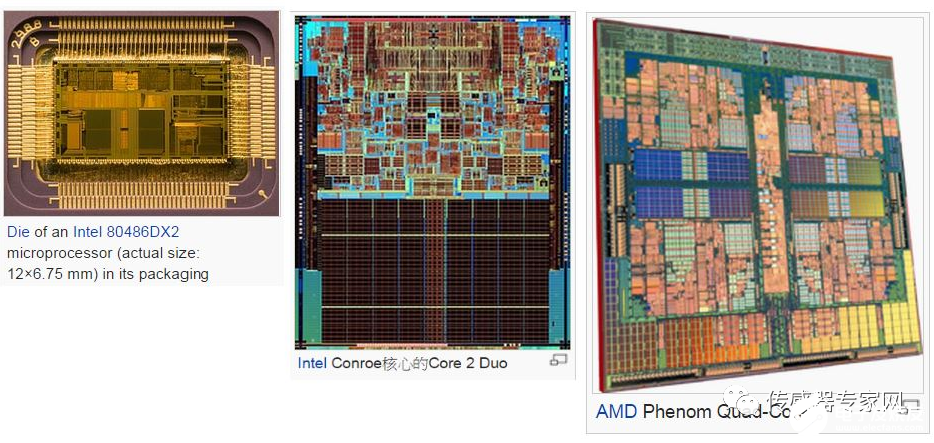

▲MEMS声学传感器构造图(来自歌尔微招股书) 那么,同样是芯片,MEMS芯片与集成电路芯片有什么区别? MEMS器件的制造技术主要有以美国为代表的集成电路技术,日本以精密加工为特征的MEMS技术和德国的LIGA技术。当前,MEMS芯片采用的就是集成电路技术,也是目前最广泛应用的MEMS器件制作加工方式。 与集成电路一样,MEMS芯片广泛采用硅作为晶圆衬底材料,而基于集成电路制造的光刻、薄膜沉积、刻蚀、掺杂等单项工艺,也成为MEMS芯片制造的通用技术,主要分为:前端工艺和后端封装工艺。其中,前端工艺主要包含晶圆清洗、光刻、蚀刻等步骤;后端封装工艺主要包含测试、封装和成品检测。 MEMS芯片和集成电路芯片虽然都是在半导体晶圆上的微型元件,但二者还是有些区别。相比于集成电路芯片,MEMS芯片通过微机械结构控制物理现象并转换为电信号输出,能够实现机械与电子之间的互动。集成电路芯片主要利用电流、电磁等方式传输信号。 普通集成电路芯片是在半导体晶体中,把一个电路中所需的晶体管、电阻、电容和电感等元件及布线互连一起,为了在一定面积的晶圆内塞入更多的晶体管等元件(这代表更强的性能),因此集成电路芯片追求更高的制程,譬如CPU、GPU等逻辑芯片,以及存储芯片等。  ▲集成电路CPU芯片内部密密麻麻的晶体管等元件 相比集成电路芯片,MEMS芯片包含了机械结构,实现机械与电子之间的互动,且微机电系统由尺寸为1至100微米的部件组成,一般微机电设备的通常尺寸在20微米到一毫米之间,相比集成电路芯片不需要追求制程的先进性,,但更注重制造工艺的开发。

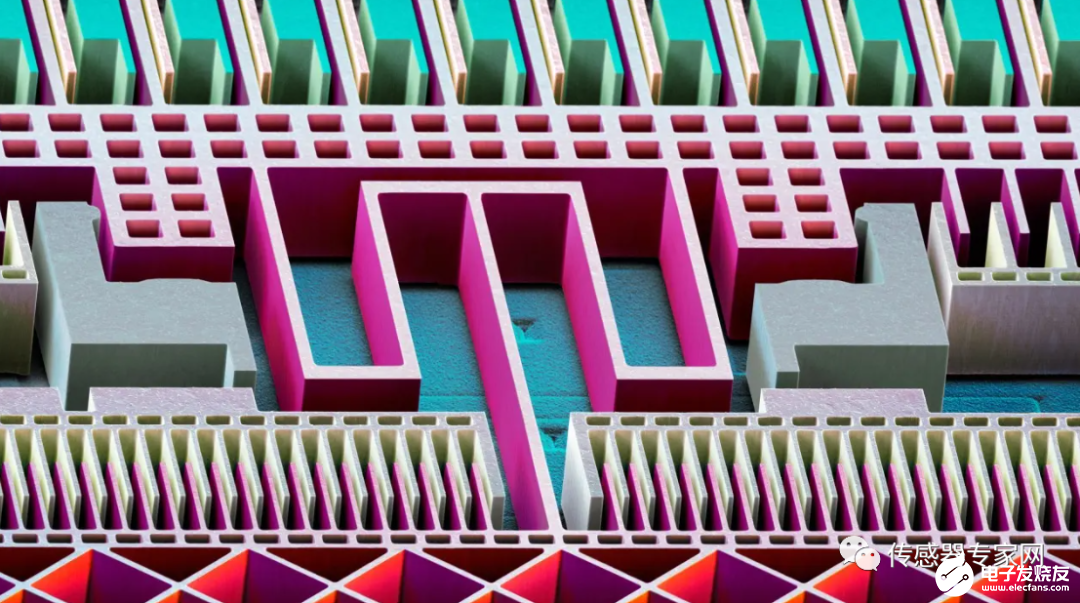

▲集成电路CPU芯片内部密密麻麻的晶体管等元件 相比集成电路芯片,MEMS芯片包含了机械结构,实现机械与电子之间的互动,且微机电系统由尺寸为1至100微米的部件组成,一般微机电设备的通常尺寸在20微米到一毫米之间,相比集成电路芯片不需要追求制程的先进性,,但更注重制造工艺的开发。  ▲MEMS麦克风芯片的机械构造及运动情况(由高精图像传感器拍摄)

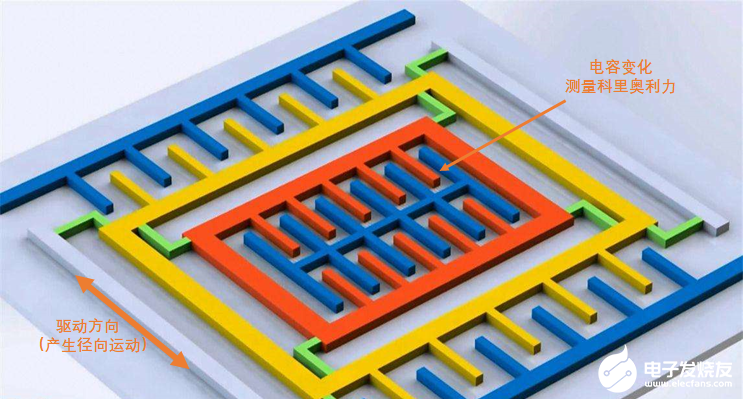

▲MEMS麦克风芯片的机械构造及运动情况(由高精图像传感器拍摄)  ▲MEMS加速度传感器芯片的梳妆架构

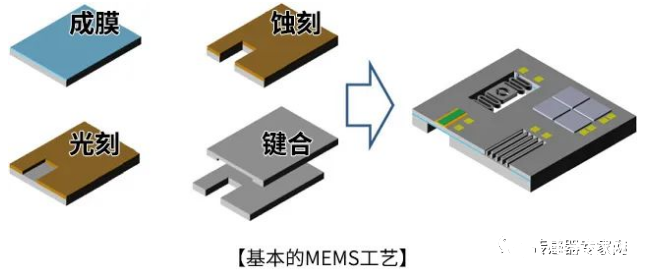

▲MEMS加速度传感器芯片的梳妆架构  ▲MEMS陀螺仪芯片内部结构 以上,是MEMS麦克风芯片、MEMS加速度传感器芯片和MEMS陀螺仪芯片的内部结构,可直观看出各自不同的机械结构特征(相关原理和构造请参看《10大MEMS传感器原理全解析!》)。 同时,每种MEMS传感器芯片的机械结构特点都大不相同,因此MEMS芯片有“一种产品一种工艺”的说法,目前没有一种统一的工艺能满足全部MEMS器件制造的需求,这也限制了MEMS传感器的量产和研发速度,因此通用MEMS工艺成为MEMS传感器芯片中的研发重点之一。

▲MEMS陀螺仪芯片内部结构 以上,是MEMS麦克风芯片、MEMS加速度传感器芯片和MEMS陀螺仪芯片的内部结构,可直观看出各自不同的机械结构特征(相关原理和构造请参看《10大MEMS传感器原理全解析!》)。 同时,每种MEMS传感器芯片的机械结构特点都大不相同,因此MEMS芯片有“一种产品一种工艺”的说法,目前没有一种统一的工艺能满足全部MEMS器件制造的需求,这也限制了MEMS传感器的量产和研发速度,因此通用MEMS工艺成为MEMS传感器芯片中的研发重点之一。

什么是ASIC芯片?MEMS传感器的ASIC芯片相比其他ASIC芯片有什么特别? 如上文所述,一个MEMS传感器里面最重要的芯片为MEMS芯片和ASIC芯片,其中MEMS芯片负责感知信号,将测量量转化为电阻、电容等信号变化;ASIC芯片负责将电容、电阻等信号转换为电信号,其中涉及到信号的转换和放大等功能。 ASIC芯片即专用集成电路(Application-specific integrated circuit)的缩写,指针对特定功能开发的专用芯片。MEMS传感器里面的ASIC芯片采用与集成电路芯片一样的制造工艺,因为本身不包含机械结构。 但由于MEMS芯片的特殊性,其模拟输出量往往是十分微弱的或者有非常规的使用条件,通用的ASIC芯片无法达到其要求,常规的ASIC设计公司也无法设计出令MEMS传感器厂家满意的芯片。所以造成了MEMS行业普遍的“缺芯之痛”现象,这个“芯”指的就是MEMS专用的ASIC。因此,MEMS专用ASIC的设计是MEMS技术发展的关键共性技术。 此前,欧盟采用“举国体制”,集合7个国家10家公司花费1.4亿元,研发下一代红外传感器的高效读出集成电路芯片,即属于传感器ASIC芯片的研发。(参看《欧盟用举国体制开发红外传感器》)

MEMS芯片的主要制造工艺

MEMS芯片制造采用光刻、干法刻蚀、湿法刻蚀、薄膜沉积、氧化、扩散、注入、溅射、蒸镀、键合等基本工艺步骤来制造复杂三维结构的微加工技术。随着多年发展,MEMS领域也出现了一些专门的工艺,例如各向异性湿法蚀刻(anisotropic wet etching)、晶圆键合(wafer bonding)、深反应离子蚀刻(deep reactive ion etching)等,但其应用仍然仅限于 MEMS,目前来看并没反过来应用于IC行业。

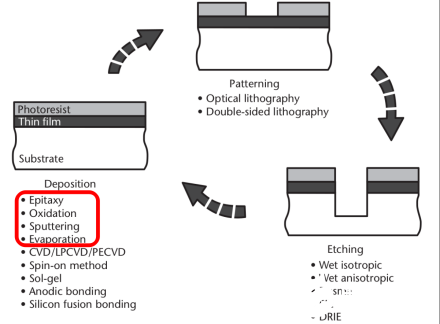

一般来说,MEMS芯片制造的基本工艺包括三个关键步骤:沉积(Deposition)、图形化转移(Patterning)、蚀刻(Etching),整个过程即:①晶圆/衬底涂抹光刻胶,然后②通过对光刻胶曝光,去除非图形化部分的光刻胶,然后③用光刻胶作为掩模来蚀刻下方的材料。整个过程重复进行,直到完成微观结构。

图- MEMS制造的基本工艺流程 MEMS工艺以成膜工序、光刻工序、蚀刻工序、键合工序等常规半导体工艺流程为基础。除通用工艺外,由于MEMS器件结构的特殊性,也衍生出许多特殊制造工艺。

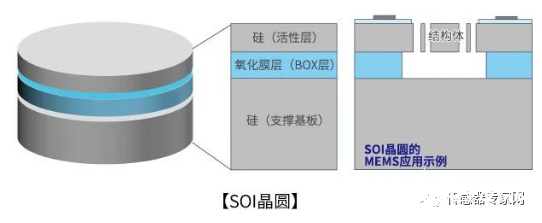

图- MEMS制造的基本工艺流程 MEMS工艺以成膜工序、光刻工序、蚀刻工序、键合工序等常规半导体工艺流程为基础。除通用工艺外,由于MEMS器件结构的特殊性,也衍生出许多特殊制造工艺。  SOI晶圆 SOI是Silicon On Insulator的缩写,是指在氧化膜上形成了单晶硅层的硅晶圆。已广泛应用于功率元件和MEMS等,在MEMS中可以使用氧化膜层作为硅蚀刻的阻挡层,因此能够形成复杂的三维立体结构。

SOI晶圆 SOI是Silicon On Insulator的缩写,是指在氧化膜上形成了单晶硅层的硅晶圆。已广泛应用于功率元件和MEMS等,在MEMS中可以使用氧化膜层作为硅蚀刻的阻挡层,因此能够形成复杂的三维立体结构。

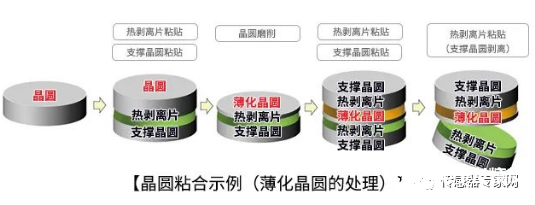

晶圆粘合/热剥离片工艺 通过使用支撑晶圆和热剥离片,可以轻松对薄化晶圆进行处理等。

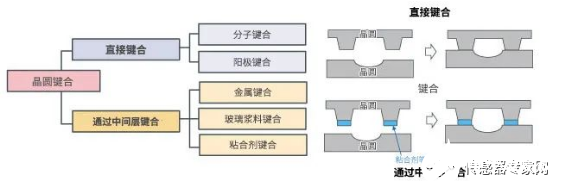

晶圆粘合/热剥离片工艺 通过使用支撑晶圆和热剥离片,可以轻松对薄化晶圆进行处理等。  晶圆键合 对于MEMS器件与CMOS 芯片的高度集成,以及许多MEMS都是基于SOI晶圆等技术基板,这些需求都严重依赖晶圆键合这一重要工艺。 所谓晶圆键合工艺,是指在一定外部条件(温度、压力、电压等)的作用下,使两个衬底材料(如硅-硅或硅-玻璃等)形成足够的接触,最终通过相邻材料的界面之间形成的分子键作用力或化学键,将两个衬底材料结合为一体的技术。目前晶圆键合工艺技术可分为两大类:一类是键合双方不需要介质层的直接键合,例如Si-Si键合;另一类是需要介质层的中间材料键合,例如聚合物键合。 晶圆键合大致分为“直接键合”、“通过中间层键合”2类。

晶圆键合 对于MEMS器件与CMOS 芯片的高度集成,以及许多MEMS都是基于SOI晶圆等技术基板,这些需求都严重依赖晶圆键合这一重要工艺。 所谓晶圆键合工艺,是指在一定外部条件(温度、压力、电压等)的作用下,使两个衬底材料(如硅-硅或硅-玻璃等)形成足够的接触,最终通过相邻材料的界面之间形成的分子键作用力或化学键,将两个衬底材料结合为一体的技术。目前晶圆键合工艺技术可分为两大类:一类是键合双方不需要介质层的直接键合,例如Si-Si键合;另一类是需要介质层的中间材料键合,例如聚合物键合。 晶圆键合大致分为“直接键合”、“通过中间层键合”2类。

直接键合不使用粘合剂等,是利用热处理产生的分子间力使晶圆相互粘合的键合,用于制作SOI晶圆等。

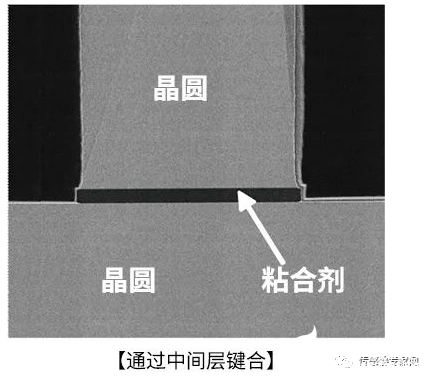

通过中间层键合是借助粘合剂等使晶圆互相粘合的键合方法。

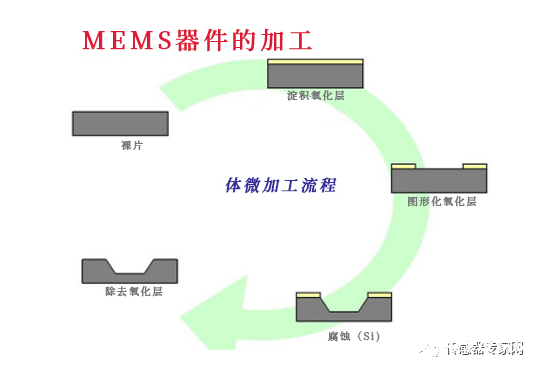

MEMS芯片三种制造工艺 MEMS制造工艺主要包括表面微加工技术、体微加工技术、LIGA技术等,目前应用范围最广、技术最成熟的为前两者。 体微加工(Bulk Micromachining)是指将硅衬底自上而下地进行刻蚀的工艺,是一种通过各向异性或各向同性刻蚀衬底的方法在硅衬底上制造各种机械结构器件的技术,包括湿法刻蚀和干法刻蚀,是制备具有立体结构的MEMS器件的重要方法。其特点是设备简单、投资少,但只能做形状简单的器件,深宽比小的器件。是通过对硅材料的腐蚀得到的,消耗硅材料较多(有时称作减法工艺),而且只能以硅材料为加工对象。  ▲MEMS芯片体微加工流程 表面微加工(Surface Micromachining)是利用薄膜沉积、光刻、刻蚀等方法,通过将材料逐层添加在基底上,用表面生长方法及光刻法在表面制造各种微型机械结构器件,最后去除牺牲层从而构造微结构。在衬底顶面沉积和刻蚀如金属、多晶硅、氮化物、氧化物、有机材料等。 通常使用的沉积技术是蒸镀、溅射、丝印、CVD(化学气相沉积)、电镀等等,也使用干刻蚀和湿刻蚀技术。其特点是通过在硅材料上添加各种材料形成所希望的结构,可制作比较复杂的零件,但技术比较复杂,设备也比较昂贵。

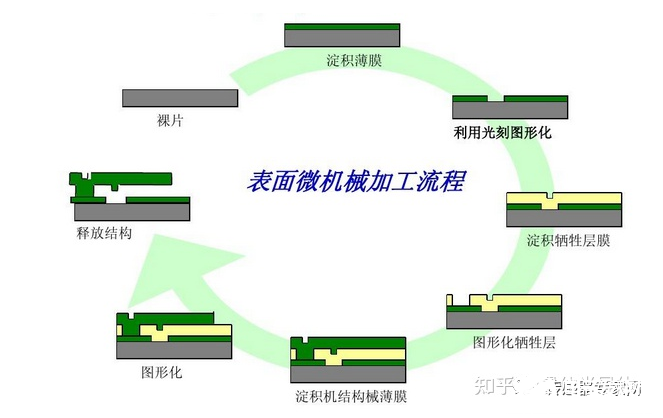

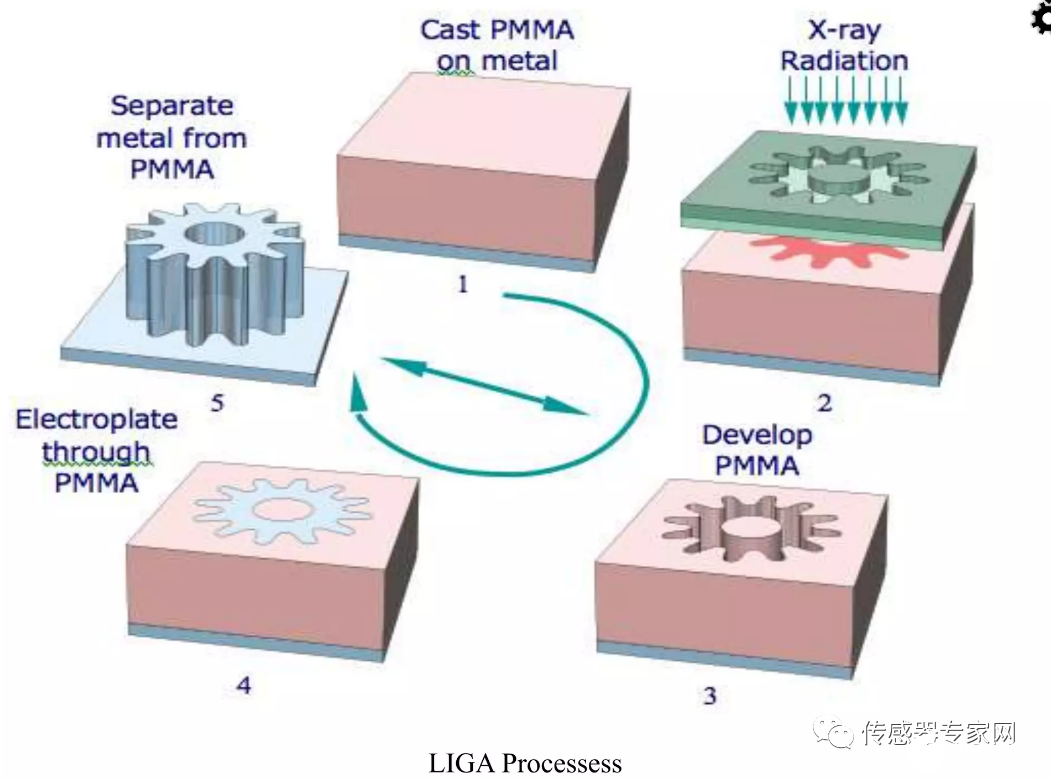

▲MEMS芯片体微加工流程 表面微加工(Surface Micromachining)是利用薄膜沉积、光刻、刻蚀等方法,通过将材料逐层添加在基底上,用表面生长方法及光刻法在表面制造各种微型机械结构器件,最后去除牺牲层从而构造微结构。在衬底顶面沉积和刻蚀如金属、多晶硅、氮化物、氧化物、有机材料等。 通常使用的沉积技术是蒸镀、溅射、丝印、CVD(化学气相沉积)、电镀等等,也使用干刻蚀和湿刻蚀技术。其特点是通过在硅材料上添加各种材料形成所希望的结构,可制作比较复杂的零件,但技术比较复杂,设备也比较昂贵。  ▲MEMS芯片表面微加工流程 LIGA工艺(光刻、电铸和模造)是德语光刻(Lithographie)、电镀(也称电铸)(Galvanoformung)和压模(Abformung)的简称。LIGA技术可加工金属、塑料等非硅材料,同时可加工深宽比大的零件,这是体微加工和表面微加工难以做到的。但该工艺要通过同步加速器辐射装置产生的高能射线作为主要的加工方法,设备昂贵,投资大。 LIGA四个工艺组成部分:LIGA掩模板制造工艺;X光深层光刻工艺;微电铸工艺;微复制工艺。

▲MEMS芯片表面微加工流程 LIGA工艺(光刻、电铸和模造)是德语光刻(Lithographie)、电镀(也称电铸)(Galvanoformung)和压模(Abformung)的简称。LIGA技术可加工金属、塑料等非硅材料,同时可加工深宽比大的零件,这是体微加工和表面微加工难以做到的。但该工艺要通过同步加速器辐射装置产生的高能射线作为主要的加工方法,设备昂贵,投资大。 LIGA四个工艺组成部分:LIGA掩模板制造工艺;X光深层光刻工艺;微电铸工艺;微复制工艺。  ▲LIGA工艺流程 MEMS用到的主要材料是硅,这是因为MEMS加工技术中最基础的是硅的刻蚀技术,利用硅的各向异性刻蚀,可以使硅的不同晶向发生不同速率的刻蚀,从而形成特定的机械结构,且硅具有良好的机械特性,能够满足大部分微传感器和微执行器的材料力学特性的需求,同时采用硅制造能够与IC集成,形成更加复杂的微系统。

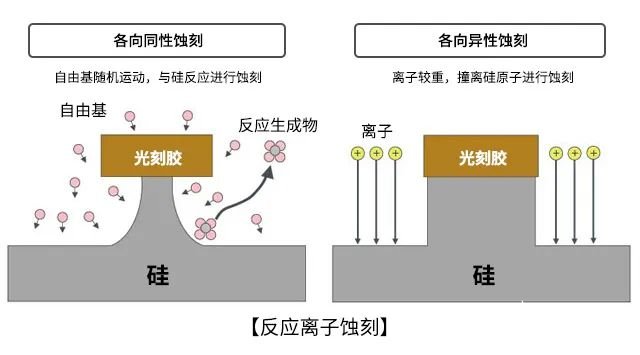

▲LIGA工艺流程 MEMS用到的主要材料是硅,这是因为MEMS加工技术中最基础的是硅的刻蚀技术,利用硅的各向异性刻蚀,可以使硅的不同晶向发生不同速率的刻蚀,从而形成特定的机械结构,且硅具有良好的机械特性,能够满足大部分微传感器和微执行器的材料力学特性的需求,同时采用硅制造能够与IC集成,形成更加复杂的微系统。  ▲MEMS传感器芯片中,经蚀刻之后形成的机械结构 各向同性蚀刻与各向异性蚀刻 通过在低真空中放电使等离子体产生离子等粒子,利用该粒子进行蚀刻的技术称为反应离子蚀刻。 等离子体中混合存在着携带电荷的离子和中性的自由基,具有利用自由基的各向同性蚀刻、利用离子的各向异性蚀刻两种蚀刻作用。

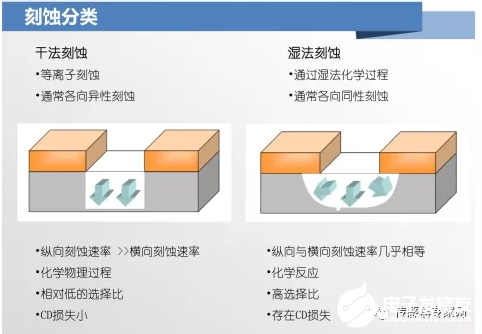

▲MEMS传感器芯片中,经蚀刻之后形成的机械结构 各向同性蚀刻与各向异性蚀刻 通过在低真空中放电使等离子体产生离子等粒子,利用该粒子进行蚀刻的技术称为反应离子蚀刻。 等离子体中混合存在着携带电荷的离子和中性的自由基,具有利用自由基的各向同性蚀刻、利用离子的各向异性蚀刻两种蚀刻作用。  MEMS芯片中的湿法刻蚀和干法深刻蚀 硅的湿法各向异性刻蚀是最早开发的微加工技术,湿法刻蚀是利用被刻蚀材料与刻蚀溶液发生化学反应进行刻蚀,而干法深刻蚀是利用深反应离子刻蚀(DRIE)进行硅的各向异性刻蚀,是20世纪70年代以来新发展的深刻蚀技术。 湿法刻蚀需要用到的材料和仪器有刻蚀溶液、反应器皿、控温装置、清洗机等,常用的各向异性刻蚀溶液为KOH溶液、四甲基氢氧化铵(TMAH)联氨的水溶液,这些碱性溶液对硅的刻蚀速率与晶相有关。湿法刻蚀凭借其工艺简单、成本较低等优势在加速度传感器、压力传感器等器件中有着广泛的应用。

MEMS芯片中的湿法刻蚀和干法深刻蚀 硅的湿法各向异性刻蚀是最早开发的微加工技术,湿法刻蚀是利用被刻蚀材料与刻蚀溶液发生化学反应进行刻蚀,而干法深刻蚀是利用深反应离子刻蚀(DRIE)进行硅的各向异性刻蚀,是20世纪70年代以来新发展的深刻蚀技术。 湿法刻蚀需要用到的材料和仪器有刻蚀溶液、反应器皿、控温装置、清洗机等,常用的各向异性刻蚀溶液为KOH溶液、四甲基氢氧化铵(TMAH)联氨的水溶液,这些碱性溶液对硅的刻蚀速率与晶相有关。湿法刻蚀凭借其工艺简单、成本较低等优势在加速度传感器、压力传感器等器件中有着广泛的应用。

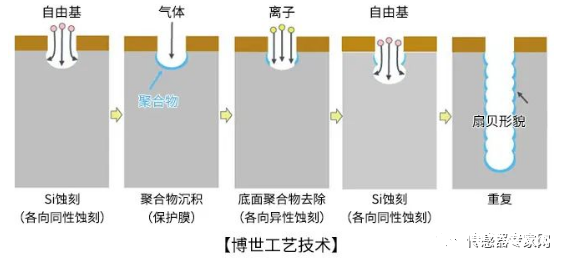

干法深刻蚀是利用氟基化物六氟化硫(SF6)气体放电产生的等离子体进行刻蚀,同时利用保护气体把六氟化硫的各向同性刻蚀转变为各向异性刻蚀,由此实现深刻蚀,DRIE主要分为Bosch工艺和低温刻蚀工艺。干法深刻蚀技术相比于湿法刻蚀有着更大的加工空间。  硅深度蚀刻 集各向异性蚀刻和各向同性蚀刻的优点于一身的博世工艺技术已经成为了硅深度蚀刻的主流技术。

硅深度蚀刻 集各向异性蚀刻和各向同性蚀刻的优点于一身的博世工艺技术已经成为了硅深度蚀刻的主流技术。

通过重复进行Si蚀刻⇒聚合物沉积⇒底面聚合物去除,可以进行纵向的深度蚀刻。

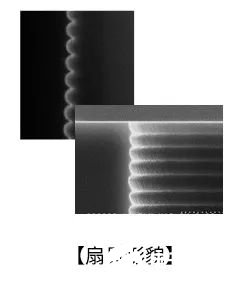

侧壁的凹凸因形似扇贝,称为“扇贝形貌”。  成膜 ALD(原子层沉积)

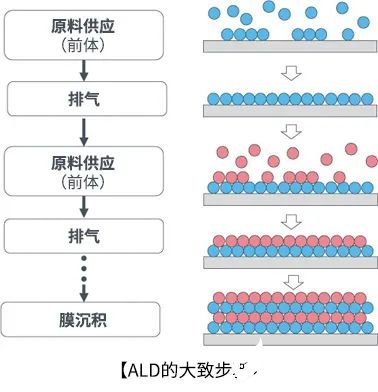

成膜 ALD(原子层沉积)

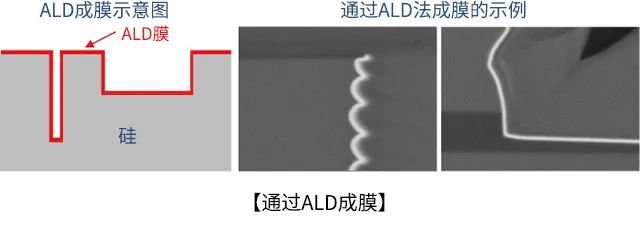

ALD是Atomic Layer Deposition(原子层沉积)的缩写,是通过重复进行材料供应(前体)和排气,利用与基板之间的表面反应,分步逐层沉积原子的成膜方式。

通过采用这种方式,只要有成膜材料可以通过的缝隙,就能以纳米等级的膜厚控制,在小孔侧壁和深孔底部等部位成膜,在深度蚀刻时的聚合物沉积等MEMS加工中形成均匀的成膜。

结语 MEMS器件主要材料是硅,这是因为MEMS加工技术中最基础的是硅的刻蚀技术,这来源于集成电路芯片制造的光刻、薄膜沉积、刻蚀、掺杂等工艺,同样也是MEMS芯片的通用工艺。 MEMS 传感器无处不在,从智能手机到汽车,从智能工厂到医疗设备,据相关数据显示 ,近四分之三的半导体传感器销售额来自利用MEMS技术制造的产品。MEMS器件现在已经占据全球传感器总出货量的54%。 MEMS芯片所需的半导体制造设备制程主要处于微米级,并不涉及到先进制程,目前,先进国家并没有禁止中国对于MEMS制造设备的获取,中国大陆半导体设备也能满足本土MEMS制造需要。 国产MEMS传感器的研发,主要问题是工艺的改进、市场的拓展等,随着近几年地方政府的重视,各地MEMS中试线、量产线的投入建设,将有助于建立MEMS共性基础工艺生产体系,提升传感器企业MEMS工艺研发和迭代能力,推动中国MEMS传感器产业的快速发展。 MEMS,有望成为中国半导体的突破口! 本文部分资料来自:

结语 MEMS器件主要材料是硅,这是因为MEMS加工技术中最基础的是硅的刻蚀技术,这来源于集成电路芯片制造的光刻、薄膜沉积、刻蚀、掺杂等工艺,同样也是MEMS芯片的通用工艺。 MEMS 传感器无处不在,从智能手机到汽车,从智能工厂到医疗设备,据相关数据显示 ,近四分之三的半导体传感器销售额来自利用MEMS技术制造的产品。MEMS器件现在已经占据全球传感器总出货量的54%。 MEMS芯片所需的半导体制造设备制程主要处于微米级,并不涉及到先进制程,目前,先进国家并没有禁止中国对于MEMS制造设备的获取,中国大陆半导体设备也能满足本土MEMS制造需要。 国产MEMS传感器的研发,主要问题是工艺的改进、市场的拓展等,随着近几年地方政府的重视,各地MEMS中试线、量产线的投入建设,将有助于建立MEMS共性基础工艺生产体系,提升传感器企业MEMS工艺研发和迭代能力,推动中国MEMS传感器产业的快速发展。 MEMS,有望成为中国半导体的突破口! 本文部分资料来自:

上海微技术工研院《上海工研院8寸线键合工艺介绍》等内容

什么是MEMS?4步图解MEMS芯片制造

南京理工大学机械工程学院胡艺森《微机电系统制造工艺综述》

审核编辑 黄宇

-

芯片是如何制造出来的?电子学习 2022-12-12

-

集成电路是怎么被制造出来的2018-04-20 5577

-

请问ARM是怎么制造出来的?2020-07-13 1887

-

芯片是怎样制造出来的2021-10-25 4798

-

旧制造工艺制造出来的芯片能与以目前最先进的技术所制造出来的芯片相媲美2018-08-16 6121

-

PCB是如何制造出来的四层印制板的制作工艺过程2018-11-03 14939

-

涨姿势,一辆汽车是怎么制造出来的?2019-06-17 7017

-

力传感器如何在机器人上应用2019-07-08 3323

-

流量传感器内部结构及检测原理2020-11-13 4864

-

流量传感器的内部结构/检测原理/应用2021-03-04 3403

-

芯片是如何制造出来的2022-01-04 15439

-

MEMS传感器芯片是这样被制造出来的!(20+高清大图)2023-05-30 3850

-

物联网东风带动MEMS传感器应用场景多元化2023-06-30 893

-

多晶硅与单晶硅各有哪些优良性质?又是怎样制造出来的呢?2023-10-26 2693

-

从晶圆到芯片:MEMS传感器是这样被制造出来的!(20+高清大图)2025-04-25 3142

全部0条评论

快来发表一下你的评论吧 !