引线键合在温度循环下的键合强度衰减研究

描述

共读好书

熊化兵,李金龙,胡 琼,赵光辉,张文烽,谈侃侃

(中国电子科技集团公司)

摘要:

研究了 18 、25 、 30 μ m 三种金丝和 25 、 32 、 45 μ m 三种硅铝丝键合引线在不同温度循环次数下的键合强度衰减规律,并研究了拉断模式的比例。结果表明,所有试验样品,无论是否经历温度循环,均达到了 GJB548B-2005 方法 2011.1 中的最小键合强度要求,均未出现焊点拉脱的现象。随着温度循环次数的增加,金丝键合强度先略微增大,后缓慢减小并趋于平缓。硅铝丝键合强度先较快减小,后缓慢减小,并趋于平缓。相比于金丝,硅铝丝在 0~50 次的温度循环下键合强度衰减较快。通过曲线拟合,获得不同丝径下的键合强度衰减变化方程。

0 引言

在微电子封装工艺中,引线键合技术具有极其广泛的应用 [1-3 ] 。在高可靠封装领域,主要使用金丝或硅铝丝将芯片 Al 焊盘引线键合至管壳镀金内引脚上,因键合丝与芯片焊盘及管壳内引脚表面金属材料不同,须考虑金铝系统之间的界面效应。 J.W.Park 等人[ 4 ] 的研究表明,Au-Al 系统在高温长时间环境下的失效原因主要是界面缺陷、金属间化合物(IMC )以及 Kirkendall 孔洞的形成。在 Au / Al扩散过程中,不仅会生成 IMC ,还会在 Au / Al 界面留下一部分空位,这一部分空位不断聚集,形成孔洞,即 Kirkendall 孔 洞,随着 保温 时间 的延 长, Kirkendall 孔洞急剧增加,导致键合强度迅速降低,甚至出现某些键合点强度为零,即焊点脱离的情况。

现有文献对 300℃ 不同保温时间下的强度衰减规律及现有键合工艺的可靠性有比较清晰的认识,然而关于键合强度在温度循环下的衰减规律并没有详细的数据可参考,所以有必要研究温度循环条件下的键合强度衰减规律,并对当前键合工艺可靠性进行评估。

1 试验方法

芯片键合焊盘为 Al ,每只芯片 15 个焊盘,每只样品共计 15 根键合线,管壳采用 HTCC 镀金外壳。试验过程为:管壳清洗 → 烧结贴片 → 引线键合 → 封前烘焙 → 封帽 → 检漏 → 可靠性试验 → 开盖 → 键合强度测试。

以 18 、25 、 30 μ m 三种金丝和 25 、 32 、 45 μ m 三种硅铝丝为例,可靠性试验参考标准 GJB548B-2005方法 1010.1 ,试验条件 C ( -65 ℃ 至 150 ℃ ),研究键合引线分别在温度循环 5 、10 、 50 、 100 、 200 次下的键合强度衰减规律。

2 结果与讨论

2.1 金丝键合强度随温度循环次数的关系

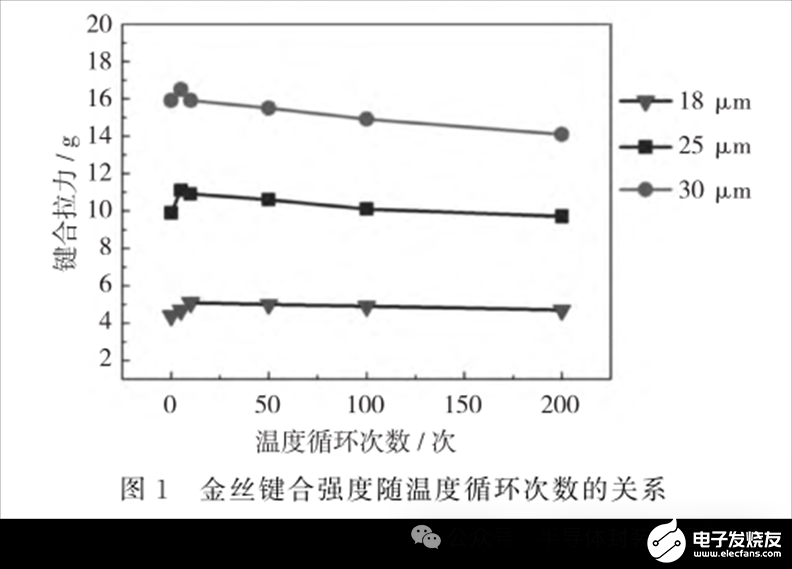

金丝在温度循环后的键合强度随循环次数的关系如图 1 所示。测试结果表明,样品无论是否经历温度循环,均达到了 GJB548B-2005 方法 2011.1 中的最小键合强度要求(18 μ m / 1.5g 、 25 μ m / 2.5g 、30 μ m / 3.2g )。

由金丝在温度循环后的键合强度随循环次数的关系可见,随着温度循环次数的增加,其键合强度先略微增大,后缓慢减小并趋于平缓。所有试验样品均未出现焊点拉脱的现象。

键合压点发生脱键,是金丝键合强度值急剧下降的转折点,在大量的脆性 IMC 和 Kirkendall 孔洞形成之前,金丝的拉断位置全部集中在颈部。 L.N.SUN 等人[ 5 ] 认为,在EFO ( ElectronicFlameOff )成球的过程中,金丝尖端温度迅速达到熔点, EFO结束后,又快速降温淬火,导致在颈部形成了大量的晶格缺陷和结构应力 [6 ] ,强度最低的位置距离颈部约 100~200 μ m ,比引线的其他任何部分都脆弱,这个区域的强度只有其他区域的 20% ,被称为热影响

区域( HeatAffectZone ,HAZ )。 HAZ 具有中等大小的晶粒尺寸,是最大晶粒与正常晶粒大小的过度区域,在后期的强度测试中为主要的断开点。

在初始的温度循环阶段(0~10 次),随着循环次数的增加,晶粒之间发生重结晶,晶格缺陷逐渐减少,应力逐渐释放,晶粒缓慢生长,所以 HAZ 的拉断力略微增大,即为图 1 中所示的键合强度略微上升区域,在 出 现 压 点 脱 键 前,拉 断 力 与 IMC 及Kirkendall 孔洞无关。

在后续的温度循环阶段(10~200 次),晶粒尺寸逐渐生长,晶界能降低,较小的晶界面积和大的晶粒尺寸降低了 HAZ 的强度,所以,此阶段键合强度缓慢下降。

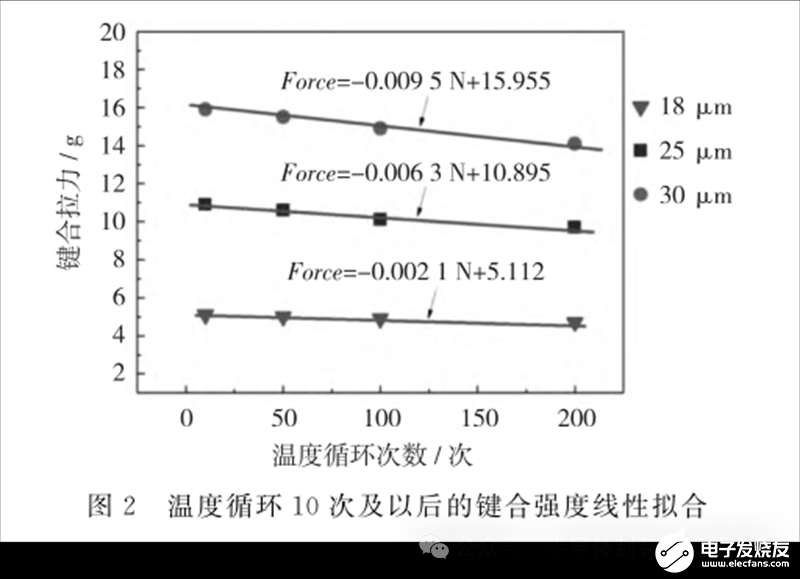

温度循环 10 次及以后的键合强度变化呈线性规律,对其进行线性拟合,获得不同丝径下的衰减变化线性方程,如图 2 所示。通过线性拟合获得 18 、25 、 30 μ m 金丝键合强度 Force (/ g )与温度循环次数 N的 关 系: Force18 = -0.0021 N +5.112 、 Force 25 =-0.0063 N +10.895 、 Force 30 =-0.0095 N +15.955。

2.2 硅铝丝键合强度随温度循环次数的关系

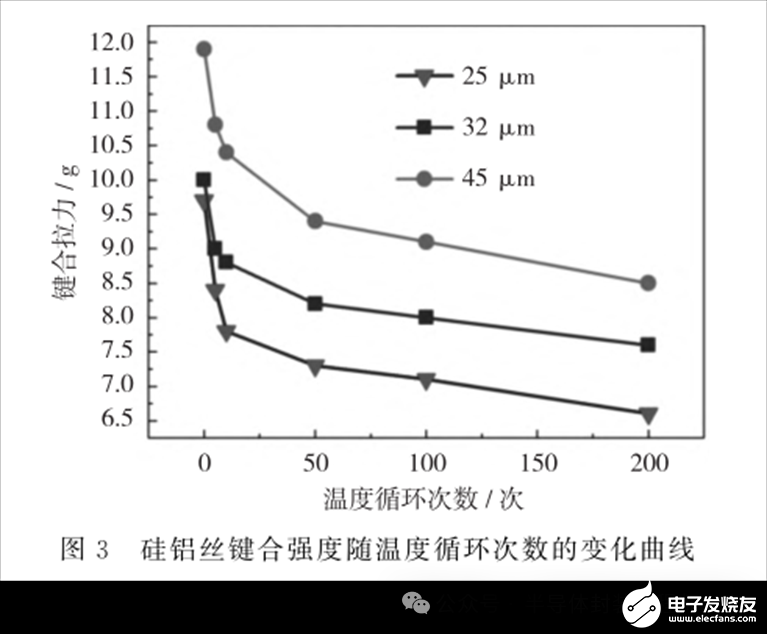

硅铝丝在温度循环后的键合强度随循环次数的关系如图 3 所示。测试结果表明,样品无论是否经历温度循环,均达到了 GJB548B-2005 方法 2011.1中的最小键合强度要求(25 μ m / 1.5g 、 32 μ m / 2.0g 、45 μ m / 2.5g )。由硅铝丝在温度循环后的键合强度随循环次数的关系可见,随着温度循环次数的增加,硅铝丝键合强度先较快减小,后缓慢减小,并趋于平缓。所有试验的样品均未出现焊点拉脱的现象。相比于金丝,硅铝丝在 0~50 次的温度循环下强度衰减较快。

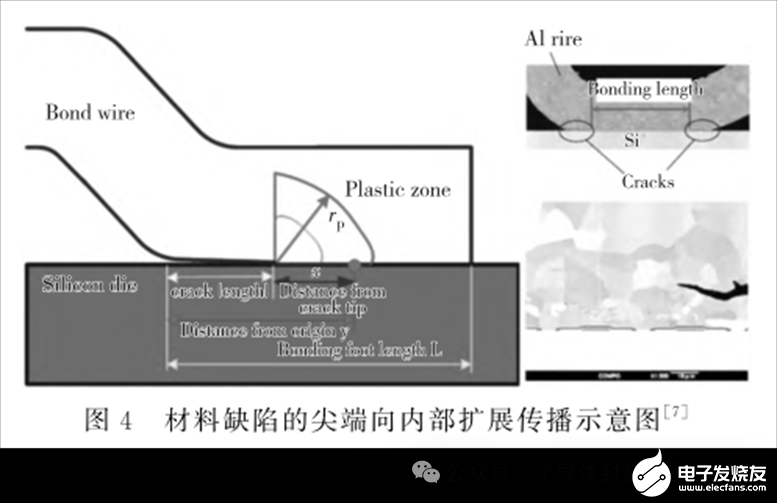

L.YANG 等人[ 7 ] 的研究表明,在温度循环过程中,温度循环导致的缺陷主要聚集在材料缺陷的尖端,并且逐渐向键合材料中扩展,形成塑性区域,此塑性区域沿着界面缺陷向材料中传播,如图 4 所示。 Y.YAMADA 等人 [8 ] 通过对功率器件进行温度循环试验,发现了同样的界面缺陷。 A.HAMIDI等人 [9 ] 对 IGBT 功率模块进行了功率循环,其试验方法与温度循环具有相似之处,从试验结果上亦观察到了界面缺陷的形貌。

以上试验结果及理论分析表明,硅铝丝键合温度循环下的强度衰减模式主要为:热膨胀系数不同导致应力与应变增大,从而导致松弛状态的产生,其缺陷主要聚集在键合引线的颈部,并且逐渐向键合材料中扩展,形成塑性区域,此塑性区域沿着界面缺陷向材料中传播,最终形成键合点颈部的裂纹或缺陷。 0~50 次的温度循环使硅铝丝键合颈部靠近焊接的接触面处产生微裂纹或晶格缺陷,最终使键合线颈部强度降低。因硅铝丝与管壳镀金层热膨胀系数差异较大,所以断开点主要集中在管壳端。

A.HAMIDI 等人[ 9 ] 通过EBSD 和定向误差图进行分析,结果表明,在 50 次及后续的温度循环试验下,随着循环次数的增加,未见明显的重结晶过程。经过温度循环后的应变完全小于初始状态,表明铝线中的应力在温度循环过程中得到了释放,最终,键合强度趋于平缓。

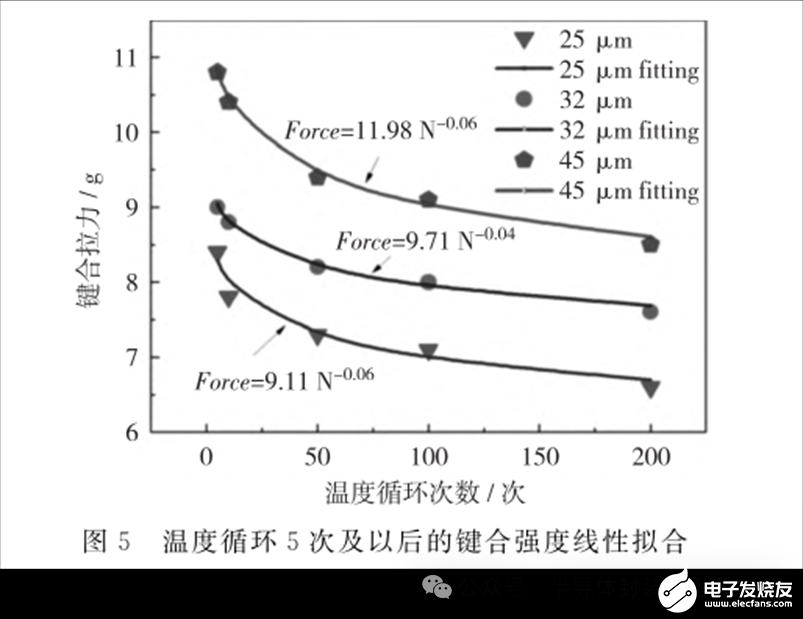

温度循环 5 次及以后的变化呈指数级减小,使用指数方程对其进行非线性拟合,获得不同丝径下的衰减曲线,如图 5 所示。通过非线性拟合得到,25 、 32 、 45 μ m 硅铝丝键合强度 Force (/ g )与温度循环次 数 N 的关 系分 别为: Force25 =9.11 N-0.06、Force 32 =9.71 N-0.04、Force 45 =11.98 N-0.06。

2.3 温度循环后键合线的拉断模式比例

所有样品在经历温度循环后做破坏性键合强度测试,只存在 a1 (引线在紧缩点靠芯片端断开)和 a2(引线在紧缩点靠管壳端断开)两种拉断模式,未出现焊点直接拉脱的现象。

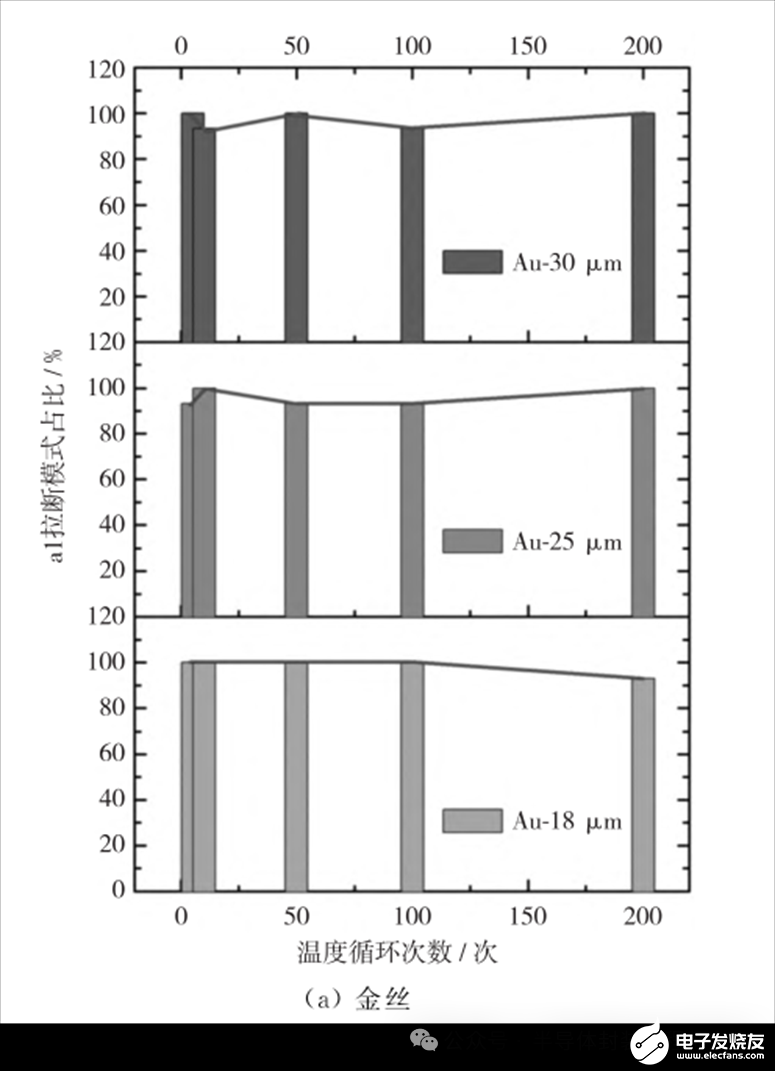

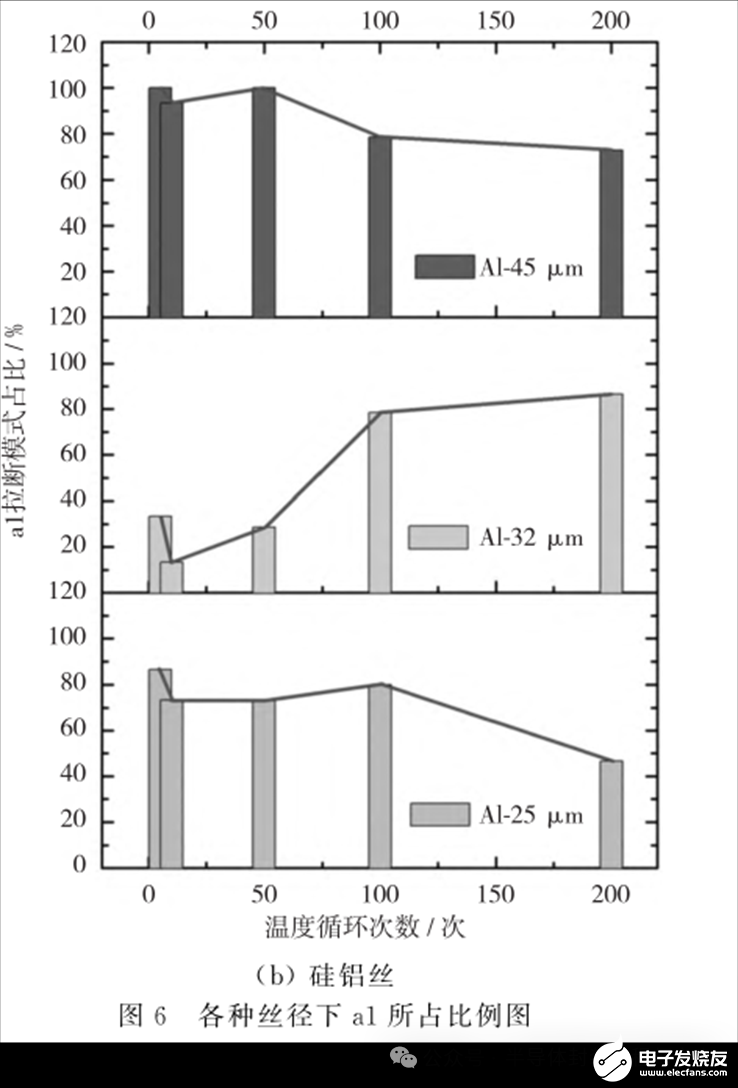

前面的试验结果分析表明,在经历温度循环试验后,影响金丝键合强度的主要因素为 HAZ ,所以金丝键合拉力测试的主要断开点集中在芯片端,而影响铝丝键合强度的主要原因为热膨胀系数不同导致应力与应变增大,所以铝丝键合拉力测试的主要断开点集中在管壳端。为了分析两者的差异,统计分析了金丝和铝丝在不同丝径下经历不同次数的温度循环后拉断模式 a1 所占比例( a1 /( a1+ a2 )) ×100% ,如图 6 所示。

由各种丝径下 a1 所占比例可见,金丝的 a1 明显多于硅铝丝,约占总拉断模式的 90% 及以上,即金丝主要在芯片上断开。硅铝丝的 a1 占比小,约占总拉断模式的 30% 及以上,即硅铝丝主要在管壳引脚上断开。两种材料键合丝的拉断模式对于丝径、随温度循环的次数并没有呈现规律性的变化。

3 结论

所有试验样品,无论是否经历温度循环,均达到了 GJB548B-2005 方法 2011.1 中的最小键合强度要求,均未出现焊点拉脱的现象。

随着温度循环次数的增加,金丝键合强度先略微增大,后缓慢减小并趋于平缓,硅铝丝键合强度先较快减小,后缓慢减小,并趋于平缓。相比于金丝,硅铝丝强度在 0~50 次的温度循环下衰减较快。由各种丝径下的拉断模式所占比例分析表明,金丝的a1 明显多于硅铝丝,即金丝主要在芯片上断开,硅铝丝主要在管壳引脚上断开。但两种材料键合丝的拉断模式随温度循环次数的增加并没有呈现规律性的变化。

审核编辑 黄宇

-

有偿求助本科毕业设计指导|引线键合|封装工艺2024-03-10 10130

-

混合电路内引线键合可靠性研究2010-05-31 730

-

大功率IGBT模块封装中的超声引线键合技术2011-10-26 1875

-

功率模块引线键合界面温度循环下的寿命预测2018-03-08 1297

-

LED引线键合工艺评价2021-11-21 2508

-

什么是引线键合?引线键合的演变2023-10-24 3661

-

典型Wire Bond引线键合不良原因分析2023-11-14 3963

-

IGBT模块银烧结工艺引线键合工艺研究2023-12-20 3708

-

金丝引线键合的影响因素探究2024-02-02 1724

-

金丝键合强度测试仪试验方法:键合拉脱、引线拉力、键合剪切力2024-07-06 2206

-

引线键合之DOE试验2024-11-01 1384

-

带你一文了解什么是引线键合(WireBonding)技术?2024-12-24 2792

-

引线键合的基础知识2025-01-02 2641

-

引线键合替代技术有哪些2025-04-23 840

-

什么是引线键合?芯片引线键合保护胶用什么比较好?2025-06-06 970

全部0条评论

快来发表一下你的评论吧 !