晶体制备技术:碳化硅衬底成本降低的关键路径

模拟技术

描述

在碳化硅产业链中,衬底部分占据主要价值份额,其在碳化硅器件总成本中的比重可达近50%。相较而言,在硅基半导体器件的成本结构中,硅片衬底的占比通常不超过10%。这一显著差异的根本原因在于碳化硅单晶材料制备的复杂性。

不同于硅,碳化硅在常压下不存在液态,它只在固态和气态之间转换。硅可以通过液态垂直拉伸形成晶棒,但碳化硅由于其化合物性质,无法通过传统的直拉法制备。简言之,碳化硅在达到一定温度后会从固态直接升华成气体。 碳化硅单晶的生产始于1885年,当时美国化学家Edward Goodrich Acheson首次通过将焦炭和硅石(石英砂、石英岩等)在电熔炉中混合加热而获得。长期以来,这种混合加热的方法主导了碳化硅的制备,但生成的晶体常含有较多杂质,尺寸较小,主要应用于工业磨料等领域。 1955年,飞利浦实验室的Lely发明了碳化硅的升华生长法(也称为物理气相传输法,即PVT法),实现了纯净碳化硅单晶的制备。这一方法采用石墨坩埚,以碳化硅粉晶作为原料,利用多孔石墨在坩埚中央形成一个空腔,通过注入Ar和H2气体并加热至2500℃,使得碳化硅粉料升华并在中间空腔中生长成单晶。

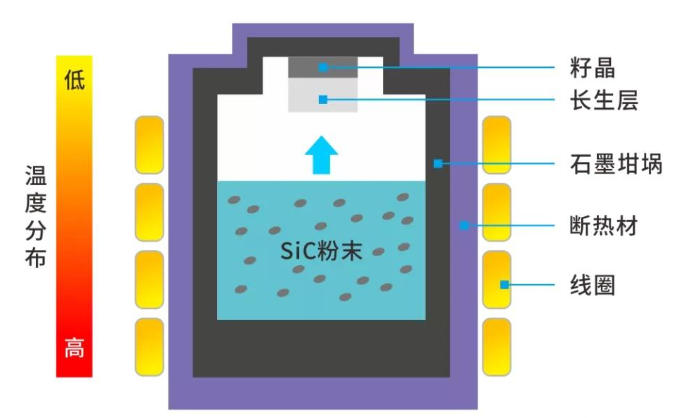

随着技术的不断发展,当前碳化硅晶体的生长主要采用以下三种方法: 物理气相传输(PVT)法 物理气相传输(PVT)法目前是制备碳化硅(SiC)单晶的主流方法,被大多数大规模生产SiC衬底的企业所采用。这个过程从原料的合成开始:将高纯硅粉与高纯碳粉按照特定比例混合,然后在2000℃以上的高温下,在反应室内进行特殊的化学反应。这个步骤旨在去除吸附在微粉表面的微量杂质,确保按照预定的化学计量比反应生成具有特定晶型和颗粒度的碳化硅颗粒。经过破碎、筛分、清洗等一系列工序后,得到满足晶体生长标准的高纯度碳化硅粉。每批原料都需经过纯度和颗粒度的严格测试。

接下来是碳化硅单晶的生长阶段。在这一步骤中,PVT法主要在接近真空的封闭生长室内进行。通过感应加热技术,将碳化硅粉料加热至超过2300摄氏度,使其升华并产生多种气相组分(如Si、Si2C、SiC2等)。这些气体在生长腔室顶部的碳化硅籽晶表面进行原子沉积,逐渐形成碳化硅单晶。

在整个生长过程中,需要精确控制多个参数,如生长温度、温度梯度、晶体与原料表面的距离以及生长压力等。这些参数的微小变化都可能影响晶体的最终品质,如晶体结构的变化或形成缺陷。因此,如何控制生长室内的热场和温度梯度成为了各个厂商的核心技术,也是许多企业拥有自主研发单晶炉能力的关键所在。 然而,PVT法在生长SiC单晶时的速度相对较慢。通常,生长出20毫米厚的晶体需要大约7天时间,而相比之下,生产1至3米长的硅晶棒只需一天。尽管如此,PVT法凭借其在制备高质量碳化硅单晶方面的优势,仍然是行业的首选技术。

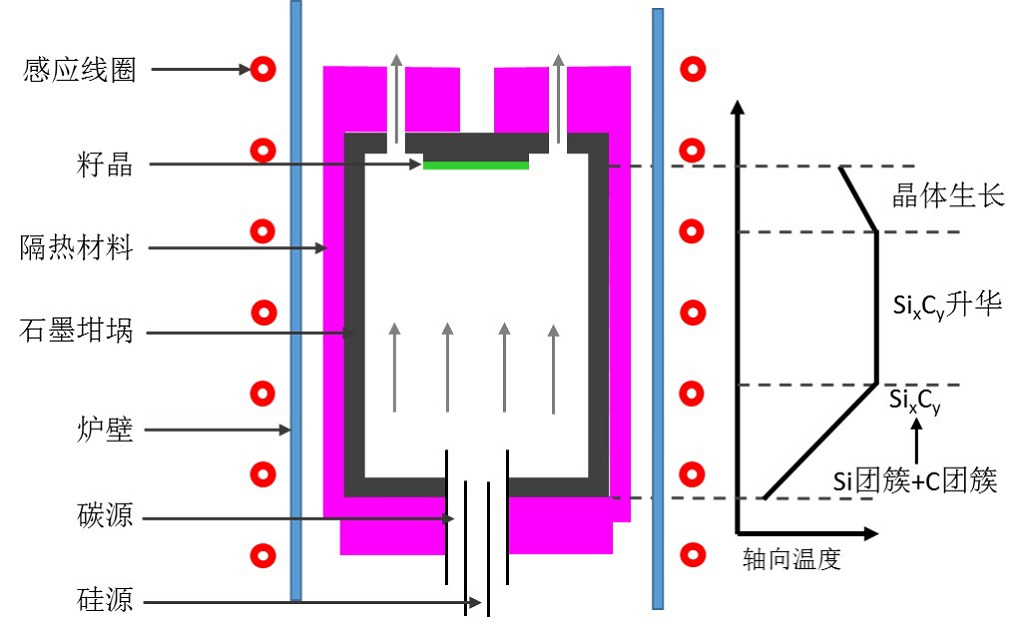

高温化学气相沉积(HTCVD)法 高温化学气相沉积(HTCVD)方法是对传统CVD技术的一种改进,与物理气相传输(PVT)法有相似之处。这种先进的碳化硅单晶生长技术主要依赖于硅烷(SiH4)和碳氢化合物(如C2H4、C3H8)气体,作为硅(Si)和碳(C)源。在这个过程中,气体从石墨坩埚底部进入,在2100至2300摄氏度的高温区域发生化学反应,生成Si和SiC。由这些化学反应产生的气体随后在坩埚上方的碳化硅籽晶上沉积,形成单晶。

HTCVD法在生长碳化硅晶体方面相较于PVT法具有更高的速率,生长速度可达每小时0.3至0.6毫米。这一方法在碳化硅单晶生长领域展现出巨大潜力。2020年,超芯星公司宣布成功研制了国内首台HTCVD碳化硅单晶生长设备,这标志着HTCVD技术在实际应用中取得重要进展。鉴于其较快的生长速度和高效的生产能力,HTCVD法有望成为生产大尺寸碳化硅晶体的关键技术之一。随着技术的进一步发展和优化,HTCVD法预计将在未来的碳化硅单晶生产中扮演越来越重要的角色。

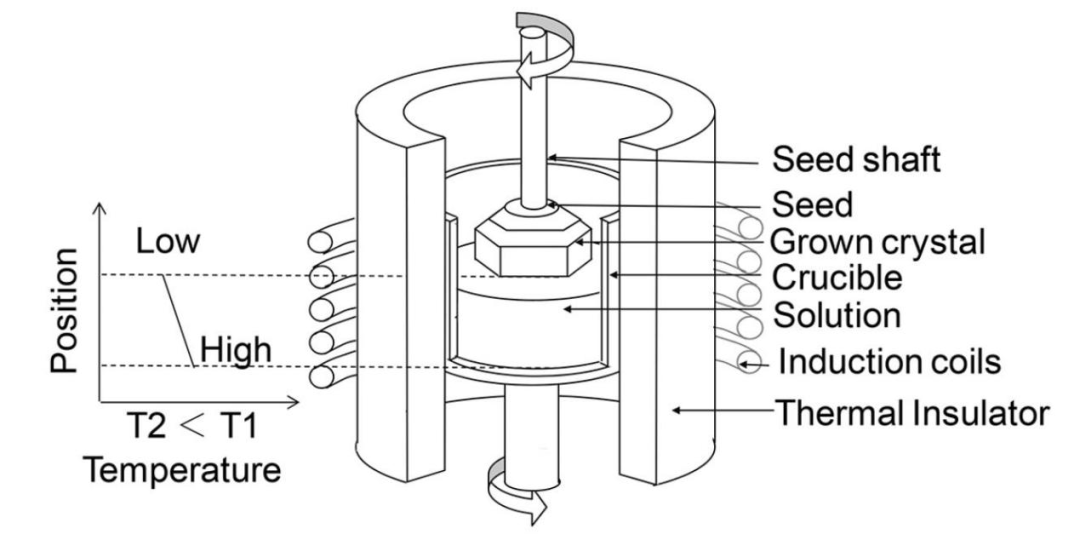

液相法 液相法是一种历史悠久的碳化硅(SiC)晶体制备技术,它在20世纪60年代曾广受欢迎,甚至超越了物理气相传输(PVT)法。然而,随着70年代PVT法的技术突破,液相法逐渐被边缘化。如今,由于PVT法在制造大尺寸SiC晶体和降低成本方面遇到挑战,液相法重新引起了业界的关注。

液相法的核心在于使用石墨坩埚作为反应器,通过在熔融纯硅中加入助溶剂,提高其对碳的溶解度。在坩埚靠近壁面的高温区域,碳溶解于熔融硅中;而在坩埚中心温度较低的碳化硅籽晶处,碳的溶解度降低,形成过饱和溶液。此时,溶液中的碳与硅结合,在籽晶表面进行外延生长。同时,溶液中析出的碳继续回流至坩埚壁,继续溶解,形成循环。

尽管液相法具有潜力,但它仍面临一些技术难题。首先,需要在生长速率和晶体质量之间找到平衡,因为过快的生长速度可能导致缺陷,甚至晶体开裂。此外,由于石墨坩埚在生长过程中不断腐蚀,可能会影响晶体生长环境的稳定性。此外,由于高温生长条件下测试的难度,对于液相中的热力学参数(如凝固点、表面张力、黏度等)尚未完全掌握,这些是未来研究的重要方向。

最近,天岳先进公司宣布使用液相法成功制备出低缺陷的8英寸晶体,这在碳化硅单晶生长领域是一项重要的突破。国内的晶格领域半导体公司也在液相法方面取得了进展,成功生产出6英寸碳化硅晶体。在国际上,日本的研究机构和企业,包括名古屋大学、东京大学、住友、丰田、OXIDE等,也在积极投资液相法的研发,表明这一技术在全球范围内正逐步走向前沿。

小结 当前碳化硅(SiC)晶体的制备效率相对较低,这直接影响了碳化硅衬底的成本,是其价格高企的主要原因。然而,随着相关产业链的不断成熟和量产规模的扩大,碳化硅晶体制备技术也在持续改进和发展。特别是液相法的进步,为碳化硅晶体的商业化生产提供了新的动力。随着这些技术的优化和创新,碳化硅晶体制备的效率有望提高,从而降低成本。液相法等新兴技术的实际应用和商业化推广将是关键因素,有可能在未来进一步加快碳化硅降本的步伐。综上所述,可以预见,随着技术进步和市场需求的增加,碳化硅晶体制备领域将继续迎来新的发展机遇。

审核编辑:黄飞

-

碳化硅降本关键:晶体制备技术2024-01-21 2711

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 0

-

碳化硅深层的特性2019-07-04 0

-

归纳碳化硅功率器件封装的关键技术2023-02-22 0

-

简述LED衬底技术2012-03-15 0

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 0

-

碳化硅肖特基二极管技术演进解析2023-02-28 0

-

中科院成功制备8英寸碳化硅衬底;华强北二手iPhone价格大跳水2022-05-07 4105

-

碳化硅衬底市场群雄逐鹿 碳化硅衬底制备环节流程2023-03-23 1818

-

简述碳化硅衬底类型及应用2023-05-09 5022

-

国内碳化硅衬底生产企业盘点2023-10-27 2120

-

8英寸碳化硅衬底产业化进展2023-12-24 1262

-

碳化硅的激光切割技术介绍2024-01-23 5392

-

碳化硅衬底,进化到12英寸!2024-11-21 2586

-

碳化硅衬底修边处理后,碳化硅衬底TTV变化管控2024-12-23 230

全部0条评论

快来发表一下你的评论吧 !