基于周期性微缝的柔性压力传感器实现超高应力耐受性

描述

应力耐受性在确保用于柔性压力传感器的压阻传感膜的有效性方面起着至关重要的作用。然而,现有提高应力耐受性的方法包括在复杂的成型和脱模过程中使用圆顶形、褶皱形和金字塔形微结构,这带来了巨大的制造挑战并限制了传感性能。

据麦姆斯咨询报道,近期,西安交通大学的研究人员在由多壁碳纳米管(MW-CNT)和聚二甲基硅氧烷(PDMS)制成的传感膜中引入周期性微缝(microslit),实现了超高的应力耐受性(理论最大值为2.477 MPa)和18.092 kPa⁻¹的灵敏度。周期性微缝允许在高压(例如400 kPa)下大范围变形,以扩大检测范围。基于微缝策略的传感器在风向检测、机器人运动传感和人体健康监测方面的实验验证了该方案的有效性。在这些实验中,在超过400 kPa的超高压和接触面积占总面积的比例为32.74%的情况下,实现了车辆载荷检测。结果表明,本论文所提出的微缝策略在简化微结构传感膜制备复杂性的同时,可以实现超高的应力耐受性。相关研究成果以“Flexible pressure sensors with ultrahigh stress tolerance enabled by periodic microslits”为题发表在Microsystems & Nanoengineering期刊上。

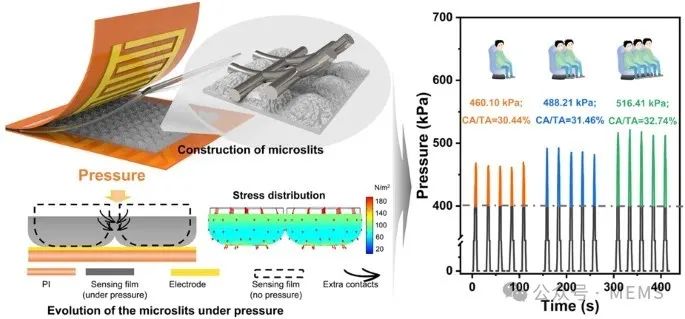

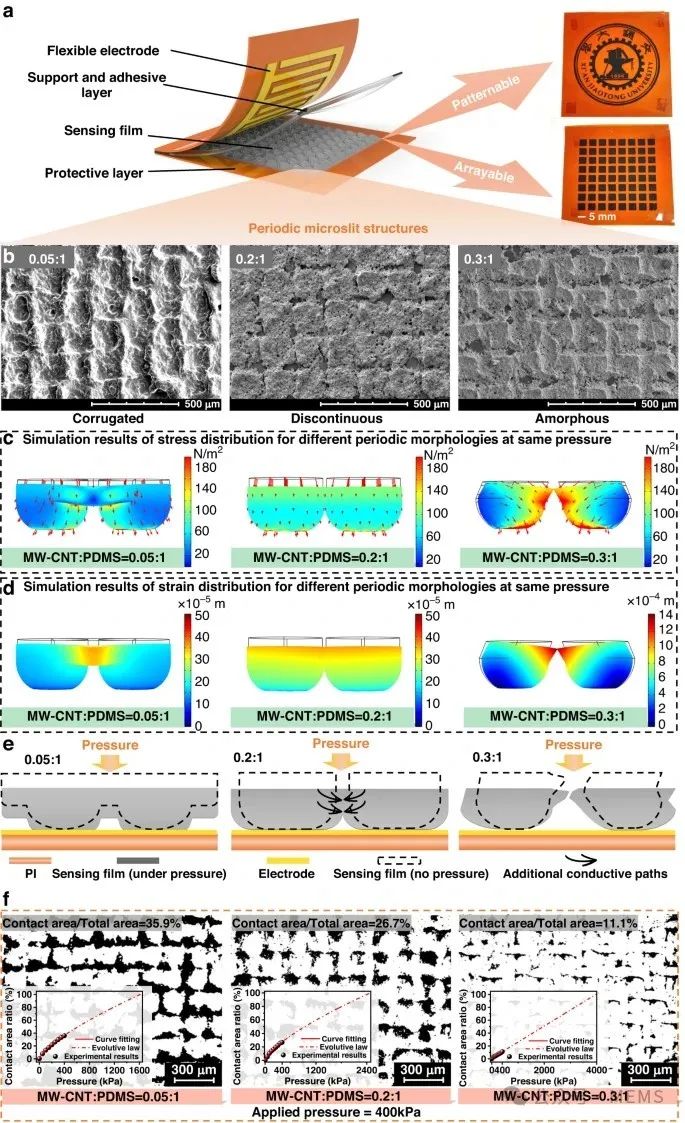

在这项研究中,所提出的传感器包括柔性电极、支撑层和粘合层、传感膜和保护层。使用MW-CNT和PDMS的混合物,采用丝网印刷技术制备传感膜。该方法允许对传感膜进行直接的图案化和排列。通过将微缝引入具有不同MW-CNT/PDMS重量比的传感膜中,观察到了各种不同的周期性微缝形态。基于研究结果,微缝和MW-CNT/PDMS的协同作用主导了传感形态的转变。

传感器结构和传感膜的表征

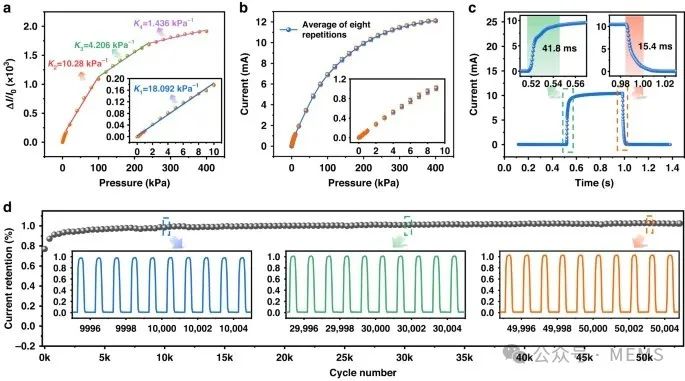

基于微缝和亚微结构在传感性能上的协同作用,所制造的传感器表现出优异的性能,例如实现了400 kPa的超高应力耐受性,理论最大应力耐受性为2.477 MPa,以及在0-10 kPa压力范围内的灵敏度为18.092 kPa⁻¹。该传感膜在外加压力作用下能够有效地适应变形并实现应力消除,从而扩大检测范围。此外,薄膜位移向各个方向均匀扩展,相邻单元之间形成额外的接触,从而提高了灵敏度。通过超过50,000次加载/卸载循环的实验,证明了本文所提出传感器的优异稳定性。

本文所提出的具有MW-CNT/PDMS(0.2:1)传感膜的传感器性能

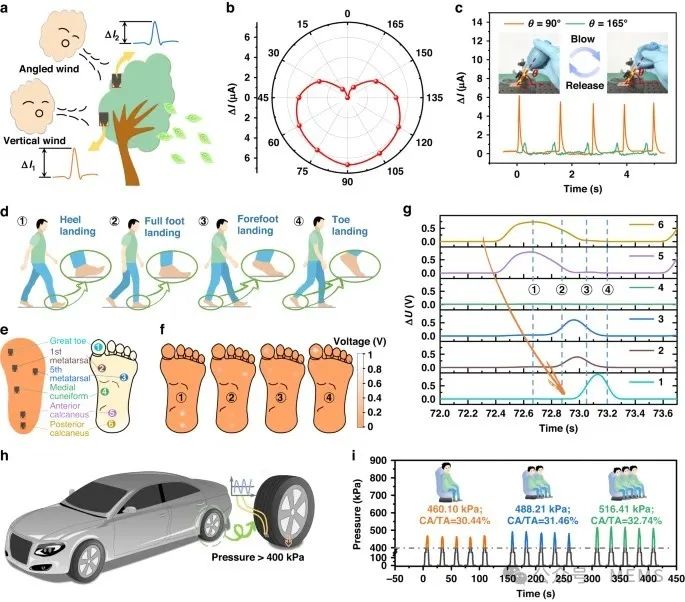

在实际应用中,即使在超过400 kPa的压力下,所提出的传感器仍然可以保持稳定的功能。结果表明,传感膜中的微缝有利于在超高压下保持结构变形,实现优异的耐压能力。在传感膜中构造微缝是一种实现准确、灵敏、实时的环境大气监测、人体健康疾病诊断和负荷检测的可行策略。

本文所提出传感器的实际应用

总而言之,研究人员成功制备了一种具有周期性微缝的MW-CNT/PDMS压阻传感膜。基于微缝和亚微结构在传感性能上的协同效应,实现了超高的应力耐受性(理论最大值为2.477 MPa),和18.092 kPa⁻¹的灵敏度。在评估所提出的传感器在检测弱风信号、支持健康监测和检测车辆负载方面的性能的测试中,实验验证了所提出的传感器在实际应用中的有效性。这项研究为具有超高应力耐受性的柔性器件的设计和制造提供了有价值的见解,从而有助于实现未来无处不在的多样化压力监测。

审核编辑:刘清

-

[转帖]《压力传感器的设计制造与应用》介绍2010-04-16 4782

-

绝压真空压力传感器,气体压力传感器2014-05-07 5425

-

常见压力传感器应用原理2016-04-27 3847

-

常用压力传感器技术类型2018-10-31 2374

-

硅压力传感器的可靠性强化试验2018-11-05 1507

-

压力传感器应用实例详解2018-11-07 4120

-

微压力传感器接口电路设计2018-12-04 2583

-

使用先进的压力传感器提升紧凑型物联网设计的精度和分辨率2018-12-26 3167

-

基于MEMS的机油压力传感器可靠性设计2019-07-16 3589

-

井下压力传感器、测井压力传感器2022-05-10 23707

-

压力传感器,压力传感器是什么意思2010-03-03 6258

-

预制耐受性2021-05-11 712

-

具有超高灵敏度和超宽压力范围的新型柔性压力传感器2022-04-11 5927

-

中南大学:基于海绵的柔性压力传感器在可穿戴应用中的应用2022-12-13 2255

-

154N-001G-R压力传感器测量方法2023-06-01 1069

全部0条评论

快来发表一下你的评论吧 !