通过X射线光刻在指尖大小的芯片中产生高精度微光学元件的晶圆级制造

电子说

描述

引言

在过去的二十年中,市场对大量N灰度级三维微纳米元件的需求一直很活跃。基于铅笔束的光刻技术,我们可以生产出精确的组件,但目前需要更长的时间去处理。使用X射线光刻制作的典型高纵横比结构,对膜的粗糙度或沉积在X射线掩模中作为吸收剂的晶粒尺寸并不太敏感,因为除了功能结构之外的光致抗蚀剂已经被完全蚀刻掉。

因此,蚀刻表面的精细度并不重要。相比之下,我们的工作需要生成1800个灰度级。由于这些微型组件后来用作功能性光学组件,因此蚀刻表面的粗糙度和侧壁的精细度至关重要。

实验与讨论

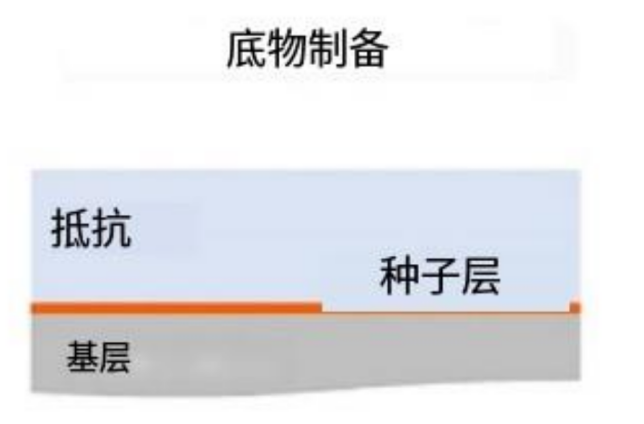

微型组件直接蚀刻到块状聚合物片上,或沉积在具有种子层的硅(Si)或玻璃基板上的薄膜上,如图1所示。我们在使用薄膜的情况下,基板首先用丙酮、IPA 和去离子水清洗,然后在180℃下热处理约10分钟以去除任何残留水分。之后在基材上涂一层粘合促进剂,以提高聚合物与基材之间的粘合力。

图1:沉积种子层或金属层基板电镀和薄光刻胶图案使用x射线图

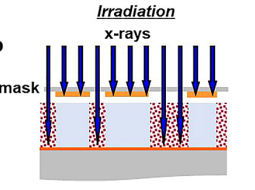

图2:通过X射线掩模选择性地曝光光刻胶

当使用基于膜的单一X射线掩模时,光刻胶曝光部分的聚合物链被破坏或交联,从而使曝光变得相当简单直接,如图2所示。首先,通过专门定义的固定装置将衬底和掩模牢固地固定在微控制器顶部的样品台上,使用另一个夹具将第二个掩模放置在掩模和基板组件的顶部。完成后,将样品从曝光室中取出,并再次与第二个掩模重新对齐以进行第二组曝光,然后进行照射。

曝光的样品从扫描室中卸载并从可移动的平台上移除。然后将其放入烘箱中,加热至 90℃并退火过夜,作为应力释放、结构和表面改进的手段,这是退火的典型目的。

然而,在薄膜沉积在基板上的情况下,退火工艺并未显着改善粗糙度或表面轮廓,因此未应用。退火过程完成后,烘箱降温,取出样品进行显影。据观察,在没有曝光后退火的情况下,由于聚合物脱气产生的气体被截留,导致样品内部形成气泡。

结论

总之,英思特已经开发出一种用于以可扩展的方式对光学质量的三维微组件进行微加工,从而满足工业应用的需要的方法。结合纳米压印等成熟的工业技术,英思特还证明了可以以金属模具的形式复制这种精细的组件。使用这样的金属模具可以将制造能力提高一到两个数量级。

虽然同步加速器不直接用作工业的主力,但它可以作为在晶圆级上生成高精度微型组件的基础,然后可以复制并应用于纳米压印以满足工业需求。

审核编辑 黄宇

-

Moritex 5X高精度大靶面远心镜头助力晶圆缺陷检测2025-10-17 275

-

划片机在生物晶圆芯片制造中的高精度切割解决方案2025-07-28 668

-

针对晶圆上芯片工艺的光刻胶剥离方法及白光干涉仪在光刻图形的测量2025-06-25 800

-

详谈X射线光刻技术2025-05-09 1337

-

高精度晶圆划片机切割解决方案2025-03-11 790

-

X射线光刻(X-ray lithography)技术是什么意思2022-12-28 7691

-

瑞士XRNanotech高精度、高性能X射线光栅2022-07-15 1813

-

一文带你了解芯片制造的6个关键步骤2022-04-08 23087

-

EVG与DELO合作为晶圆级光学元件和纳米压印光刻技术开发材料并提升工艺能力2019-11-27 2061

-

晶圆制造工艺的流程是什么样的?2019-09-17 12179

-

Nanoscribe推出创新的微透镜阵列制造设备Quantum X2019-07-02 7134

-

单片机晶圆制造工艺及设备详解2018-10-15 7037

-

解析LED晶圆激光刻划技术2011-12-01 5350

全部0条评论

快来发表一下你的评论吧 !